Форма для колодезного кольца

Прежде всего, нужно изготовить форму. Для этого есть много различных вариантов, однако желательно выбрать самый проверенный.

По размеру колодезных колец нужно осуществить подбор двух металлических бочек. Не помешает процессу изготовления, выдавленные на их стенах полосы фиксации. Также для этого можно подобрать трубы или воздуховоды, которые соответствуют нужному диаметру. Для цилиндров опалубки возможно соединение отдельных металлических листов друг с другом. Неплохого результата можно достичь с опалубкой, для изготовления которой использованы пластиковые цилиндры.

На внешнюю поверхность большой бочки наносятся две продольные разметки. С их помощью бочка делится на две равные части по вертикали. На местах разметок размещают два дверных или оконных навеса

При этом важно сделать так, чтобы их створки находились по краям от линии разметки, а изгиб навеса располагался вдоль и сверху разметки. Для прикрепления навесов используют заклепки или производят сварочные работы. Далее переходят к внутренней стороне бочки и точно копируют те разметки, которые сделаны на наружной поверхности

Далее переходят к внутренней стороне бочки и точно копируют те разметки, которые сделаны на наружной поверхности.

Внутри разрезать будущую форму нужно таким образом, чтобы не задеть уже закрепленные навесы на внешней стороне. Для этого можно воспользоваться болгаркой, на которой установлен отрезной круг, который самый тонкий по толщине. В местах, где закреплены навесы, только с одной стороны производят отрезание нижних шляпок-фиксаторов шпинделей изгиба. Отрезание делают у каждого навеса

Важно подчеркнуть, что такое отрезание производят только с одной стороны

Затем шпиндели, которые срезаны, вытаскиваются, получившаяся форма раскрывается. Для закрытия формы необходимо произвести сопоставление сторон и разработать их подвижность. Для фиксирования закрытия створок изготовленной формы можно воспользоваться срезанными шпинделями. Или же подобрать другие, но также соответствующего диаметра.

После этого приступаю к подготовительным работам на внутренней стороне формы. Понадобиться металлическая бочка или заранее подобранная форма. Внутри наносят две разметочные линии. Их расположение друг от друга должно соответствовать расстоянию, рассчитанному как 1/3 длины окружности бочки

Важно заметить, что здесь не происходит деления цилиндра на две равные части по вертикали. Одна его часть должна получиться шире другой около двух раз. Внутри устанавливают навесы таким же способом, как и снаружи

Внутри устанавливают навесы таким же способом, как и снаружи.

Линии разметки, которые были ранее нанесены на внешнюю поверхность, копируются на внутреннюю сторону. Затем цилиндрическая форма разрезается по этим линиям, чтобы не задеть навесы и механически их не повредить. Точно так же производится срез шпинделей с изгиба и вынимание их. Форма подвергается разработке и производится подгонка сопоставимости сторон относительно друг друга.

Следует обратить внимание, что размер внутренней бочки должен превышать наружный на 5-10 сантиметров, а форма внешней опалубки свободно закрываться, открываться и фиксироваться шпинделями. Открытие внутренней формы должно быть свободным. При освобождении кольца в первую очередь снимают внутреннюю форму

При освобождении кольца в первую очередь снимают внутреннюю форму.

Пример организации цеха для производства колодезных колец

Далее с навесов снимают съемные шпинделя, складывают меньшую часть формы внутрь и без применения усилий достают из свежего кольца. Точно так же снимают и внешнюю форму, только открытием наружу. Эта форма может быть использована еще несколько раз. Вполне возможно, что будет облегчен труд соседей и знакомых при производстве подобных работ.

Опалубка своими руками

Если подразумевается использование металлической опалубки, можно задействовать лист толщиной от 2 до 8.00 мм. В качестве альтернативного варианта можно использовать струганые доски 20-49 мм.

Для того, чтобы изготовить наружную стенку опалубки, необходимо сделать несколько деревянных форм, обшитых хорошо оструганными и подогнанными досками. Обшивка выполняется по наружному ободу внутреннего и внутреннему ободу – внешнего. Система получается сборно-разборной и обеспечивает удобство работ.

Расчет

Если следует получить кольцо толщиной 80 мм, высотой 90 см, диаметром 1.0 м, во внимание принимаются указанные расчеты:

- вычисление внутреннего диаметра наружного кольца – А = В + 2С;

- В – это диаметр готового изделия – 1.0 м – 1000 мм;

- С – это толщина доски – 20 мм;

- А = 1000 + 2*20 = 1040 мм – это диаметр (внутренний) наружного кольца опалубки.

Ширина кольца бывает любой, но чаще всего используется материал 150 мм.

Исходя из этого, можно вычислить наружный диаметр внешней стенки:

- А2 = А + 2Д, где Д – ширина материала – 150 мм;

- А2 = 1040 + 2*150 = 1340 мм.

Не следует забывать про внутреннюю обработку опалубки, иначе снять конструкцию будет сложно

Учитывая толщину готового изделия 80 мм, можно посчитать наружный диаметр внутреннего кольца опалубки:

- А3 = D – 2b – 2С;

- D – диаметр кольца, который следует получить – 1000 мм;

- b – толщина готового ж/б кольца – 80 мм;

- С – толщина доски – 20 мм;

- А3 = 1000 – 2*80 – 2*20 = 800 мм.

Учитывая ширину внутренней стенки опалубки Д – 150 мм, высчитывается внутренний диаметр внутренней стенки:

А4 = А3 – 2Д = 800 – 2*150 = 500 мм.

Опираясь на полученные параметры можно приступать к возведению деревянной формы для бетонных колец своими руками. Представленные расчеты могут использоваться для сборки любой опалубки. Необходимо лишь в исходные данные подставить свои значения.

Сборка

Для изготовления опалубки понадобится щит, который изготавливается следующим образом:

- из доски 20.0 мм собирается щит квадратной формы, 40 мм;

- доски плотно подгоняются друг к другу и располагаются перпендикулярно по отношению друг к другу;

- размеры основы зависят от габаритов кольца;

- например, при наружном диаметре внешнего кольца 1340 мм потребуется обустройства щита 1350х1350 мм.

Дальнейшая последовательность действий состоит в следующем:

- на основу наносится круговая разметка с опорой на полученные расчеты;

- в центре опоры вбивается гвоздь, на который крепится прочный тонкий шнур;

- на шнуре отмеряется заданное значение, крепится карандаш;

- вычерчивается внутренние и наружные окружности;

- производится выпил ножовкой;

- готовые изделия попарно обшиваются досками высотой 100 см/толщиной 20 мм;

- доски должны быть плотно подогнаны;

- готовые цилиндрические стенки распиливаются на четыре части, с учетом зазоров, который будут в опалубке в собранном виде;

- при соединении опалубки используют стальные скобы.

Если необходимо построить колодец своими руками из бетонных колец, то следует помнить, что дополнительно потребуется изготовить дно, крышку, люк

Процесс изготовления подобных бетонных изделий своими руками

Наружная (а) и внутренняя (б) стенки опалубки из досок: 1 – кольца; 2 – стенки.

Для того чтобы изготовить подобные кольца, понадобится установить на ровной площадке (деревянном щите) стенки изготовленных опалубок (должны быть одна в другой). При этом необходимо позаботиться о том, чтобы стенки были на ровном расстоянии друг от друга. Между стенками опалубки нужно будет расположить каркас из арматуры.

Арматура, которая будет использоваться, должна быть изготовлена следующим образом. Между стенками опалубки нужно вертикально равномерно расположить 10-12 стальных стержней, диаметр которых 8-10 мм. С помощью сварки необходимо закрепить кольца из стальной проволоки, диаметр которой должен быть 6-8 мм. Расположить их нужно по окружности через каждые 160-200 мм, после этого прикрутить с помощью тонкой проволоки монтажные петли к кольцам.

Перед тем как выполнять заливку, арматуру нужно будет очистить от ржавчины.

В итоге каркас, который был получен, необходимо зафиксировать между опалубками клиньями, которые нужно будет удалять по мере заполнения формы бетоном.

Для того чтобы избежать прилипания бетона к стенкам опалубки, нужно будет смазать их с помощью отработанного машинного масла либо обклеить полиэтиленовой пленкой.

Подобную массу, которая получилась в виде густого теста, необходимо уложить в форму слоем, толщина которого приблизительно 100 мм. После этого тщательно уплотнить материал стальным штырем, диаметр которого примерно 20 мм. Такой способ называется отбивка. С помощью него нужно заполнить всю опалубку, при этом последнюю сверху закрыть от солнца с помощью плотной ткани.

Заполнение опалубки может происходить с помощью сметанообразной массы (В/Ц = 0,7), которая уплотняется. Это называется отливкой. Изготовления, которые были выполнены с помощью отбивки, освобождать от опалубки можно через 3-4 дня, а при помощи отливки – через 5-7 дней.

Раковины, которые были образованы, нужно замазать цементным раствором. Стоит заметить, что в отлитых изделиях раковин намного меньше, чем в отбитых.

После того как была снята опалубка, изделие необходимо будет оставить на щите на 1-2 недели, при этом укрыв его от солнца. В течение 3-5 дней понадобится каждый день 4-5 раз увлажнять водой. Это способствует повышению прочности бетона. В конце нужно тщательно удалить машинное масло с полученных изделий.

Как сделать бетонные кольца своими руками

Изначально следует определиться со всеми фактическими параметрами, ознакомиться с условиями строительства, оценить, каков будет конечный результат.

При самостоятельном изготовлении за исходные принимают указанные размеры изделий:

- высота 90 см, d 1.0 м;

- высота 90 см, d5 м;

- высота 90 см, d0 м.

Стандартные размерности бетонных колец учитывают вопросы прочности, технологичности и безопасности

Подбор материалов:

- изделия производятся на основе марки бетона М200. Допустимо использовать более прочный материал, в зависимости от фактических условий строительства;

- арматурный прут d6-10.00 мм – необходим для петель, каркаса;

- арматуру греть не следует, в качестве каркаса можно использовать сетку с ячейками 15х15 см;

- рекомендовано проволочная фиксация арматуры, сварка плохо эксплуатируется в условиях постоянного взаимодействия с водой.

Изделия не несут существенной нагрузки (кроме собственного веса). На практике чаще монтируются колодцы из трех элементов и крышки.

Оборудование для изготовления ж/б колец

Представленные приспособления позволят оптимизировать ход работ:

Представленные приспособления позволят оптимизировать ход работ:

- бетономешалка принудительного типа;

- форма для жби – может быть самодельной или заводской;

- смазка для форм. Можно применить «Эмульсол»;

- рулон самой дешевой пленки п/э;

- ведра, совковые лопаты, мастерки, емкости для воды;

- подъемное устройство на ручном или электрическом приводе, например, кран-балка.

Как приготовить бетон

Замешивание и подбор состава рабочего раствора подчиняются общим принципам.

Исходные компоненты:

- портландцемент М400/М500 ДО;

- песок;

- щебень, 10.0 мм нерудных твердых пород с песком.

Стандартное соотношение на 1м³ (принимаемые для изготовления бетона пропорции):

- 300 кг – цемент;

- Щебень/песок – 2:1 – один куб;

- 240-270 л – вода.

Для защиты арматуры от коррозии можно использовать специальные ингибиторы, которые наносятся на готовое изделие и проникают до стали через сверхплотные слои цемента

Как сделать их своими руками — количество смеси на одно изделие:

- 90 см х 2.0 м – 0.65 м³;

- 90 см х 1.5 м – 0.45 м³;

- 90 см х 1.0 м – 0.3 м³;

Объем любого кольца можно вычислить самостоятельно, воспользовавшись формулой О= 3.14*r²h, где r-внутренний радиус, h – высота.

Основы техники безопасности

Неопытные домовладельцы нередко пренебрегают элементарными правилами и подвергают опасности не только себя, а и напарников. Чтобы избежать нелепых травм, нужно соблюдать хоть некоторые элементарные правила.

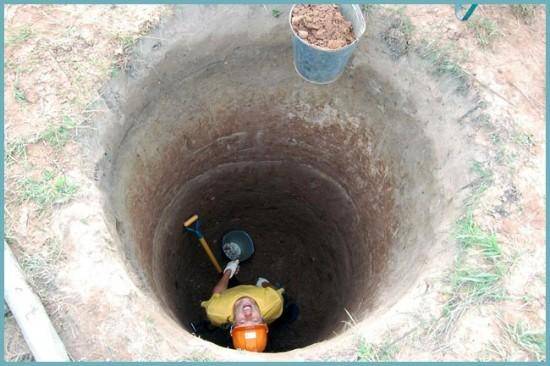

- Человек, находящийся в шахте должен защитить голову каской. Всякое бывает, сорвавшееся вниз ведро или упавший инструмент не редкость.

- Канаты, веревки, тросы, кольца – все, что связано с подъемом, тщательно проверяют перед началом работы.

- Капающего шахту человека обязательно страхуют веревкой, а если глубина колодца свыше 6 м, то двумя: рабочей и страховочной.

Строительство колодца обязательно должны осуществлять несколько человек

Строительство колодца обязательно должны осуществлять несколько человек

В грунтах встречаются, так называемые газовые карманы, и поскольку в шахте воздухообмен не быстрый по мере опущения периодически поджигают свечу. Ее пламя должно гореть равномерно, что указывает на достаточное количество кислорода, если огонь гаснет, яму нужно проверить.

Совет! Проветрить шахту можно несколькими способами. Легче всего это сделать при помощи плотного одеяла, которое несколько раз опускают до дна и поднимают обратно на веревках. Также ускорить газообмен поможет опущенный на дно шахты вентилятор.

Размер колец для колодца по ГОСТу

Для изготовления колодезных колец используют бетон марки М200. Его компоненты: цемент, песок, щебень и вода. Для улучшения прочностных характеристик в форму устанавливается стальная арматура

Обращаем ваше внимание, что бетонные изделия с арматурой внутри — это отдельная категория. Так что если нужны железобетонные кольца для колодца, их надо искать отдельно. Не все заводы выпускают такую продукцию

Не все заводы выпускают такую продукцию

Не все заводы выпускают такую продукцию.

Расшифровка маркировки

Для питьевых колодцев часто используют только один тип колодезных колец — КС. В маркировке дальше идут две цифры через точку. Например, КС 10.6. Первая цифра — это внутренний диаметр, указанный в дециметрах. Один дециметр равен десяти сантиметрам. Чтобы узнать диаметр кольца в сантиметрах, эту первую цифру надо умножить на десять (по сути, просто добавить ноль в конце). Например, КС 10.6 — внутреннее сечение 10*10= 100 см. КС 15.9 — 15*10 = 150 см.

Вторая цифра в маркировке колец для колодца — высота в дециметрах. Перевод аналогичен: надо умножить на 10 (после цифры дописать ноль), получим сантиметры. Рассмотрим все те же примеры: КС 10.6 — высота 60 см (по ГОСТу высота 590 мм, то есть 59 см). Для КС 15,9 — высота кольца 9*10 = 90 см (по ГОСТу — 890 мм, то есть 89 см).

В пункте ниже есть выдержка из ГОСТа 8020-90, в котором указаны точные размеры. Если посмотреть на цифры, видим, что высота везде в маркировке стоит округленная. Показана больше, чем должно быть по нормативу. Так что имейте в виду, что по факту высота будет меньше на 1 см. И это не отклонение, а соблюдение ГОСТа. Например, КС 10.6 — в высоту по стандарту 59 см, а если расшифровать, то получается 60 см. Это стоит учесть и при измерениях.

Какие бывают размеры колодезных колец

Принято определять размер колец для колодца по внутреннему диаметру. Именно он и указывается при маркировке. Наружный диаметр может быть больше или меньше — в зависимости от того, нормальной прочности кольцо или усиленное. В таблице указаны параметры для изделий нормальной прочности.

- КС 7.3 и КС 7.9. Размер внутри — 70 мм, две высоты — 29 см и 89 см. Они используются редко, так как маловаты. Могут применяться для небольших ливневых систем. Но там чаще ставят пластиковые — они практичнее и легче.

- Следующий размер — метровые КС 10.3, КС 10.6 и КС 10.9. Внутреннее сечение — 100 см, три возможных высоты: 29 см, 59 см и 89 см. Это практически самые ходовые габариты. Оптимальный размер КС 10.6 — они проще в установке чем те, которые на 90 см.

- Редко встречается размер КС 13.9. Его по каким-то причинам заводы игнорируют.

- Следующая ходовая позиция — на полтора метра в диаметре. КС 15.6 и КС 15.9. Этот размер колец подходит, если надо хранить большие объемы. Его иногда применяют для питьевых колодцев, но чаще для септиков или отстойников.

- Двухметровые колодезные кольца есть в трех размерах: КС 20.6, КС 20.9 и КС 20.12. Применяют их обычно для септиков. Собирают иногда и питьевые колодцы, если надо обеспечить большой расход воды. Как видите, тут впервые встречается высота кольца 119 см (в маркировке 12 после точки).

- Самый большой размер колец для колодца — два с половиной метра. КС 25.12. В быту они применяются редко, так как установить без спецтехники их нереально.

Если говорить о массе колец, то она зависит от нескольких факторов. Первый — марка бетона, тип заполнителя. Второй — количество и размеры (масса) арматуры. Третий — толщина стенки. Так что у каждого производителя масса получается своя. Выше приведена таблица одного из заводов

Обратите внимание: толщина стенки указана от 70 см до 100 см. Если посмотреть в таблицу ГОСТа, там минимальная толщина стенки — 14 см для КС 7. Для КС 10 уже идет 16 см, а дальше — 18 см, 20 см

Для КС 10 уже идет 16 см, а дальше — 18 см, 20 см

Так что те, которые будут изготовлены по стандарту, будут примерно в два раза тяжелее

Для КС 10 уже идет 16 см, а дальше — 18 см, 20 см. Так что те, которые будут изготовлены по стандарту, будут примерно в два раза тяжелее.

Изготовление кольца

Сколько стоит вкопать бетонное кольцо — зависит от способа монтажа.

Для изготовления кольца цилиндры опалубки необходимо установить на ровный поддон. Это может быть металлический или деревянный щит или плотно утрамбованная земля.

Затем в пространство между цилиндрами необходимо установить арматурную сетку, которую можно приобрести или изготовить из стальной проволоки самостоятельно.

Так выглядит самодельная решетка из проволоки.

Для удобства транспортировки и установки изделия в решетку следует вставить стельные уши из толстой проволоки или арматуры диаметром 5 — 6 мм.

Между цилиндрами, примерно на половине их высоты, вставляем деревянные распорки, толщина которых равна толщине стенок будущего изделия. Это необходимо для того, чтобы при укладке детали опалубки не смещались относительно друг друга.

После этого замешиваем бетонный раствор. Для этого берем цемент марки М400 или выше и смешиваем с просеянным и промытым от глины песком в соотношении 1:2.5.

Затем добавляем воду в количестве 0.5 – 0.7 от цемента, чтобы смесь была не слишком жирной, но и не тощей.

Воду добавляем аккуратно, небольшими порциями.

Добавляем 5 частей щебня и тщательно перемешиваем смесь вручную или с помощью бетономешалки. Готовый раствор укладываем в форму на высоту около 30 см, после чего тщательно трамбуем его куском арматуры или держаком от лопаты. Можно прислонить к опалубке перфоратор в режиме удара и аккуратно произвести вибрацию бетона.

Затем аналогично укладываем слой за слоем, когда дойдем до половины, деревянные клинья можно вынимать. Постепенно заполняем форму и аккуратно разравниваем верхнюю кромку кольца, стараемся сделать ее максимально ровной и гладкой.

Не забываем вставить «уши».

Оставляем изделие на трое суток в тени под навесом. После их истечения вынимаем шпиндель внутренней опалубки и открываем ее вовнутрь. Затем аналогично снимаем внешнюю часть формы. Кольцо оставляем на месте на 10 – 15 суток, увлажняем его и предохраняем от прямых солнечных лучей и ветра.

При изготовлении бетонного септика важно решить, как загерметизировать бетонные кольца. Проще всего применить гидроизоляцию и герметик, однако есть и более надежный способ

Полиэтиленовая вставка решает проблему герметичности септика.

Важно!Пластиковые вставки в бетонные кольца позволяют избавиться от опасности протечек на 30 – 50 лет

Некоторые советы, которые будут полезны при выполнении процесса

Для того чтобы подсчитать количество необходимых колец, нужно знать глубину водоносного слоя. Стоит знать, что летом можно изготовить порядка 8-10 подобных изделий с помощью только одного комплекта опалубки.

Стоит заметить, что может возникнуть ситуация, когда верхняя часть ствола колодца может зажиматься с помощью осыпавшегося грунта, а нижняя часть продолжает опускаться без каких-либо препятствий. Чтобы этого избежать, стоящие рядом изделия нужно будет соединить между собой с помощью стальных скоб либо болтов. Следовательно, нужно будет дополнительно позаботиться о соответствующих отверстиях.

Также рекомендуется стыки между торцами в водоприемной части уплотнить с помощью просмоленной веревки, диаметр которой должен быть порядка 20 мм. Такую веревку нужно будет уложить в специальный желобок, который должен быть заранее сформирован в соответствующих кольцах. Уплотнитель будет зажат тяжестью верхних колец, потому обеспечит высокую плотность стыка.

Изготовление колодезных колец в виброформе

Изготовление колодезных колец происходит в том же помещении, где готовые бетонные кольца будут набирать распалубочную прочность. На месте изготовления бетонного кольца, на металлический поддон или на ровный бетонный пол, устанавливается внешняя обечайка. В качестве поддона может использоваться обычный металлический лист толщиной 3мм, по размеру соответствующей диаметру виброформы. В наружную обечайку формы для производства жби колец устанавливается сердечник. Расстояние между обечайкой и сердечником фиксируется с помощью специальных упоров. В форму для жб колец помещается готовая арматурная сетка. По техническим условиям, применяемым к изготовлению стеновых колодезных колец, диаметр проволоки должен быть не менее 4мм. Бетонная смесь, приготовленная в бетономешалке принудительного действия, с помощью бадьи для подачи бетона, подается к форме для колец и выгружается прямо на сердечник. Равномерно вручную форма заполняется бетонной смесью. В процессе заполнения периодически включают вибраторы для более качественного уплотнения смеси. Форма для бетонных колец заполняется за несколько приемов, по мере уплотнения бетона в результате работы вибраторов. После окончания заполнения формы можно немедленно производить распалубку. Сначала извлекается сердечник, затем наружная обечайка. Форма перемещается и устанавливается на соседний поддон. Процесс повторяется. Для облегчения снятия опалубки с готового изделия, стенки формы предварительно смазываются эмульсолом или другим средством подобного состава и вязкости. Изделия достигают отгрузочной прочности через 3-5 дней. Во избежание разрушения колодезных колец, ранее установленного срока отгрузка невозможна, поэтому следует предусмотреть место их складирования для набора необходимой прочности. При температуре воздуха в помещении менее 20-30°С время достижения необходимой прочности увеличивается. Для удобства работы с бетонной смесью и ускорения процесса отвердевания бетонных колец, в смесь добавляются пластификаторы. Состав полусухой жесткой бетонной смеси регламентируется ГОСТ 7473-94.

Рекомендуем

в качестве альтернативного виброформе оборудования для производства бетонных колодезных колец, рассмотреть возможность приобретения компактного вибропресса с пневмоприводом. Мини вибропресс для изготовления колец, в отличие от виброформы, позволяет выпускать железобетонные кольца с пазом (замком), на стыковочных торцах. Пуансон вибропресса имеет пневматический привод, который предназначен для пазообразования и дополнительного прессования бетонного изделия. Из-за отсутствия в конструкции пресса поворотной балки, цена мини вибропресса не многим больше цены виброформы. Производительность вибропресса до 50 колец в смену. Пресс монтируется стационарно, на уровне пола. Бетонное кольцо, после формования, извлекается на поддоне, вместе с сердечником. Мини вибропресс, практически по всем параметрам превосходит виброформу и при достаточном бюджете выбор в его сторону очевиден.

в качестве альтернативного виброформе оборудования для производства бетонных колодезных колец, рассмотреть возможность приобретения компактного вибропресса с пневмоприводом. Мини вибропресс для изготовления колец, в отличие от виброформы, позволяет выпускать железобетонные кольца с пазом (замком), на стыковочных торцах. Пуансон вибропресса имеет пневматический привод, который предназначен для пазообразования и дополнительного прессования бетонного изделия. Из-за отсутствия в конструкции пресса поворотной балки, цена мини вибропресса не многим больше цены виброформы. Производительность вибропресса до 50 колец в смену. Пресс монтируется стационарно, на уровне пола. Бетонное кольцо, после формования, извлекается на поддоне, вместе с сердечником. Мини вибропресс, практически по всем параметрам превосходит виброформу и при достаточном бюджете выбор в его сторону очевиден.

Расход проволоки при армировании стеновых колец КС

Строительство колодца для забора питьевой воды позволяет решить на дачном участке львиную долю проблем, связанных с водообеспечением. Но обустройство даже самого обычного колодца шахтного типа под заказ обходится недешево, и главное – нет гарантии, что собранный колодезный ствол прослужит хотя бы половину обещанного срока. Поэтому большую часть работ дачники и люди с опытом строительных работ предпочитают выполнять своими силами. Кроме копки шахты колодца, можно попробовать сделать колодезные кольца своими руками, это не так сложно, как может показаться с первого взгляда.

Как самому сделать железобетонное кольцо.

У каждого домовладельца рождаются желания по благоустройству своего жилья и территории, на которой размещаются личные владения Важное место среди общих планов занимает желание быть независимым от общих коммунальных систем регионального муниципалитета, или благоустроить всё по-своему, если общие коммунальные системы отсутствуют. Кто откажется от личного водопровода, колодца, выкопанного своими руками или оборудованного септика, который не только принимает сточные канализационные воды, но и, к примеру, вырабатывает газ для кухонной плиты?. Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо.

Хорошо, когда есть условия для приобретения колец и доставки их на дом. А как быть остальным, у которых нет возможности финансовой, так и возможности с доставкой?

Можно купить готовую опалубку для изготовления колец, а можно сделать опалубку для железобетонного кольца.

В начале необходимо определиться с размерами будущих колец: диаметр, высота. Толщина, рекомендуемая повсеместно, должны быть не менее 7-10 сантиметров. И это важная рекомендация.

Технология простая и сложностей не возникает, если всё делать аккуратно и не спеша. Удачный результат получается даже у того, кто занялся этим впервые.

Опалубка

Общие сведения

На фото мы видим один из вариантов конструкции опалубки.

Железобетонные кольца – одно из лучших решений для сооружения бетонных колодцев и септиков. Технические характеристики бетонных колец позволяют не беспокоиться об их целостности в условиях промерзающего грунта, что стало определяющим критерием при выборе материалов для наших климатических условий.

Однако далеко не всегда имеется возможность приобрести и доставить ЖБИ к месту строительства, ведь цена доставки часто превышает стоимость самого изделия. Учитывая, сколько стоит закопать бетонное кольцо, проект может обойтись в круглую сумму. В некоторых регионах и вовсе отсутствуют строительные склады или магазины, поэтому все приходится делать самостоятельно.

ЖБ кольца – лучшее решение для септика.

Для этого необходимо решить три задачи:

- Изготовить форму – опалубку для изделия;

- Замешать качественный бетонный раствор;

- Произвести укладку смеси в форму, а по завершении твердения освободить изделие от опалубки, не повредив последнюю.

Важно обеспечить простой демонтаж опалубки. Важно! Можно купить готовую опалубку, но тогда теряется весь смысл нашей затеи, ведь мы не собираемся открывать подсобное производство, а для одного строительства такое приобретение нерентабельно

Важно! Можно купить готовую опалубку, но тогда теряется весь смысл нашей затеи, ведь мы не собираемся открывать подсобное производство, а для одного строительства такое приобретение нерентабельно

Важно! Можно купить готовую опалубку, но тогда теряется весь смысл нашей затеи, ведь мы не собираемся открывать подсобное производство, а для одного строительства такое приобретение нерентабельно

Изготовление формы

Учимся делать форму для колец.

Кольцо из бетона представляет собой отрезок цилиндра с толщиной стенок от 80 до 160 мм. Таким образом, само изделие имеет внутренний и наружный диаметры, причем наружный больше внутреннего на 8 – 16 см. Значит, нам необходимо подобрать два стальных цилиндра с указанной разницей в размерах.

Совет! Бетонные кольца с дном можно сделать, залив предварительно плиту на дне ямы, в которую будет произведена установка изделия.

Стандартное кольцо имеет высоту 90 см при внутреннем диаметре 1 м, при этом толщина стенки обычно составляет 160 мм. Однако мы можем отойти от принятых в ГОСТ размеров и исходить из имеющихся подручных средств. Единственное, что необходимо учитывать – это толщину стенок не менее 10 см и адекватные для последующего монтажа высоту и вес изделия.

Стандартные размеры изделия по ГОСТ.

Кольца бетонные с замком изготовить сложнее, поэтому мы будем делать изделия с ровной кромкой.

Важно! Для наших целей подойдут металлические бочки, отрезки воздуховодов, труб и прочих подобных изделий. Также это могут быть небольшие цистерны или баки, главное – цилиндрическая форма, разница в диаметрах в пределах 10 – 15 см и прочные металлические стенки

Теперь к делу

Теперь к делу.

Изготовить форму самостоятельно вам поможет пошаговая инструкция:

- Берем подготовленный больший цилиндр и наносим на его внешней и внутренней стенках вертикальные линии друг напротив друга, причем внутренняя линия должна быть проекцией внешней. Вдоль этих линий снаружи привариваем оконные или дверные петли, по две с каждой стороны. Привариваем петли вдоль линии будущего разреза.

- Изнутри разрезаем по линии цилиндр болгаркой так, чтобы не повредить петли. С одной стороны также срезаем фиксаторы со шпинделей в петлях. Разрезаем цилиндр на две части и снимаем фиксаторы со шпинделей.

- Вытаскиваем шпиндели из петель и открываем изделие, несколько раз разрабатываем его. Форма должна легко открываться наружу. Открываем и разрабатываем цилиндр.

- Берем отрезок внутреннего цилиндра и наносим такие же линии, только на этот раз они должны делить окружность на две неравные части, одна из которых в два раза больше другой. Вдоль этих линий привариваем такие же петли, только изнутри. Привариваем петли изнутри вдоль линий.

- Разрезаем цилиндр надвое снаружи болгаркой, стараемся не повредить приваренные петли. Срезаем фиксаторы шпинделей с одной стороны и открываем меньшую створку внутрь, разрабатываем ее ход. Зеленым цветом обозначена подвижная створка, которая открывается внутрь.

Важно! Высота внутреннего цилиндра должна превышать высоту наружного на 10 – 15 см для удобства укладки бетонной смеси

Производство железобетонной конструкции

С помощью железобетонных изделий обустраивают колодцы разного типа: газопроводные, смотровые, канализационные и водопроводные. Для изготовления колец используют жёсткий бетон. Известно несколько технологий производства жб-кольца для колодца:

- Объёмное вибропрессование. Создание конструкции осуществляется путём объёмного вибропрессования бетонных изделий. Обработка происходит в специальных металлических формах, обладающих функцией немедленной распалубки. Использование вибропресса увеличивает скорость изготовления кольца для колодцев. Вибропрессование значительно экономит площадь для совершения необходимых процессов. Применение такой установки сокращает потребность в содержании большого количества обслуживающего персонала. Для качественного производства понадобится всего 2−3 человека.

- Литьевое создание. Устаревшая технология производства. В этом случае рождение железобетонных конструкций осуществляется с помощью металлической опалубки. Специальная форма, называемая металлопластикой, имеет две цилиндрические поверхности: наружная и внутренняя часть. Между ними укладывается бетонная смесь. Когда бетон хорошенько застынет, металлическая опалубка убирается. Использование литьевой технологии возможно только при наличии больших помещений, так как место понадобится не только для создания изделий, но и для их сушки и последующего хранения. Объёмы производства зависят от количества металлоформ.

https://youtube.com/watch?v=NPLgo_RSpXw

Разновидности изделий

Круглая по форме железобетонная конструкция служит надёжным помощником в момент обустройства инженерных коммуникаций. Кольца условно делятся на несколько основных видов:

- водозаборные;

- коллекторы;

- кольца, предназначенные для установки подземной кабельной электросети;

- канализационные и газопроводные бетонные конструкции.

Также на современном рынке можно встретить такие изделия:

- Кольца с перекрытием.

- Устройство с замком или с днищем.

- Вспомогательные. Делаются под заказ. С нестандартными размерами. Используются в экстренных ситуациях, когда обычные кольца не подходят для образования ствола глубины колодца.

- Стеновые. Применимы для сооружения колодца любого вида. Участвуют в формировании горловины создаваемой конструкции.

- Железобетонные. Активно используют во время монтажа системных коммуникаций. Пригодятся в момент возведения водопроводного, сетевого, газопроводного, дренажного или канализационного колодца.

В современных строительных магазинах доступны бетонные конструкции с разными параметрами. Стандартные, максимальные размеры этого изделия выглядят следующим образом: высота — 100 см, внутренний диаметр составляет около 200 см. Удельный вес не более 300 кг. Максимальная толщина стенок — 120 мм.

Достоинства и недостатки

Готовые конструкции, как и любой существующий строительный материал, имеют свои плюсы и минусы. Следует отметить сильные и слабые стороны жб-колец. Каждое из достоинств улучшает работоспособность колодца. Железобетонные изделия обладают такими положительными качествами:

- Жёсткость. Благодаря жёсткости с кольцом можно работать даже на неустойчивом грунте.

- Наличие богатого и широко размерного ряда.

- Бетон хорошо адаптируется в любой среде, поэтому конструкции имеют длительный срок эксплуатации. Изделия могут без перебоя выполнять свои функции на протяжении 100 лет.

- Ускоряют и облегчают процесс обустройства канализации или водопроводной системы.

- Высокое качество и приемлемая стоимость.

- Высокий уровень герметичности. Швы плотно прилегают друг к другу. Это исключает вероятность попадания грунтовых вод внутрь изделия.

Однако у железобетонных изделий имеются свои недостатки. Так, главными минусами этих небольших конструкций считают:

- Отсутствие мобильности. Перенести создаваемую водопроводную конструкцию практически невозможно.

- Вес и габариты изделия также считают недостатком. Для монтажа железобетонных устройств понадобится специальная техника. Её использование требует дополнительных материальных расходов.