Сырье, затраты и гаражное производство

Множество инструкций, которые вы можете обнаружить в интернете, говорят о простой технологии производства арболита. Как уверяют авторы, линию по выпуску блоков можно организовать прямо у себя в гараже или во дворе частного дома. Внесем свою лепту: это некоторое лукавство.

Конечно, мешать цемент и древесную щепу можно бетономешалкой и раскладывать вручную по самодельным формам. Но будет ли такой бизнес выгодным? Давайте разберемся.

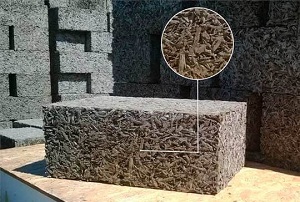

Производство любого строительного материала начинается с качественного сырья. В нашем случае это щепа, цемент, вода и ряд химикатов, на которых мы остановимся несколько позже. Начнем с первого ингредиента – щепы. Предприниматели-новички делают большую ошибку, считая, что этот материал они легко раздобудут на ближайшей лесопилке. Это не так. Еще в 1982 году советские строители разработали идеальный рецепт арболита. Размер щепы в нем должен быть не менее 10 мм в ширину, 5 мм в толщину и 25 мм в длину. Таких отходов на лесопилке или пилораме вы не найдете. Отходы их производства – опилки, а это куда меньшая по размерам фракция.

В последнее время щепа – это весьма востребованный материал. Кроме арболита из него производится ориентированно-стружечная плита. Этот вид фанеры делают на крупных комбинатах, которые закупают сырье у лесопользователей. Щепу производят из горбыля и других отходов, которые не относятся к классу деловой древесины. Поэтому готовьтесь перебивать цену и закупать дополнительное оборудование – дробилку. Второй путь – покупка у лесопользователей сучьев с деляны. Они дешевле, но требуют затрат по сбору и доставке и опять же дробилки для переработки в сырье для арболита.

Простым дроблением подготовка щепы не ограничивается. Ее нужно правильно высушить. Если этого не сделать, то сахара, оставшиеся в древесине, начнут «бродить» и структура блока будет испорчена. Для устранения проблемы есть два пути :

- Щепу можно высушить в теплое время года под продуваемым навесом. Процесс займет 4-5 месяцев. Из этого вытекает, что помимо дробилки вам потребуется потратить некоторые средства на постройку склада для сушки сырья. Запасайтесь финансами на текущие расходы. Прибыль вы получите, только когда реализуете первую партию продукции – через 3-4 месяца.

- Использование химикатов (сульфат алюминия и хлорид кальция). Они позволяют сократить процесс связывания сахаров и выведения лишней влаги до 96 часов, но делают подготовку сырья дороже. Работа с этими химикатами потребует мероприятий по технике безопасности персонала и защите окружающей среды.

Уже на первом этапе производство арболита не выглядит таким простым, не так ли?

Два вторых ингредиента не являются дефицитом, но, как всегда, не все так просто. Цемент нужно хранить в определенных условиях – в первую очередь, при определенной влажности. Вариантов тут, опять-таки, два: строить склад или работать «с колес». Второй вариант неприемлем даже для малого бизнеса. Итак, вам понадобится второй, пусть небольшой склад.

Поэтому бетономешалка, лопата и самодельная форма для бизнеса не подходят. Оборудования, которое может обеспечить приемлемое качество, на рынке достаточно. Его цена зависит от производительности и бренда. Станки для производства арболита могут стоить от 250 тысяч рублей до 1,5 млн.

Ну и еще до того, как вы приобретете станок, подготовьте подходящее помещение. Оно должно быть не только подключено к водопроводной и производственной электрической сети, но и отапливаться в холодное время года. При производстве и сушке арболита необходимо 12-15 градусов минимальной постоянной температуры. Этого требует процесс дегидрации бетона, а также адгезии (сцепки) цемента с деревом.

Итак, подобьем итоги. Что потребуется для производства качественного арболита?

- Доступ к сырью. Вам нужен надежный поставщик древесины для производства щепы. Лучший вариант – это лесопользователь из вашего региона. Ну и про поставщика цемента и химикатов тоже не забываем.

- Средства на строительство склада щепы, цемента и производственного помещения. Впрочем, подходящие помещения можно снять в аренду. Присмотритесь к простаивающим заводским цехам в вашем городе. Такие промстроения уже обладают всей инфраструктурой.

- Средства на оборудование. Только профессиональные станки позволят изготавливать продукцию достойного качества.

- Оборотные средства. Весь цикл производства нужно финансировать до получения прибыли.

- Транспорт для доставки сырья (опционально).

- Не забываем про официальную регистрацию бизнеса. Инструкций по этому пункту достаточно много в нашем журнале.

Подходит ли подобный бизнес для размещения в гараже или во дворе частного дома? Ответ очевиден – нет.

Технология изготовления арболитовых блоков

Наладить производство качественных арболитовых блоков можно в домашних условиях или в производственном цеху. Данные варианты различаются уровнем оснащенности, автоматизации и производительностью.

Но технология изготовления арболита мало отличается и состоит из следующих этапов:

- Выдержка древесной массы отходов под навесом – не менее 30 дней.

- Дробление древесины. Для получения требуемых размеров щепы процесс может состоять из двух стадий.

- Вымачивание щепы для удаления сахара – 6 ч.

- Готовится рабочая смесь (с учетом объемно-весовых пропорций). Требования к сырью и готовым изделиям из арболита перечислены в ГОСТе 19222-84. Согласно этого документа разрабатывается рецептура для получения блоков с требуемыми характеристиками. В смеситель поочередно вводятся щепа, цемент, вода с необходимыми добавками. Хлорид кальция поступает в емкость постоянно, пока идет перемешивание. Этим достигается его равномерное распределение. Длительность процесса – 10 мин.

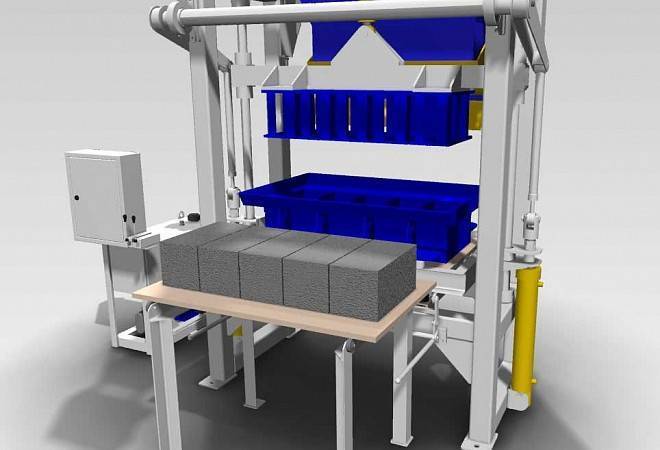

- Заполнение форм приготовленным составом, утрамбовка, уплотнение.

- Набор изделиями требуемой плотности и распалубка – через 1-5 суток. При создании прессом давления 2,5-3 МПа, формы можно удалять сразу.

- Технологическое отвердение на проветриваемом складе, защищенном от прямых солнечных лучей. Через 3-5 дней блоки можно складывать, а через 14-20 дней транспортировать.

Особенности производства вручную

Самостоятельное изготовление арболитовых блоков производится на полу, там же готовые изделия остаются для отвердения. Укладка рабочей смеси производится слоями, чем их больше, тем качественней готовый блок. В форме смесь прокалывают вилами (для удаления воздуха из полостей) и прессуют специальной металлической трамбовкой. Техника трамбования с чередованием сильных и слабых нажимов позволяет добиться высокой плотности материала и избежать его распрессовки.

Для того чтобы была возможность снять формы сразу после утрамбовки, рабочий состав должен готовиться с минимальным количеством жидкости. Блоки повышенной прочности получают из смеси, в которую добавляли большее количество воды.

При работе вручную может применяться вибростол. После заливки и осаживания арболита вилами, на 10-25 секунд включается вибростол. Время его работы подбирается в зависимости от требуемой плотности готовых изделий

Важно следить, чтобы за это время цементный раствор не стек со щепы. Далее следует окончательная ручная трамбовка

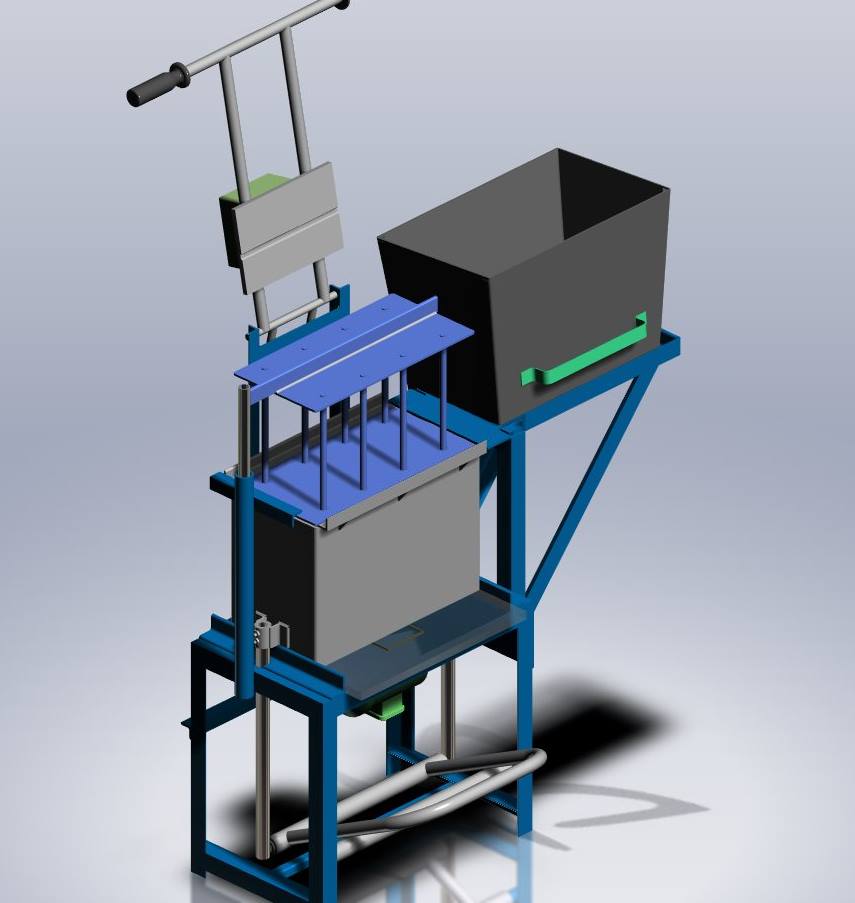

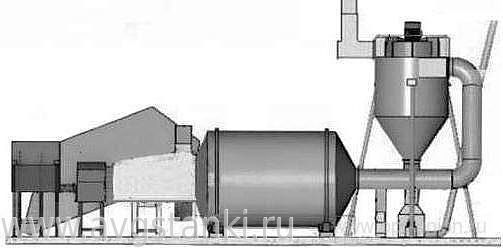

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Преимущества и недостатки арболита

Арболит собрал в себе все достоинства строительных материалов по теплофизическим характеристикам. Он одновременно:

- строительный материал;

- утеплитель.

Как и любой другой строительный материал, он не лишен некоторых недостатков, не позволяющих использовать его во всех отраслях малоэтажного строительства.

Достоинства

К однозначным достоинствам арболита можно отнести:

- отсутствие точки росы;

- долговечность;

- легкость монтажа и сопутствующих работ;

- экологичность постройки в целом;

- удешевление строительства;

- отсутствие необходимости в мощном фундаменте.

Недостатки

К ним относятся:

- повышенное влагопоглощение при неправильном производстве (проблема решается на месте);

- арболит рекомендуется к строительству в областях с преобладающими минусовыми температурами;

- не терпит без защиты высокую влажность.

Преимущества арболита

100% ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ И БИОСТОЙКОСТЬ

Арболитовый блок является экологически безопасным строительным материалом на основе натуральной щепы хвойных и лиственных пород дерева, безвреден для человека и окружающей среды, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает сырости).

ПЛАСТИЧНОСТЬ

В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы.

Кроме того, он не требует чрезмерно бережного обращения при транспортировке.

НИЗКАЯ ТЕПЛОПРОВОДНОСТЬ

Арболит является одним из самых тёплых строительных материалов. Стена, построенная из арболитовых блоков толщиной всего 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления!

ТОЧНОСТЬ ГЕОМЕТРИИ И ПРОСТОТА ОБРАБОТКИ

В арболит можно легко вбивать гвозди, ввинчивать шурупы и вешать крючки, как на обычную деревянную стену. Он свободно поддаётся сверлению, рубке и распилу. При этом получается точная и аккуратно подогнанная по размерам форма блока.

ВЫСОКАЯ ПРОЧНОСТЬ

Арболитовый блок характеризуются высокой прочностью и может использоваться в строительстве даже трёхэтажных домов с железобетонными плитами перекрытий.

ЗВУКОИЗОЛЯЦИЯ

Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц он не превышает 0,04, а у древесины – 0,06-0,10.

ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Арболит относится к трудногорючим (группа Г1 по ГОСТ 12.1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам.

НИЗКАЯ СТОИМОСТЬ И СЖАТЫЕ СРОКИ

1 кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать мелкозаглубленный ленточный фундамент шириной всего 30 см, что значительно экономит деньги будущего владельца дома.

Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства (поверхность блоков из арболита позволяет наносить штукатурку без использования дополнительного армирования).

Технические свойства

Плотность опилкобетонных блоков можно регулировать без помощи других, увеличив долю опилок и песка в его составе. Свойства материала в сфере тепло- и шумоизоляции будут тем выше, чем больше будет его плотность. Вырастет в таком случае и его крепкость.

Можно выделить несколько групп опилкобетонных блоков, которые разделяются от больших технических черт к наиболее низким:

М5. Самый лучший вариант для возведения фундаментов и стенок строений, потому что владеет большей плотностью.

М10. Блоки с схожей прочностью неплохи для реконструкции стенок и подвалов.

М15 и М20 идиентично отлично подходят для возведения внутренних стенок и перегородок, а так же для облицовки.

Главные характеристики черт опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Крепкость при сжатии, МПа | 0,5-3,5 |

| Теплопроводимость, Вт/(м2·?С) | 0,08-0,17 |

| Крепкость при извиве, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производственный план

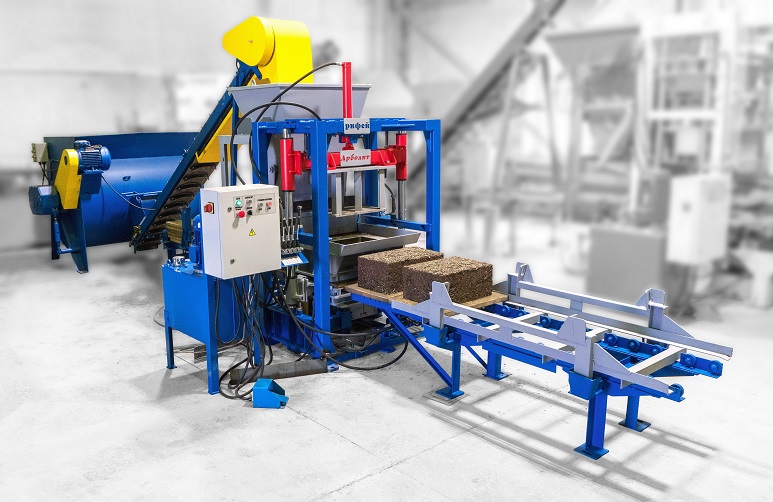

На рынке можно найти станки, изготовленные как отечественными, так и зарубежными производителями. Вторые, конечно, стоят дороже, но начинающий предприниматель, стесненный в средствах, вряд ли должен гнаться за высокотехнологичным оборудованием.

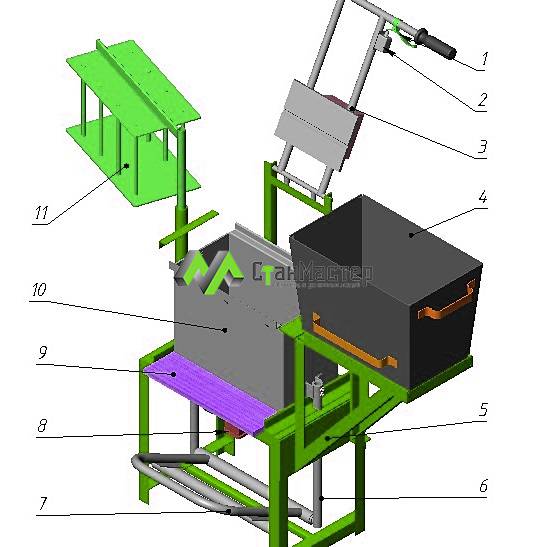

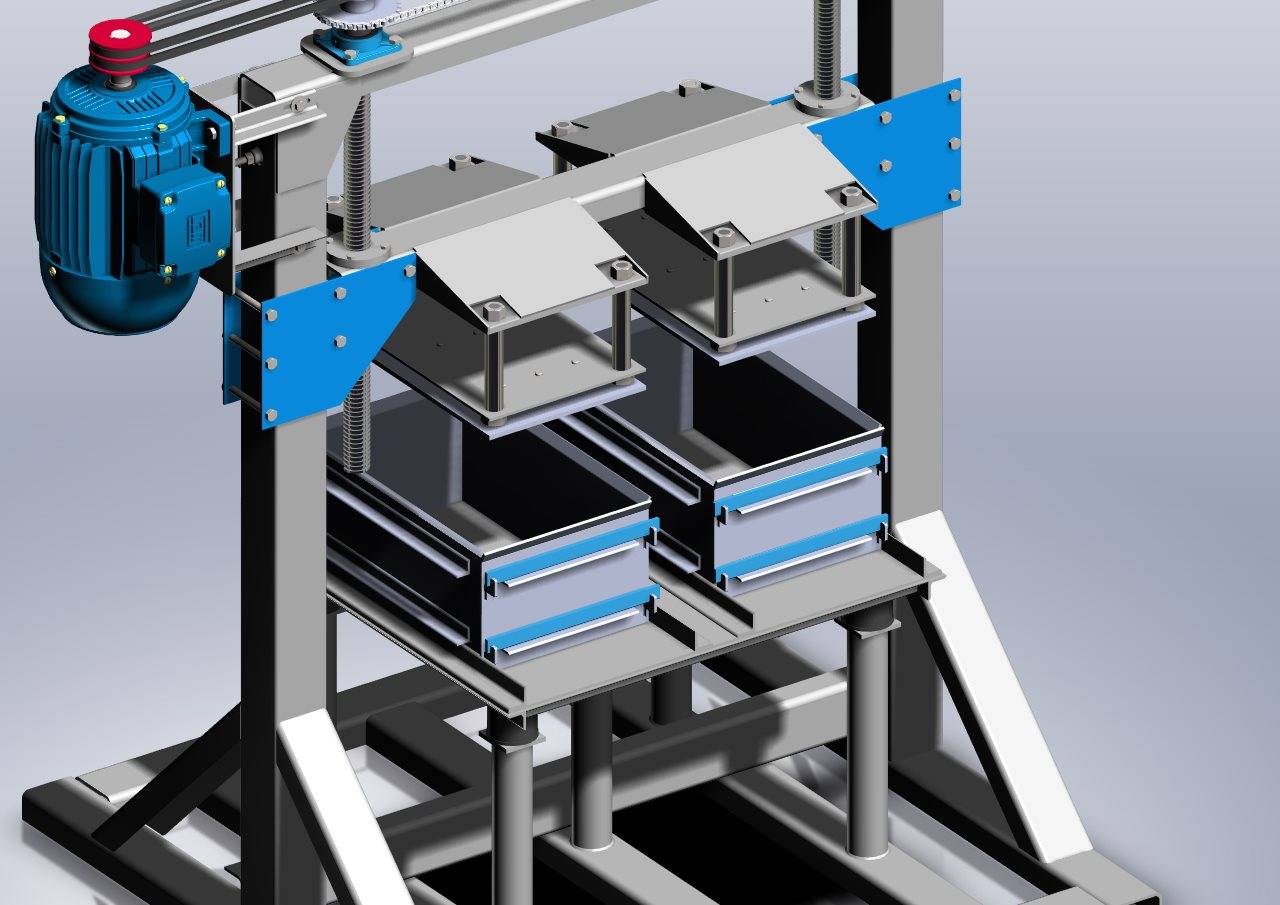

В состав стандартной автоматизированной линии входят следующие машины и аппараты:

- бетономешалка;

- щепорубильная машина;

- пресс-формы;

- вибропресс;

- сушильная камера;

- поддоны.

1,5 млн. рубоколо 300 тыс. руб

При этом нужно оценить все положительные и отрицательные стороны, так как наличие сушки способно значительно ускорить технологический процесс, что позволит быстрее окупить вложенные средства. Средняя мощность ручного станка варьируется от 300 до 400 м 3 /мес.

Приобретение щепореза, при помощи которого можно подготовить сырье, является целесообразным в следующих случаях:

- стоимость древесного сырья на территории конкретного региона слишком высока;

- материал очень сложно найти.

О поставке готовых опилок можно договориться с близлежащей лесопилкой, где данное сырье является отходом производства.

Располагать будущий цех желательно на территории небольшого районного центра, так как здесь можно найти дешевую рабочую силу. Хороший вариант — неподалеку от боровой террасы (это обеспечит производство обычным бесплатным песком) или песчаного карьера и работающей лесопилки. Нельзя оставлять без внимания наличие удобной транспортной развязки, так как это позволяет легко увозить готовые блоки и подвозить цемент и известь.

Проект планируется на длительный период времени? Значит следует побеспокоиться о наличии производственного помещения. Автоматизированная линия, подвоз, складирование сырья и хранение готового продукта — все это влияет на идеологию построения бизнеса.

высота не менее 5-6 метров и размеры 25*10 метров

Остекление помещения должно занимать не более 5-7% об общей площади стен. Обязательно нужно разместить две шлюзовые камеры (одна нужна для приема сырья, а другая для отгрузки готовой продукции) и один вход/выход для персонала. Производство можно расположить в легко монтируемом ангаре, старом кирпичном сарае или коровнике, главное — чтобы при этом соблюдались все вышеописанные требования.

Повышенная пожароопасность (сушка, сухая щепа или опилки с соломой) требует того, чтобы помещение соответствовало категории пожарной безопасности типа А или Б. То есть должны быть размещены специальные датчики против возгорания и автоматическое пожаротушение.

Наглядно процесс изготовления можно посмотреть на следующем видео:

Состав производственной линии

В состав технологической линии для изготовления арболитовых изделий входит следующее оборудование:

- щепорез, необходимый для измельчения щепы (рубительная машина); этот станок необходим в случае если вы не хотите закупать щепу у сторонней организации, а планируете наладить ее производство своими силами;

- сушилка для щепы (тепловая пушка может с успехом использоваться для этих целей);

- бетономешалка для арболита принудительного типа (растворомешалка), используемая для приготовления раствора;

- дозатор смеси;

- вибростол или вибропресс;

- формы;

- конические емкости для цемента и песка, выполненные из листового металла;

- конвейер для подачи сырья;

- конвейер для подачи арболитовой смеси к участку трамбовки;

- приемный бункер, из которого щепа транспортируется в рубительную машину;

- металлические поддоны для арболитовых блоков.

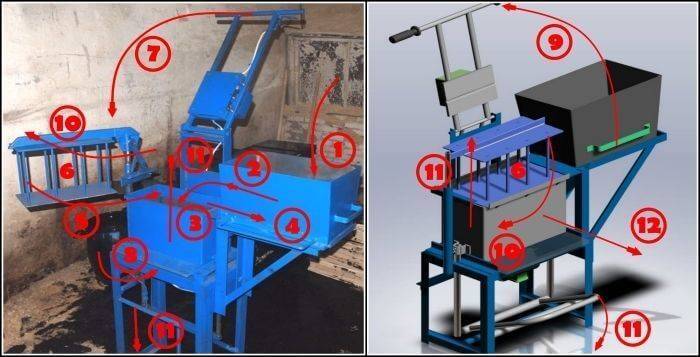

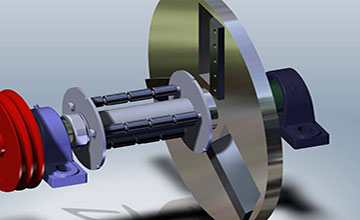

Машина для производства щепы (щепорез)

Пни, корни, ветви деревьев, обломки стволов, а также отходы лесообрабатывающих производств – все это можно переработать в щепу, используя рубильные (широко используется и другой термин – рубительные) машины. Еще их называют древесными дробилками, шредерами или просто щепорезами.

В качестве щепорезов чаще всего применяются барабанные рубительные машины. Перерабатываемое сырье подается на автоматическом транспортере. Далее материал захватывается зубцами в приемном окне станка и постепенно подается в камеру переработки. Щепорез состоит из двух барабанов: внутреннего с отверстиями, через которые высыпается готовая щепа, и внешнего, который является защитой от разлета древесного сырья. Внутри подобного щепореза на оси закреплено несколько стальных ножей. В процессе вращения шаг за шагом от древесины отрезаются мелкие куски, а далее они выбрасываются на транспортер выгрузки. Барабан закреплен на раме и вращается с помощью электродвигателя. Размер получаемой щепы – 5-30 миллиметров в зависимости от выноса ножа и настройки. После изготовления щепы необходима ее сушка либо в хорошо проветриваемом помещении, либо в сушильной камере. Щепорез является незаменимым станком для производства арболита.

На заметку! Щепа, прошедшая две ступени обработки (сначала в рубильной машине, а затем в молотковой мельнице) обладает лучшими характеристиками.

Сушилка для щепы

Одним из главных условий получения высококачественных блоков является использование в смеси сухой щепы

Поэтому сушка является очень важной операцией. Сам агрегат для сушки – это приспособление, состоящее из двух барабанов: внешнего с отверстиями для подачи теплого воздуха от тепловой пушки и внутреннего вращающегося барабана для перемешивания щепы

Растворомешалка

Следующим этапом технологического цикла является приготовление смеси в бетономешалке, которая представляет собой емкость, объем которой можно рассчитать, исходя из планируемой производительности. Например, для изготовления арболитовых блоков в размере 800-1000 штук вам понадобится емкость объемом около 5 мᶟ. Внутри емкости расположены лопатки, осуществляющие размешивание раствора. Они приводятся в движение с помощью двигателя, закрепленного над мешалкой для производства арболита.

Формы

Формы изготавливаются из металла, с боковыми ручками и съемными верхней и нижней крышками. Размер формы должен соответствовать размеру блока. Матрицы рекомендуется оборудовать защелками, которые будут фиксировать крышку в положении, которое соответствует высоте блока в тот момент, когда смесь утрамбовывается.

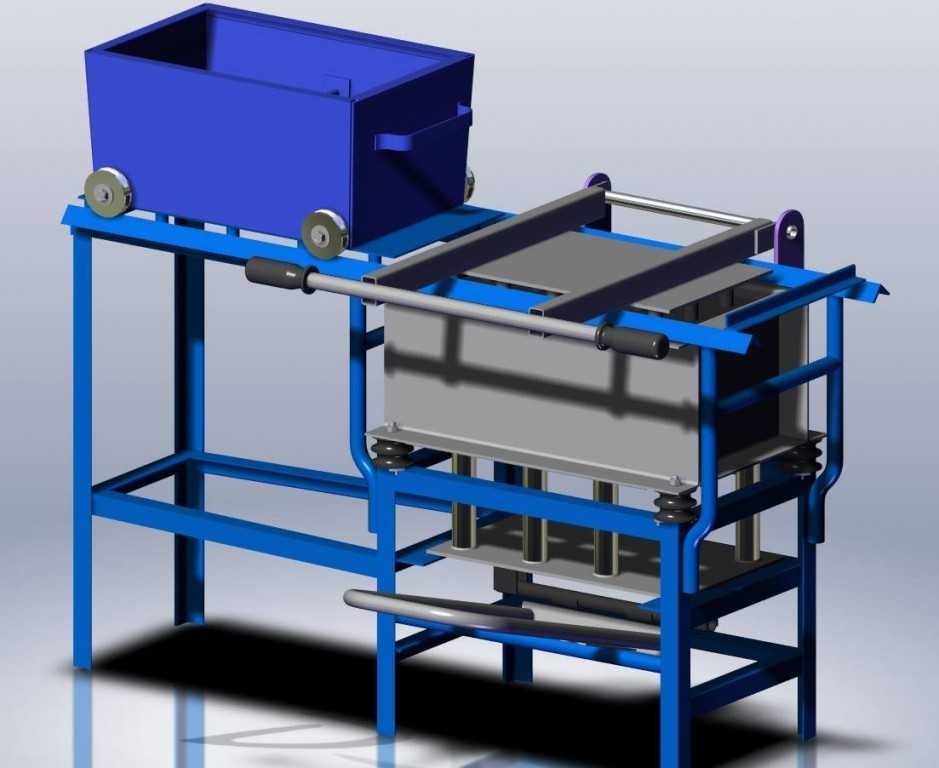

Вибростол

Вибростол – это стальная поверхность, соединенная со станиной при помощи пружин. Стол вибрирует за счет вращения эксцентрика (груза со смещенным центром тяжести), который насажен на ось двигателя, смонтированного на нижней поверхности стола (чертежи и инструкции для изготовления вы найдете в Интернете).

Вибропресс

Применение вибропресса для изготовления арболита позволяет получать изделия повышенной плотности. В стальную форму заливается смесь, накрывается крышкой и помещается в вибропресс, в котором под действием домкратов и вибрации материал усаживается.

Сушка готовых блоков

Если вы хотите ускорить процесс высыхания блоков, то необходимо в помещении недалеко от сушилки для щепы организовать зону для готовых изделий. А летом для сушки можно использовать площадку на открытом воздухе недалеко от производственного помещения под навесом от дождя. Допускается укладка блоков друг на друга по истечении 4-5 дней после их производства, а складирование изделий в ряды (по высоте) рекомендуется через 8-10 дней.

Преимущества и недостатки

Плюсы:

- Многообразие способов применения: можно применять его в монолитном домостроении, для изготовления блоков и других строительных конструкций.

- Отличная прочность при небольшом весе. Вес строения из этого материала в два раза меньше, чем из керамзита и в четыре раза, чем из кирпича. Это позволяет делать основание под него облегченного типа.

- Материал не подвержен деформации при зимних перепадах температур.

- Легкость обработки материала: дрелью, пилой, электролобзиком.

- Большое разнообразие видов отделки стен из арболита: их можно штукатурить, облицевать кирпичом, обшить гипсокартоном, сайдингом, блокхаусом.

- Невысокая стоимость строительства.

- Экологичность. Материал создается из природных компонентов и абсолютно безопасен для здоровья.

- Отличный воздухообмен. Так как материал в основном состоят из древесного компонента, то свойство древесины дышать, передается арболиту. Он прекрасно выводит наружу излишний пар и токсичные вещества, создавая внутри помещений атмосферу такую же, как в деревянном доме.

- Материал не подвержен гниению и развитию в нем микроорганизмов.

- Низкая теплопроводность обеспечивает сохранность тепла в доме в холодный период года и прохладу в знойные дни.

- Хорошая морозостойкость, позволяет применять его в районах крайнего севера.

- Он не подвержен горению.

- Долговечность.

Минусы:

- Большая влагопроницаемость требует обязательной отделки стен. Лучшим видом отделочных работ будет штукатурка.

- Плохая реакция материала на агрессивные среды.

- Стоимость материала. Первоначальные вложения на самом деле будут не малыми, но при составлении полной сметы на строительство станет понятным, что применения этого материала на самом деле приведет к уменьшению общей стоимости. Это происходит за счет экономии на теплоизоляционных работах, стоимости фундамента и так далее.

- Неэстетический внешний вид. Строение из арболита имеет очень неблагоприятный вид и требует обязательных отделочных работ.

Установка для производства измельчения органического наполнителя (щепорез)

Для того, чтобы блок из арболита имел соответствующие прочностные характеристики, органический наполнитель должен иметь определенные свойства.

Именно для этого используется устройство по измельчению первичного сырья, такого как различные доски, не промышленные части древесины (ветки, сучки и так далее), а так же отходы и остатки из различной древесины.

Конструктивно , установка по измельчению первичного материала наполнителя исполнена в виде барабана, в котором на оси предусмотрены несколько ножей изготовленных из закаленной инструментальной стали.

В барабане находятся специальные приспособления – молотки, которые осуществляют подачу сырья. Барабан с инструментом, находиться внутри внутреннего барабана установки, имеющего отверстия определенного размера. Эти отверстия служат для высыпания сырья, которое достигло установленных размеров после измельчения.

Видео: щепорез для изготовления арболита — устройства.

Внутренний барабан в свою очередь размещен в середине защищающего от высыпания кожуха, который предохраняет работников от разлетающихся щепок. Все устройство размещено на металлической раме.

Бизнес на производстве арболита

Основные преимущества, свойства арболита

Идея бизнеса основана на особенностях материала. Он крайне легкий — в сравнении с тем же пенобетоном он легче раза в четыре. Не тонет в воде и практически ее не впитывает, режется обычной ножовкой с высокой точностью.

Что касается твердости и прочности, то арболит не уступит газобетонным блокам ни в том, ни в другом — и как раз на этом можно заработать. Применение обусловлено легкостью конструкции, поэтому является пригодным для производства блоков и монолитной заливки с арматурой в условиях среднего строительства.

Производство арболитовых блоков

Для начала о затратах. Так как это все-таки блок, то для него потребуется форма. Размеры их могут быть стандартные (по меркам пеноблоков и газоблоков), а можно изготовить и по индивидуальным размерам (при условии, что заказчик это оплачивает или стоимость нестандарта несколько выше).

Понимание сути лучше разобрать на примере:

1. За основу берем мешок цемента весом 50 кг (объем составляет около 30 литров или 3-х ведер). Цена вопроса около 300 рублей.

2. Добавляем к нему опил из расчета 1 к 7 и получаем 210 литров или 21 ведро. Зависит от местности, но вряд ли больше, чем 200-300 рублей.

3. Итого: имеем 240 литров раствора за 600 рублей.

4. Считаем объем стандартного блока (аналога D600) с размерами 600×200×300 и получаем 36 литров на один блок.

5. Даже при производстве полнотелых блоков имеем с замеса 6 блоков по себестоимости 100 рублей. К этому прибавим электроэнергию и амортизацию бетономешалки — цена за блок составит — 102 рубля.

Для сравнения: даже самый дешевый газоблок стоит около 90 рублей без доставки, при этом вес куба газобетона слегка за тонну, а арболит не дотягивает даже до 300 кг.

7. Даже если уровнять цены, то с 1 куба арболита доходность составит около 1000 рублей.

Оборудование и комплектующие для производства арболита

Бетономешалка на 180 — 300 литров. Несколько форм (2-3 десятка индивидуальных или 4-5 совмещенных). Сделать их не сложно, но можно заплатить деньги (что-то около 10 тысяч рублей) за работу сварщика и предоставить ему металл (примерно такая же сумма), и формы уже готовы. Кроме этого понадобятся несколько стальных шпателей, совковая лопата, мастерок и набор колера. Все вместе это будет стоить чуть больше тысячи, что по проектам, находящимся на «ХОБИЗ.RU», очень немного.

Материалы для производства арболита

Цемент: на один куб блоков понадобится 4,5 мешка по 300 рублей — 1350 рублей.

Опилок: 94,5 ведра — Стоимость тракторной телеги около 1000 рублей (в двухосной телеге около 400 ведер — проверено на себе), то есть текущая стоимость — 250 рублей.

Вода: от 10 до 50 рублей за кубометр — берем по максимуму — 50 рублей.

Итого: на производство 1 кубометра арболитовых блоков затрачивается около 1700 рублей, то есть в среднем по 61,4 рубля за блок, что несомненно является выгодным предприятием, а время окупаемости зависит от стоимости основного оборудования и заливочных форм.

Место производства

Местом может быть практически любая постройка, в которой есть электричество, а так же добротные стены и крыша. Чтобы блоки схватывались быстрее, особенно при большой влажности воздуха, можно предусмотреть обогреватель — тен, радиатор, отопление или печка-буржуйка.

Видео производство арболита

Вспомогательные работы и основа для строительства

Новая бизнес-идея по производству арболитовых блоков не может восприниматься однозначно в силу принципиальных изменений в подготовке строительства и некоторых базовых и основополагающих работах. Следует добавить, что под постройку из арболитовых блоков, в силу очень малого суммарного веса, фундамент нужен не такой уж и глубокий. Его примерные подсчеты таковы: ширина должна быть на 10-12 см больше ширины блока, а глубина армированного бетона высчитывается, как 1-2 сантиметра фундамента на каждые 10 сантиметров высоты стены.

Сбыт, как основа бизнеса

Лучшая реклама — это сосед, поэтому что-то нужно построить у себя и у него. Заключайте договора со строительными магазинами (на право выкупа продукции) и строительными организациями (как поставщик материалов). Дело пойдет, как только люди оценят и увидят наглядные преимущества арболита. В условиях провинциальных городов и поселков это сделать гораздо проще, потому что преимущество цены на доставку очень ощутимо.

Оборудование

Бизнес-план по производству арболита подразумевает вложения, а также требует доступности необходимых материалов. В различных случаях подход к решению вопроса может быть принципиально разным. Как правило, для полноценного производства потребуются:

- щепорез;

- бункеры для щепы;

- бункеры для цемента;

- емкости для химических препаратов;

- емкости для воды;

- формы для блоков;

- сушильная камера.

Все это необходимо для того, чтобы производить арболит в объемах, которые удовлетворят потребительский спрос. Если же планируется производство только для личных целей, то и подход к вопросу будет несколько иным.

Этапы и подводные камни

- принципу действия;

- мощности.

Некоторые из них можно смело причислить к разряду бытовых, потому что кроме веток и отходов столярной мастерской в них ничего больше не влезет.

Можно даже сказать так, что для того, чтобы использовать такие станки, надо будет покупать еще другой станок потом, чтобы подготавливать сырье перед рубкой.

Как правило, выясняется это уже потом, когда станок уже доставили в цех. Лучше сразу приобретать мощную модель с широкой горловиной и широкими ножами.

Как вариант, можно использовать щепорез на основе роторно-ножевой рабочей части. Цена его колеблется в районе 500 тыс. руб. за установку.

Место для щепореза должно быть обеспечено электропитанием 380 вольт и рассчитано на мощность двигателя, в среднем около 10 кВт. Чем больше щепы нарубится за короткий промежуток времени, тем лучше. Ни в коем случае не следует пытаться использовать опилки или стружку. Допускается применение крупной стружки от оцилиндровочных станков, но только на усмотрение производителя.

Самые распространенные щепорезы — это дисковые варианты, стоимостью от 200 тыс. руб.

Все варианты по щепорезам, рубительным машинам, молотковым дробилкам и прочим вариантам названия можно увидеть в сети, задав соответствующий запрос.

Самый бюджетный вариант это РМ200, все остальные варианты настолько разнообразны, что иногда создается ощущение, что новые виды и названия щепорезов появляются каждый день.

Оптимальное оборудование для производства арболита

Если бегло собрать преобладающие варианты, то получается следующая картина:

- Щепорез дисковый, ДС31 (Белгород). Цена завода 199 тыс. руб.

- Достоинства: компактность, мобильность в пределах цеха.

- Недостатки: зависимость от электропитания.

- Молотковая рубилка, ДС31 (Старый Оскол). Средняя стоимость 273 тыс. руб.

- Достоинства: большая производительность.

- Недостатки: требует дополнительных мощностей для транспортировки щепы в пределах цеха.

- Роторная рубилка, БМП (Вологда). Расценки в пределах 230 тыс. руб.

- Достоинства: комбинированный тип щепореза, высокая производительность.

- Недостатки: определенный размер приемного окна, сырье требует подгонки по размерам.

- Бункер-смеситель, БМП (Вологда). Цена завода 400 тыс. руб.

- Достоинства: достаточный объем для производства в коммерческих целях.

- Недостатки: для эффективной работы требует непрерывной загрузки, не подходит для мелких партий.

- Емкости под жидкости, ИРПЛАСТ (Иркутск). Стомимость от 7 тыс. руб за 500 л.

- Достоинства: компактные, разных форм, сделаны из полиэтилена.

- Недостатки: приходится дорабатывать под использование с насосами

Всем, естественно, хочется, чтобы оборудование было:

- мощным;

- компактным;

- производительным.

Однако на деле так бывает не всегда.

Размер убытка при этом сравним со стоимостью самого щепореза. Поэтому нет смысла покупать щепорез дешевле 150 тыс. руб., это ненадежные варианты. Оборудование производства Белгорода и Вологды считается оптимальным в этой отрасли.