Характеристики и маркировка

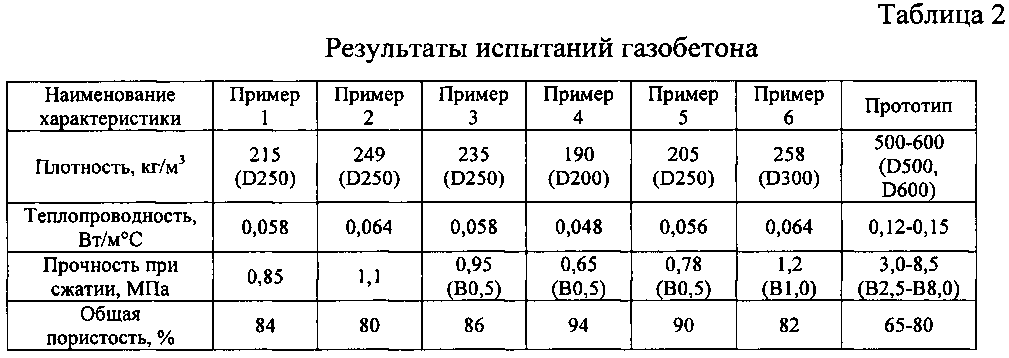

ГОСТ 31360-2007 устанавливает следующие характеристики на блоки газобетонные:

- средняя плотность (должна быть не выше D700);

- прочность на сжатие (должна быть не ниже класса В1,5);

- теплопроводность;

- усадка в процессе высыхания;

- морозостойкость (F25 для наружных стен и F15 – для остальных);

- паропроницаемость.

Также учитывают удельную активность естественных радионуклидов: она не должна быть выше 370 Бк/кг.

| Марка по плотности (по стандарту 31360-2007) | Объемная плотность, кг/м3 | Класс прочности на сжатие |

|---|---|---|

| D300 | 300 | В1,0; В1,5 |

| D400 | 400 | В2,0; В2,5 |

| D500 | 500 | В2,5 |

| D600 | 600 | В3,5 |

ГОСТ 31360-2007 оговаривает и правила условного обозначения на блоки и плиты из газобетона. Так, согласно этому документу, обозначение:

Блок 1/600х300х200/D500/B2.5/F25 ГОСТ 31360-2007 – следует понимать так: изделие является газобетонным блоком 1-й категории длиной 600 мм, шириной 300 мм и высотой 200 мм; по средней плотности относится к марке D500; класс прочности на сжатие – В2,5; по морозостойкости относится к марке F25, изготовлен по стандарту на блоки газобетонные от 2007 года.

Виды легкого бетона

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

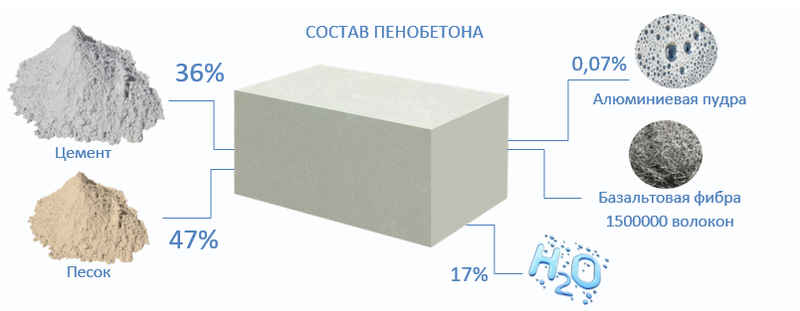

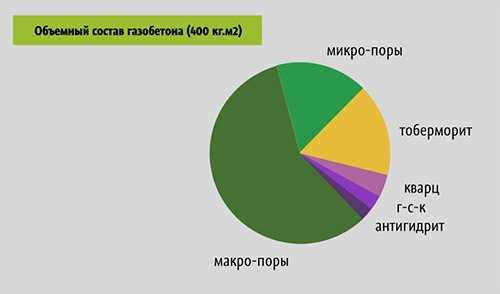

- Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя. Ячеистые бетоны отличаются мелкими порами и однородной структурой.

- Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%. В обыкновенном легком бетоне вместо щебня используют легкие заполнители.

- Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%. В крупнозернистом бетоне нет песка и фрагменты заполнителя соединены только в местах соприкосновения

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Советы и рекомендации

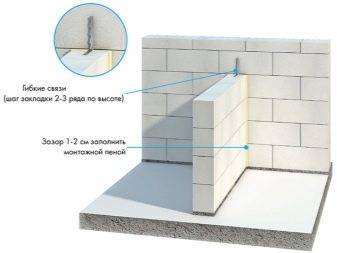

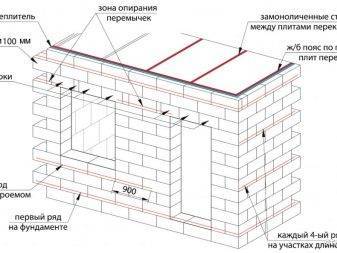

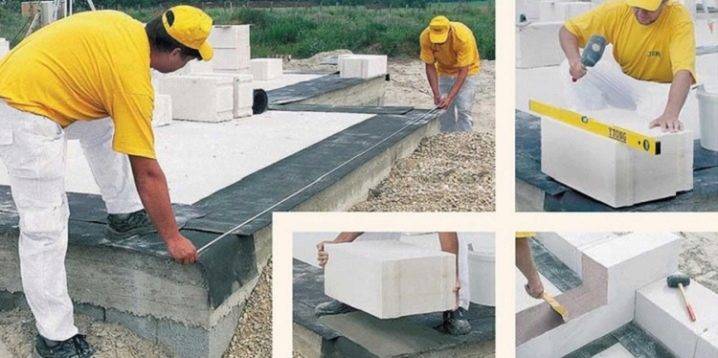

При укладке газобетонных блоков нужно учитывать, что параметр длины горизонтальных швов должен составлять примерно 2-8 мм. Если же речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов показались излишки раствора, то их не нужно затирать – данные элементы необходимо убрать при помощи мастерка.

Осуществляя своими руками работы по укладке газобетонных блоков, рекомендуется пользоваться самодельными строительными лесами. Работать с ними будет гораздо легче. Не забывайте о том, что от укладки стартового блочного ряда будет зависеть качество всей стены

Именно поэтому так важно в самом начале использовать строительный уровень. Если вы заметили определенные неточности, то их нужно как можно скорее устранить, и только потом переходить к монтажу следующего ряда

Учтите, что если в блоках присутствуют такие детали, как ручки захвата, то при их установке расход клеевого состава может существенно возрасти. Причиной тому служит то, что технология укладки газобетона предусматривает заполнение абсолютно всех полостей по ходу работ.

Аккуратно перевозите газобетонные блоки, чтобы не повредить их поверхность. Рекомендуется закрывать данный материал полиэтиленовой пленкой, которая будет защищать их от негативных внешних факторов. Если по ходу укладки оконных или дверных проемов у вас не получилось попасть в длину целого газобетонного блока, то можно взять ножовку или пилу и срезать лишний участок детали. Данная работа не займет много времени и сил, поскольку газобетон – податливый материал.

Если вы собираетесь использовать газобетон для строительства частного дома, то вам нужно максимально ответственно отнестись к выбору надежного и крепкого фундамента. Это обусловлено тем, что данный материал не выдерживает подвижек основы. Из-за этого тип фундамента следует выбирать исходя из характеристик грунта и особенностей самого газоблока.

Специалисты не советуют укладывать газобетонные блоки, начиная с двух углов по направлению друг к другу. В результате таких действий вам будет проблематично производить перевязку рядов и подгонять финишный элемент по требуемому размеру. Прежде чем купить газобетонные блоки, нужно внимательно осмотреть их. На материалах не должно быть ни малейших повреждений, сколов или трещин. Если вы заметили таковые, то от покупки лучше отказаться.

В следующем видео вас ждет кладка газобетонных блоков.

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Песок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Области использования

Этот материал используется в любой отрасли строительной сферы. Из стеновых газоблоков возводят здания различного предназначения. Блоки считаются удобным и экономически выгодным материалом, позволяют за небольшой срок возвести практически любой объект.

Из газоблоков строят несущие стены, перегородки, используют его в качестве утеплительного материала. Очередной сферой применения является реставрация старых объектов, устройство второго этажа из газоблоков.

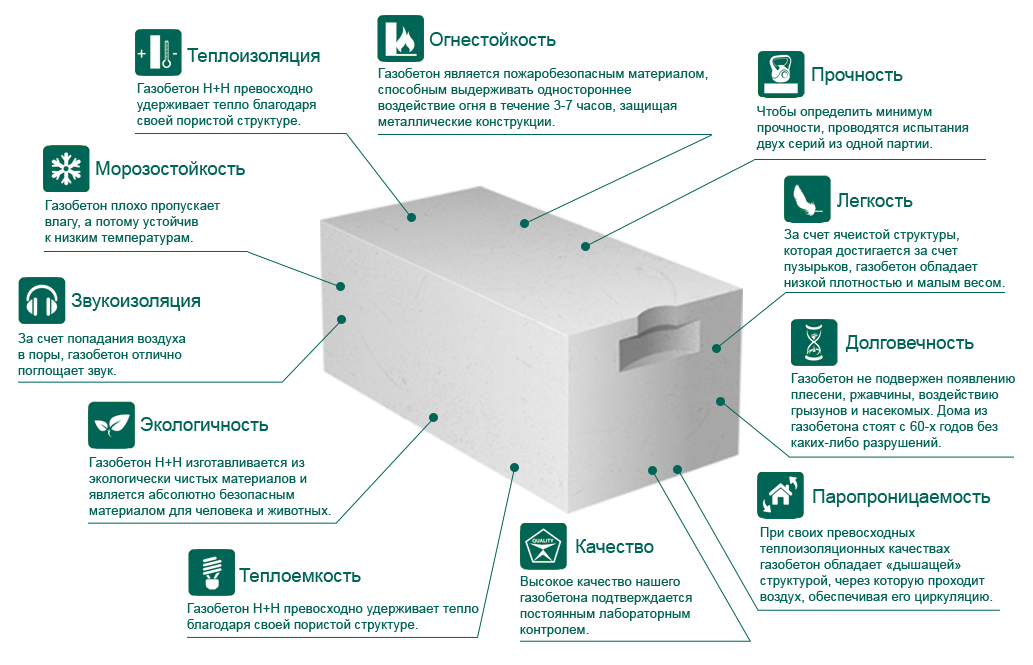

Материал отличается хорошими шумоизоляционными и теплоизоляционными качествами. Здания из газоблока сохраняют внутри помещений комфортный микроклимат.

Все чаще блочный материал начинают применять в новом направлении – строят подвалы из газоблоков, устраивают фундаментные основания, выкладывая газоблоки на ребро.

Отдельно следует сказать о частном строительстве. Кроме жилых домов, многие потребители стараются сделать из газоблока летние кухни, надстроить мансарды из газоблока над уже имеющимся объектом. Стоит отметить, что межкомнатные стены из газоблока и ограждающие конструкции из газоблока на балконе – вполне реальные элементы, которые без проблем можно возвести своими руками. Некоторые умельцы при должной сноровке способны сделать эркер из газоблока.

Виды газоблоков

Материал с учетом условий вторичного твердения разделяется на:

- автоклавный – процесс синтезного твердения происходит в специальной установке, под воздействием высокого температурного режима и давления. Качество материала при этом увеличивается;

- неавтоклавный – гидратационное твердение происходит под воздействием обычного атмосферного давления. Такие блоки относятся ко 2 сорту.

По основному вяжущему компоненту блоки разделяются на:

- известковые – в них содержится до пятидесяти процентов негашеной извести. Кроме этого в сырье добавляют шлак либо цементный материал, гипс. Процент таких добавок не превышает пятнадцати;

- цементные – половина массы приходится на портландцемент;

- шлаковые – более половины сырья состоит из шлака, смешанного с гипсом, щелочью либо известью;

- зольные – половина исходного сырья состоит из золы высокоосновных групп;

- смешанные – состоят из извести и шлака. В составе может находиться цемент в объеме 15 – 50 % от общего количества сырья.

Различается газобетонный блок и по типу кремнеземистых компонентов:

- изготовленный на песке природного происхождения. В большинстве случаев пользуются кварцевым, но порой применяют и другие типы песчаного сырья;

- изготовленный на вторичных продуктах производственного происхождения – золе, ферросплавных отходах, золе-уносе.

Формы блочного материала:

- прямоугольный – такой газоблок применяется для обустройства несущих стен;

- армированный – используется при устройстве потолочных перекрытий;

- Т- U- и П-образные газоблоки – сокращают финансовые затраты, ускоряют стройку объектов из газоблока.

К первой группе относятся:

- газоблок 50 мм;

- газоблок 70 мм;

- газоблок 75 мм;

- газоблок 80 мм;

- газоблок 10 см;

- газоблок 120 мм.

Толщина стеновых вариантов следующая:

- газоблок 18 см;

- газоблок 30 см;

- газоблок 37 см;

- газоблок 250 мм;

- газоблок 300 мм;

- газоблок 375 мм.

Уточнив точные параметры блочного материала, можно определить, сколько камней находится в одном кубометре. К примеру, куб блоков с размерами 250 на 250 на 625 мм насчитывает 26 – 27 штук.

А вот длина газоблока в 500 мм и газоблока в 625 мм может изготавливаться по индивидуальным заказам, и количество камней будет определяться с учетом их ширины и высоты.

Основное деление блоков на виды:

конструкционный – плотность составляет 1 000 – 1 200 кг на кубометр (d1000 – d1200). Тепловая проводимость материала находится на таком уровне, что дополнительного утепления стены не требуют;

- теплоизоляционный – d500 – d Теплопроводность низкая. Но показатель прочности такой, что материал разрешается применять для устройства перегородок, утепления объектов и т. п. К этой же группе следует отнести блок d300, из которого строят межкомнатные перегородки, не испытывающие нагрузочных усилий;

- конструкционно-теплоизоляционный – плотность равна d500, d600, d700, d800, d Как считают специалисты, прочность такого материала позволяет возводить здания в два и три этажа, не утепляя при этом стены. Данный газоблок, соответствующий ГОСТу, пользуется большой популярностью, может использоваться для строительства стен и перекрытий, перегородок в помещениях.

ГОСТ 21520-89

Все перечисленные выше блоки действуют и сегодня, поэтому потребителя интересует, что именно они регулируют

Обратите внимание, что в названии этого стандарта отсутствует слово «автоклавные», а просто указано, что это техусловия на мелкие стеновые блоки из ячеистых бетонов. До тех пор, пока на автоклавные блоки не издали отдельный ГОСТ, этот документ распространялся и на них тоже

Сегодня же по нему изготавливают только неавтоклавные пено- и газоблоки.

Применение блоков из легких ячеистых бетонов и их параметры

Блоки из ячеистого бетона предназначены для кладки внешних и внутренних стен, а так же перегородок в зданиях, в помещениях которых эксплуатационная влажность не превышает 75%. Когда влажность превышает 60%, стены изнутри должны в обязательном порядке защищаться пароизоляционными покрытиями.

В данном стандарте, так как по нему ранее изготавливались и автоклавные, и неавтоклавные блоки, предусмотрено две категории типоразмеров. У тех, которые монтируются на строительном растворе (это и есть неавтоклав), параметры такие:

- Длина: 588, 388, 288 и 398 мм;

- Высота: 188, 288, 188, 144, 119 и 88 мм;

- Толщина: 200, 250 и 300 мм.

Возникает вопрос: откуда такие неокруглённые размеры по длине и высоте? Просто на эти стороны наносится раствор, а толщина стоя составляет 11-12 см. Если прибавить эти сантиметры к номинальному размеру, и получается круглая цифра.

Примерно то же самое и с изделиями на клею, но здесь толщина слоя составляет 2-5 мм. Отсюда и такие размеры:

- Длина: 598, 398 и 298 мм;

- Высота: 198, 298 и 98 мм;

- Толщина: 295, 245 и 195 мм.

Всего, включая и блоки на растворе, и на клею, предусмотрено 10 типоразмеров. Отклонения, по которым изделия в процессе прохождения производственного контроля делят на три категории, допускаются такие:

| Категория | Критерии оценки отклонений (мм) | ||

| по высоте и кривизне граней | по толщине и разнице в диагоналях | по повреждениям углов и рёбер | |

| Первая | 1 | 2 | 5 |

| Вторая | 3 | 4 | 10 |

| Третья | 5 | 6 | 15 |

Что такое фактическая техническая характеристика

Основными техническими характеристиками ячеистого бетона являются марки (классы), присваиваемые в результате испытаний образцов на прочность по сжатию, и их плотность (объёмный вес). Для показателей прочности допустимый минимум составляет М25 (В1,5), максимальная плотность – 1200 кг/м3 (D1200). Оба эти показателя рассчитываются по фактическим значениям, являющимся средним арифметическим показателей нескольких образцов из одной партии. В расчётах производитель должен руководствоваться правилами контроля, на каждое из которых имеется свой стандарт:

- прочности – 18105;

- плотности – 27005;

- усадке – 25485.

Рекомендуем к прочтению  Насколько хорош газобетон в качестве звукоизоляции, знают не многие, хотя данное свойство при строительстве дома является таким же важным.

Насколько хорош газобетон в качестве звукоизоляции, знают не многие, хотя данное свойство при строительстве дома является таким же важным.

Подробнее

Таблица соответствия классов прочности показателям плотности такова:

| Марка по плотности | D500 | D600 | D700 | D800 | D900 | D1000 и выше |

| Класс прочности | В1,5-3,5 | В2,0-5,0 | В2,0-5,0 | В2,5-7,5 | В2,5-7,5 | От В7,5 и выше |

Регламентируется и отпускная влажность бетонного камня. Зависит она от вида используемого в производстве наполнителя: максимальный показатель для изделий на песке — это 25%, а на золе уноса и шлаке – 35%. Так же в стандарте указывается минимально допустимый показатель морозостойкости: для перегородочных изделий 15 циклов, для стеновых 25 циклов.

Требования к транспортировке и хранению

ГОСТ предъявляет к транспортировке блоков три основных требования:

- Перевозить их можно только в крупнотоннажных контейнерах и на универсальных поддонах, при условии выполнения жёсткой фиксации. Это может быть стальная лента или трос, но основным фиксирующим элементом является термоусадочная плёнка.

- Транспорт может использоваться как автомобильный, так и железнодорожный – главное, соблюсти условия, предъявляемые к погрузке и креплению груза.

- Блоки нельзя перевозить самосвалами и выгружать их высыпанием или сбрасыванием.

На хранение стеновые изделия закладываются штабелями высотой до 2,5 м, при условии защиты от увлажнения. На стройплощадке, где используется несколько типов и сортов блоков, они должны быть рассортированы по категориям, типоразмерам, маркам по плотности и прочности.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Особенности выбора строительного метода

Способы получения ячеистых бетонов определяют и возможные методы строительства.

- Сборный метод – и газобетон, и пенобетон выпускается в виде блоков. Причем для газобетона это единственная форма выпуска. Это может быть плита, блок, сложный элемент, но в любом случае он изготавливается не на стройплощадке, а на производственной. И автоклавный, и неавтоклавный способ предполагает отливку массива газобетона и нарезание по размерам.

- Для монолитного строительства газобетон не применяется: технология попросту этого не позволяет. Пенобетон можно получить прямо на стройплощадке и использовать для заливки монолитных стен или теплоизоляции .

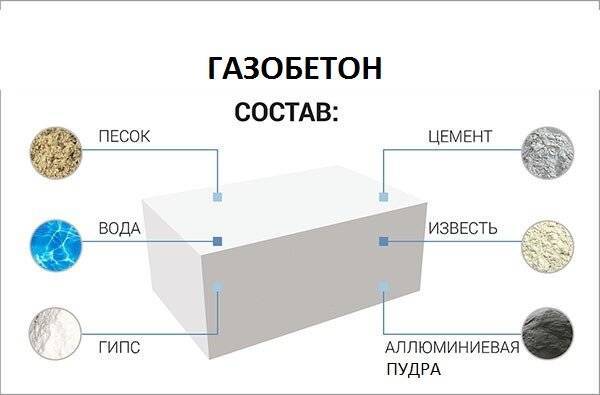

Газобетон – материал, получаемый не механическим смешиванием ингредиентов, а химической реакцией между ними. Состав его подбирают таким образом, чтобы эти реакции провести в полной мере, то же самое касается подбора состава клея и штукатурки для газобетона.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

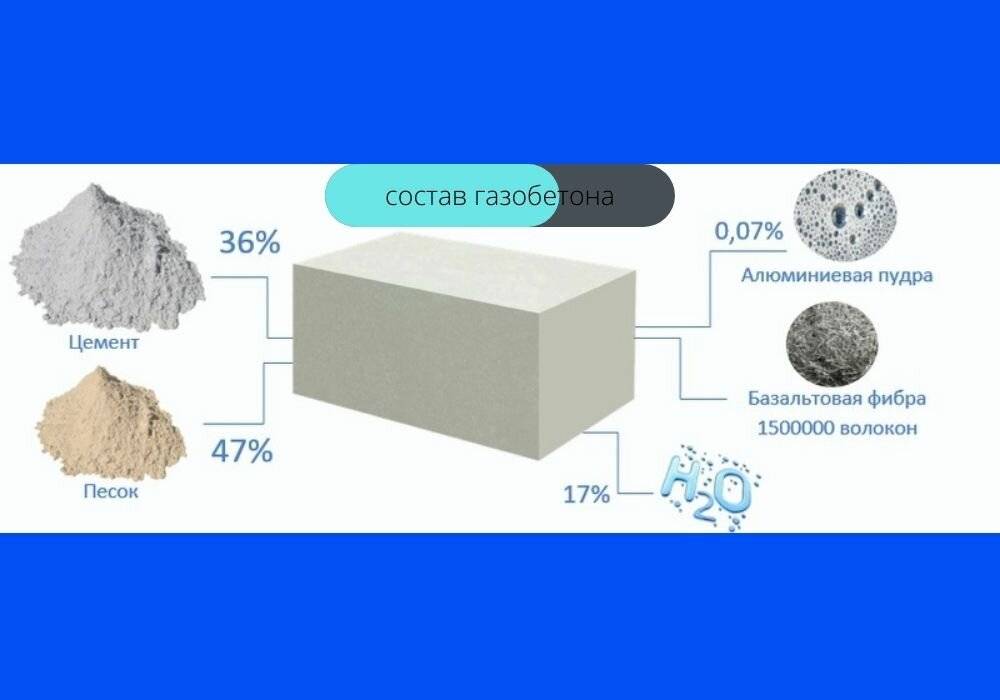

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Кавабанга! Что такое модуль упругости бетона

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Правильное соотношение цемента и песка

Соотношение цемента и песка является одним из ключевых аспектов при изготовлении газоблока. Правильное соотношение обеспечивает не только качество готового изделия, но и экономию материалов.

Роль цемента

Цемент является главным компонентом смеси, который обеспечивает прочность и устойчивость газоблока. Он является связующим элементом, который связывает между собой частицы песка и образует твердую массу.

Роль песка

Песок является важной составляющей смеси, которая придает блоку легкость и теплоизоляционные свойства. Он заполняет пространство между частицами цемента, создавая пористую структуру, которая впоследствии будет заполнена газом

Оптимальное соотношение цемента и песка

Оптимальное соотношение цемента и песка зависит от требуемых свойств газоблока. Обычно применяется соотношение 1:4 или 1:5. При этом, например, для соотношения 1:4 необходимо 1 часть цемента и 4 части песка.

Для получения более прочного газоблока можно использовать пропорции 1:3 или 1:2. Однако это может привести к более высокой стоимости изготовления и уменьшению его теплоизоляционных свойств.

Предварительные испытания

Перед применением определенного соотношения цемента и песка рекомендуется провести предварительные испытания. Для этого можно приготовить несколько образцов с разными пропорциями и проверить их прочность и теплоизоляционные свойства по результатам испытаний в лаборатории или на опытном участке.

Заключение

Правильное соотношение цемента и песка является важным фактором при изготовлении газоблока. Оно должно обеспечивать не только необходимую прочность, но и достаточную легкость и теплоизоляционные свойства. Предварительные испытания помогут выбрать оптимальное соотношение для конкретных условий и требований.

Морозостойкие добавки в смесь

Если строительство выполняется при температуре ниже +5 °С, то время жизни и скорость схватывания монтажных смесей сокращается. При температуре ниже 0 °С использовать строительные растворы без морозостойких добавок запрещается.

Клеевые составы с маркировкой «зимний» или «зима» уже содержат противоморозные добавки, поэтому дополнительно покупать и вводить их не нужно. Большинство зимних клеев для газобетона могут использоваться без ограничений при температуре до -15…-20 °С.

Цементно-песчаный раствор требует использования морозостойких добавок, которые вводятся в готовые смеси. Приобретаемые добавки должны соответствовать ГОСТ 24211. Химические противоморозные добавки выпускаются в виде порошка, гранул, жидкости или суспензии. Самые распространенные добавки выпускают под брендами: «Криопласт», SIKA, CEMMIX.

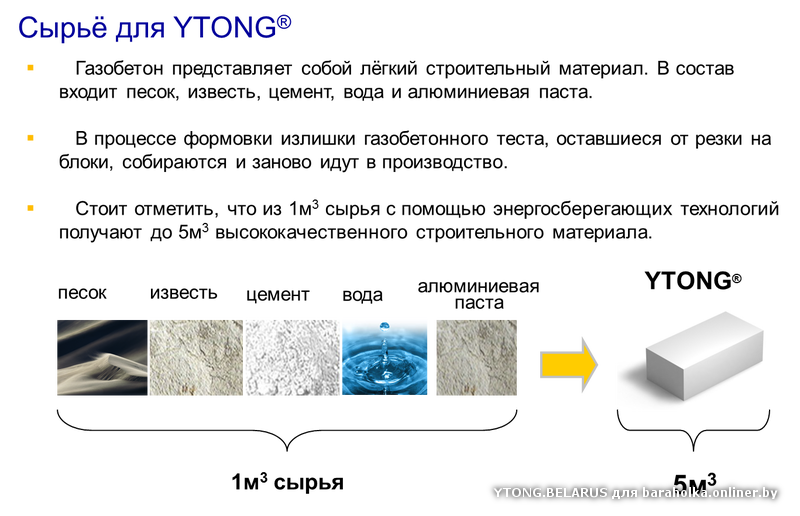

Понятие газобетона и сфера применения

Газобетоном принято называть бетон без крупного заполнителя, масса которого насыщается воздухом за счёт химической реакции между щелочными компонентами и алюминиевой пудрой, сопровождаемой активным газообразованием. Люди нередко путают его с пенобетоном, в котором объём смеси увеличивается за счёт пенообразователей.

Оба бетона относятся к одному классу – ячеистых, а потому производятся по одному стандарту. Процесс твердения этих бетонов может быть разным. Есть синтезная технология, при которой изделия набирают прочность в условиях автоклава, в котором они подвергаются обработке горячим паром (до 200 градусов), подаваемым под высоким давлением (до 1,2 МПа). А есть гидратационная технология, при которой изделия твердеют в слегка подогретых сушильных камерах.

Рекомендуем к прочтению  Как посчитать, сколько газоблока в 1 м2, и какими они вообще бывают.

Как посчитать, сколько газоблока в 1 м2, и какими они вообще бывают.

Подробнее

- По автоклавной технологии сегодня изготавливают только газоблоки – от автоклавных пеноблоков производители давно отказались, так как массовая кустарщина, процветавшая в девяностых и нулевых годах просто дискредитировала этот материал. Поэтому перепутать невозможно: если блоки автоклавные – значит это только газобетон.

- Однако его выпускают и неавтоклавным способом. Такие изделия по свойствам сильно уступают автоклавным и максимально близки к пенобетону. Отличает их и состав. Неавтоклавные блоки делают на портландцементе (легко узнать по характерному серому цвету), для твердения которого температуры больше чем 100 градусов и не требуется. Для автоклавных блоков в качестве вяжущего используют известково-кремнезёмистые комбинации с превалирующим количеством извести (отсюда белый цвет), поэтому за ними закрепилось название газосиликат.

Так как к блокам, изготавливаемым по разным технологиям, невозможно предъявлять одинаковые требования, в дополнение к стандарту 25485, действующему и не раз обновлявшемуся ещё с 1982 года, в 2007-м был принят отдельный ГОСТ на автоклавные бетоны (31359). То же самое касается и изделий из них: технические условия на их производство тоже выделили в отдельный стандарт сначала в 1989 году (21520), а затем, в том же 2007-м и 31360. Предлагаем вашему вниманию небольшой обзор этих документов.

Дом из какого материала Вам нравится больше всего?

Дом из бруса 22.1%

Дом из кирпича 16.96%

Бревенчатый дом 12.54%

Дом из газобетонных блоков 23.55%

Дом по канадской технологии 10.01%

Дом из оцилиндрованного бревна 3.09%

Монолитный дом 3.88%

Дом из пеноблоков 4.47%

Дом из сип-панелей 3.41%

Проголосовало: 4276

Важность правильного подбора ингредиентов

Если переборщить с какими-то компонентами, то смесь не получится настолько прочной

А если не добавить какой-то компонент, например, газообразователь, то газоблок не приобретёт свою пористую структуру и не будет иметь теплоизоляционные свойства.

Введение в смесь порообразователя должно быть строго под контролем.

Иначе, если уменьшить дозировку всего на 0,06%, то блоки не достигнут требуемой плотности и прочности, а если добавить на 0,1% больше, то во время реакции произойдёт избыток выделяющегося водорода, в результате чего поры станут огромные, а сам блок сразу после затвердевания даст большую усадку.

Технология производства

Разберемся, как делают газоблоки. Компоненты перемешиваются в определенных пропорциях, сырье разливается в специальные формы для газоблоков. Если производственный процесс подразумевает автоклавный вариант, то затвердевание камней происходит под воздействием температурного режима, достигающего двухсот градусов, и давления в 10 – 12 бар. Обработка в автоклаве во время изготовления блока дает возможность порам равномерно распределиться по всему объему камня.

Второй вариант изготовления – застывание сырья в обычных условиях. Качество таких блоков ниже, и стоят они дешевле.

Из каких компонентов состоит газобетонный блок?

Качество газобетона зависит от качества компонентов и оборудования, на котором блоки выпускаются. Все ингредиенты постепенно перемешиваются, вспениваются, а затем они застывают, создавая пористую структуру.

Составляющие газобетона описаны ниже.

Цемент

Качество вяжущего компонента – цемента – регламентируется требованиями ГОСТ 31108-2016. Согласно ему разрешается добавлять в смесь следующие марки цемента:

- ЦЕМ I 32,5 или старая маркировка ПЦ400 Д0 (без добавок);

- ЦЕМ I 42,5 или ПЦ 500 Д0;

- ЦЕМ II 32,5 или ПЦ 400 Д20 (20% добавок в общей массе чистого цемента);

- ЦЕМ II 42,5 или ПЦ 500 Д20.

Сульфатостойкий цемент нельзя добавлять в газобетонные блоки.

От марки и качества вяжущего вещества зависит многое. Например, для создания конструкционных блоков нужно брать цемент марки М500, для производства конструкционно-теплоизоляционных – подойдёт М400, а для выпуска теплоизоляционных изделий – допускается самый дешёвый цемент М300. Добавки (маркировка в виде буквы «Д» и цифры) улучшают свойства газобетона.

Песок

Согласно ГОСТу 8736-2014 можно использовать речной, карьерный или кварцевый песок мелкой либо очень мелкой фракции.

Размер одной фракции – от 0,1 до 0,5 мм. Чем меньше песчинки, тем прочнее будет газобетон.

Наличие глины, ила либо других примесей в песке не должно быть свыше 2% от общей массы. Если в песке есть камни, грязь и другие крупные компоненты, то его нужно несколько раз тщательно просеять.

Известь

Параметры для этого ингредиента следующие (согласно СН 277-80)

- температура гашения должна быть минимум 60°С;

- время гашения – от 4 до 15 минут;

- наличие активных CaO и MgO – от 70%;

- пережог – максимум 2%;

- проходимость через сито фракций размером 0,08 мм должна быть минимум 85%.

Согласно ГОСТ 23732-2011 можно использовать обычную питьевую воду, которую на оборудовании можно было бы подогреть до 50-60°С в летнее время и до 60-80°С – в зимнее время.

Воды в смеси не должно быть больше 45-75% от общей массы смеси и этот показатель зависит от марки цемента и его производителя, температуры в помещении и температуры самих добавляемых компонентов.

Газообразователь

В качестве газообразующего компонента используется алюминиевая пудра. Именно она, вступая в реакцию с водой, вызывает образование водорода, который и создаёт пористую структуру блоков.

Некоторые считают, что алюминиевая пудра вредна для здоровья, однако, после окончания реакции, наличие свободного алюминия настолько мало, что по экологичности газоблок можно сравнить с деревом. И это доказано массой экспериментов.

Метод вспенивания газобетона при помощи алюминиевого порошка был открыт ещё в конце XIX века и сегодня до сих пор активно используется.

ГОСТ 5494-95 и СТО 88935974-001-009 устанавливают разрешённые марки алюминиевой пудры и пасты. В первом случае, это ПАП-1, а также ПАП-2. Во втором варианте, это 5-7370/75V, а также 5-7370/75VS.

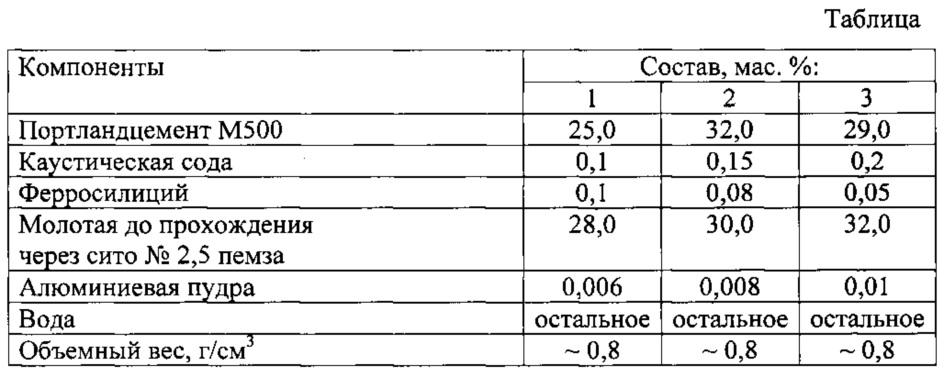

Другие компоненты, из которых сделан материал

Иногда в состав газобетонной смеси входят гипс, промышленные отходы (зола, шлак), каустическая сода (гидроксид натрия), сернокислый натрий (сульфат натрия). Последний компонент может быть природным и техническим, однако, если добавляется технический сульфат, то его нужно на 30-40% больше, чем природного.