Применяемое оборудование

Основу оснастки составляет тигель, который обеспечивает возможность работы с термитами, в том числе по нему производится слив и расплавленной металлической массы. Данный элемент может быть выполнен из керамики или вольфрама, в зависимости от требований к температурному режиму. Отдельно подготавливаются и формы для отливки. Специальные матрицы позволяют работать с широким спектром расплавленной основы. Также следует подготовить оборудование для термитной сварки в виде зажимных и фиксирующих приспособлений для массивных конструкций, специальный резак и технический карандаш, предназначенный специально для данного рода операций. В зависимости от условий проведения работ и требований к результату может потребоваться специальная горелка для инвертора и термометр.

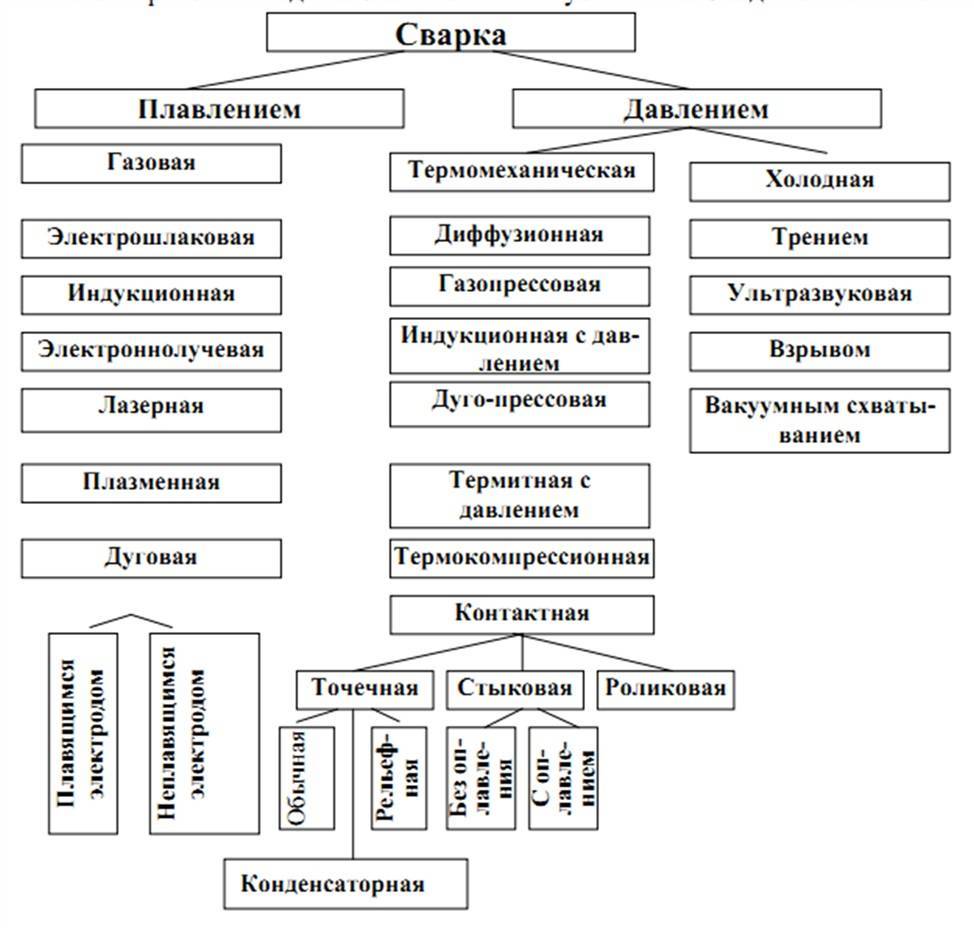

Термомеханическое сваривание материалов

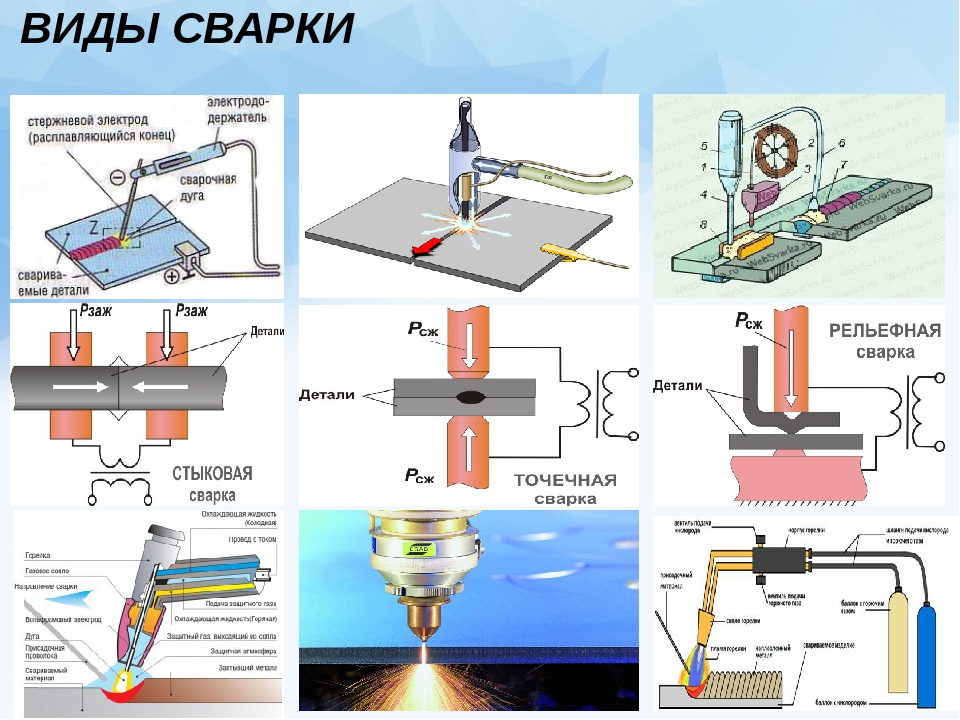

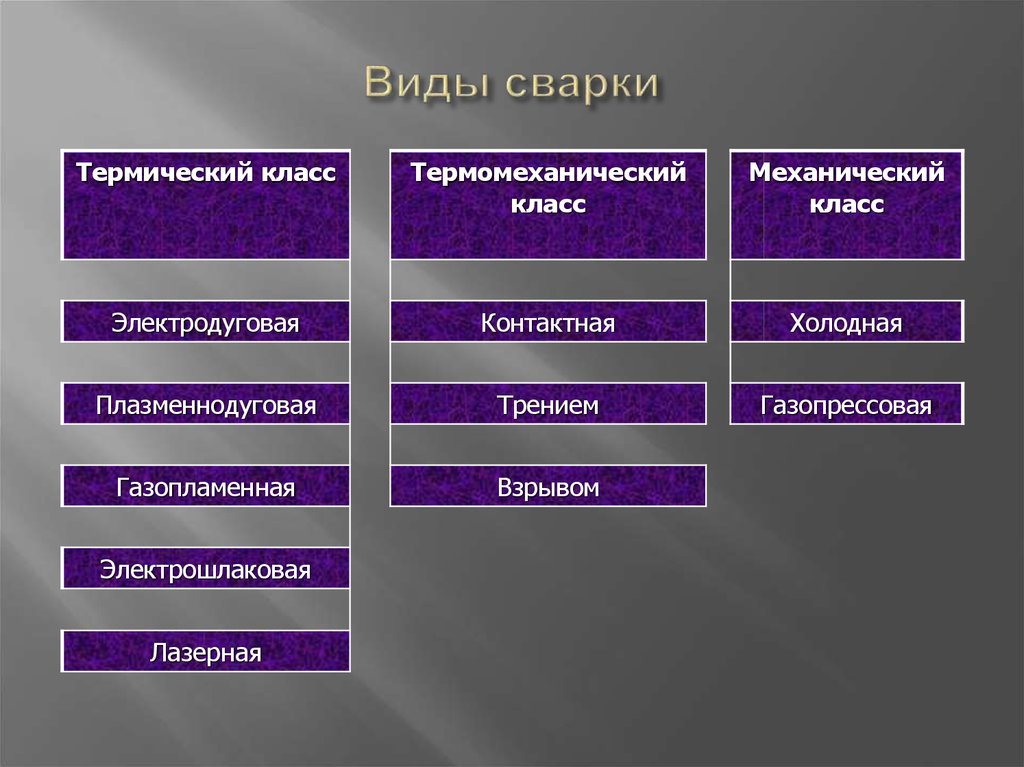

К термомеханическому свариванию относится кузнечная, контактная и подобные им виды. Эти способы сваривания металла используют одномоментно тепловую и механическую энергию. К этому виду относят такие технологии:

- кузнечная;

- контактная;

- диффузионная;

Кузнечной сваркой называется способ, в котором свариваемые изделия сначала нагреваются до необходимой температуры в горне, а потом молотом соединяют друг с другом. Если вместо молота используется пресс, то такой способ называется прессовый.

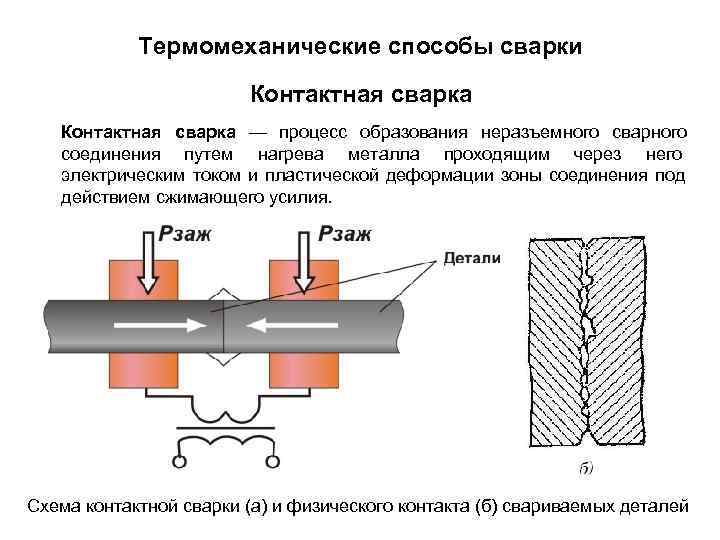

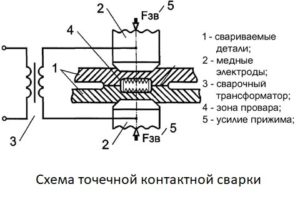

Контактный вид имеет такое название благодаря тому, что сваривание осуществляется в месте контакта соединяемых деталей. Их сильно прижимают друг к другу с помощью специальных электродов, а затем через точку сдавливания пропускают мощный ток.

Контактный вид имеет такое название благодаря тому, что сваривание осуществляется в месте контакта соединяемых деталей. Их сильно прижимают друг к другу с помощью специальных электродов, а затем через точку сдавливания пропускают мощный ток.

В месте контакта получается наибольшее сопротивление, что вызывает выделение основного тепла именно в этой точке. Соответственно, это приводит к расплавлению металла в точке контакта. С помощью контактной получают точечную или шовную сварку.

Контактная сварка получила широкое распространение в машиностроении, особенно в автомобилестроении. Это связано с высокой производительностью и экономичностью данного вида сварки. Она проще всего автоматизируется и широко используется в роботизированных комплексах.

Нельзя не упомянуть диффузионный вид сварки. Его сущность в предварительном нагреве заготовок и последующем их соединении с помощью деформации, которая возникает от механического давления. В таком процессе происходит диффузия атомов из одной соединяемой части в другую и получается неразрывное соединение.

Преимущества и недостатки различных видов сварки

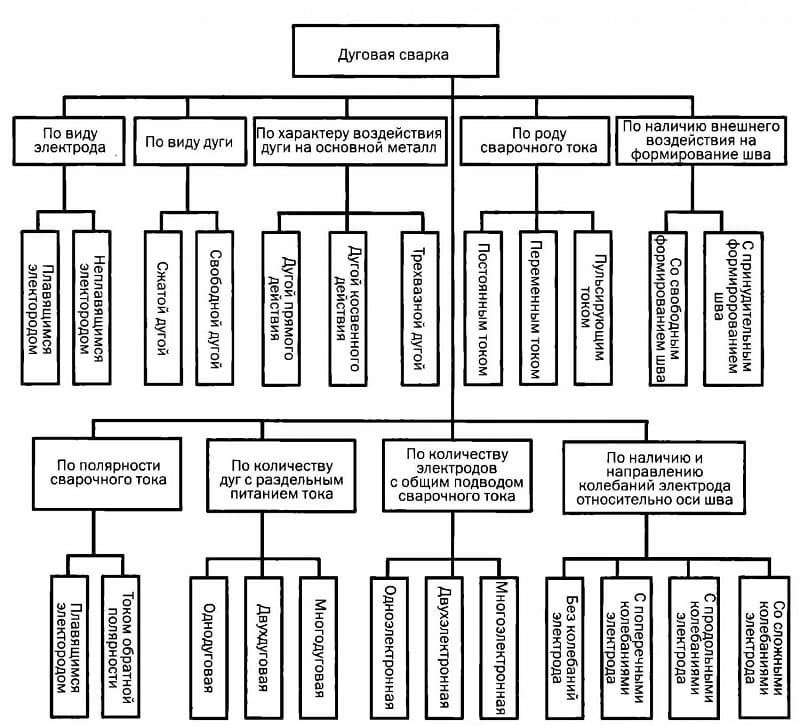

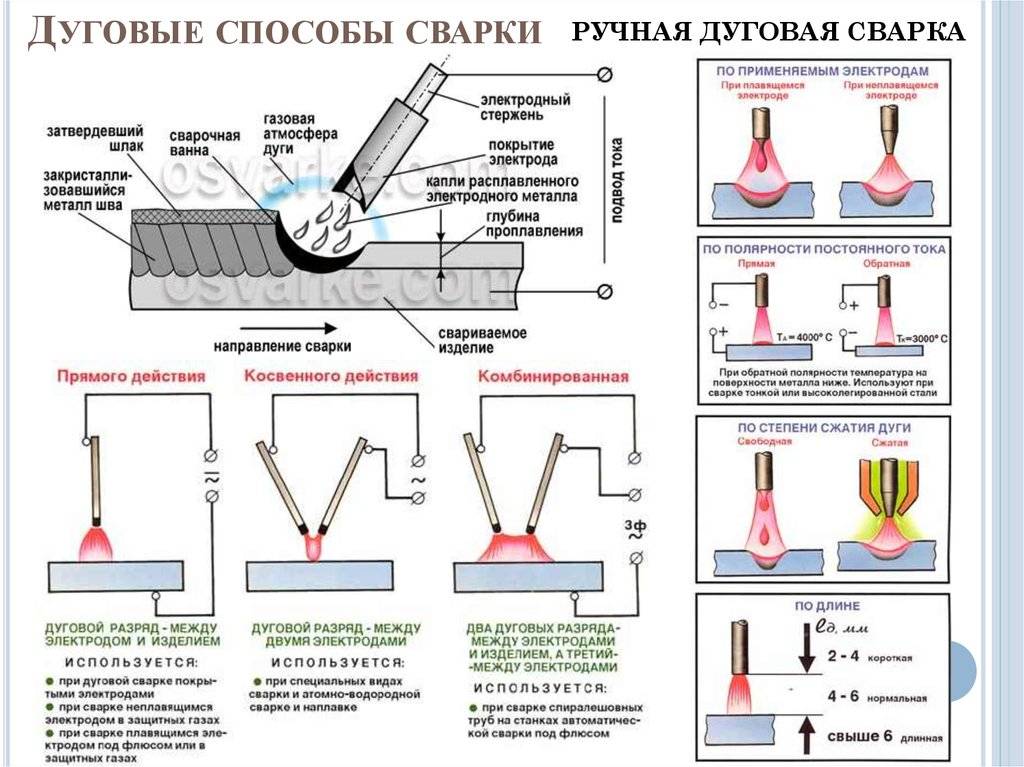

Дуговая сварка — наиболее распространенный вид сварки. Его преимущества заключаются в высокой производительности и возможности выполнять сварку на практически любой поверхности, включая неоднородные материалы. Тем не менее, такой метод сварки имеет и недостатки, например, высокое электропотребление и выброс шлака, что требует установки дополнительного оборудования для его удаления.

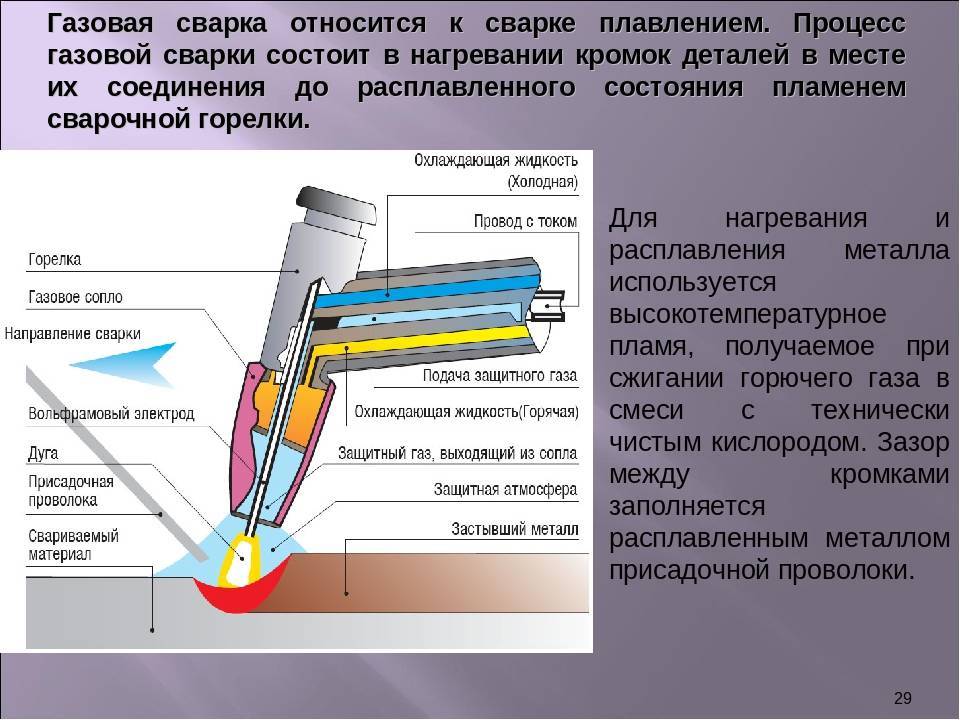

Газовая сварка — отличный выбор для сварки тонких металлических деталей или труб с небольшими диаметрами. Его преимущества включают высокое качество соединения, отсутствие шлака и низкий уровень дисторсии, то есть искажения формы детали. Тем не менее, возможные недостатки состоят в его ограниченном применении и низкой производительности из-за медленной скорости сварки.

Лазерная сварка — один из самых передовых способов сварки в современном мире. Его преимущества, такие как быстрое и точное выведение луча, высокая точность и доступность для сварки сложных деталей, делают его особенно полезным для производства изделий из легких сплавов. Однако высокая стоимость оборудования и сложность технологии делают его не таким распространенным как другие методы.

Сварка взрывом — применяется в случаях, когда требуется достаточно крупный размер сварного соединения и когда требуются сверхвысокие механические характеристики сваренного соединения. Однако высокие характеристики также могут быть и его недостатками — за счет высокого уровня тепла образующегося при сварке и возможности образования микротрещин.

Итак, каждый вид сварки имеет свои преимущества и недостатки, а эффективный выбор нужного метода зависит от требований производства и характеристик свариваемых материалов.

Области использования

Как упоминалось выше, термитная сварка применима в полевых условиях или в случае других экономически невыгодных традиционных методов.

Этот метод соединения металлов нашел применение при ремонте железнодорожных путей, кабелей связи или электрических кабелей.

Сварка алюминотермических рельсов, в принципе, единственный способ быстро провести ремонт с минимальными затратами.

Но в производстве также применяется термитная сварка деталей. Этот способ соединения особенно актуален при изготовлении крупногабаритных деталей: лопастей речных и морских судов, коленчатых валов автомобилей и других.

Термит также широко применяется при ремонте крупного оборудования в металлургии и металлообработке: прокатных станов, валов роторов, кузнечных прессов и др.

Использование в быту

Для этого используется карандаш с температурой горения не менее 1300 ° С, при соблюдении технологических нюансов достигается довольно прочное соединение крупных деталей. Разнообразие термосмесей позволит мастеру добиться высокого качества и долговечности при ремонте.

При выполнении работ необходимо строго соблюдать меры безопасности:

- защита лица и рук обязательна;

- горящий термит выделяет много тепловой энергии и яркого света, поэтому необходимы тонированные очки.

Мамонов К.И., образование: ПТУ, специальность: сварщик 6-го класса, стаж работы с 1999 года: «Не стоит рисковать своим здоровьем и самостоятельно варить термитную смесь в гараже или дома — последствия могут быть весьма плачевными».

Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

- кузнечная;

- контактная;

- диффузионная.

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая — нагревается вся площадь контакта;

- точечная — образуются соединения в местах сдавливания под воздействием тока;

- шовная — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

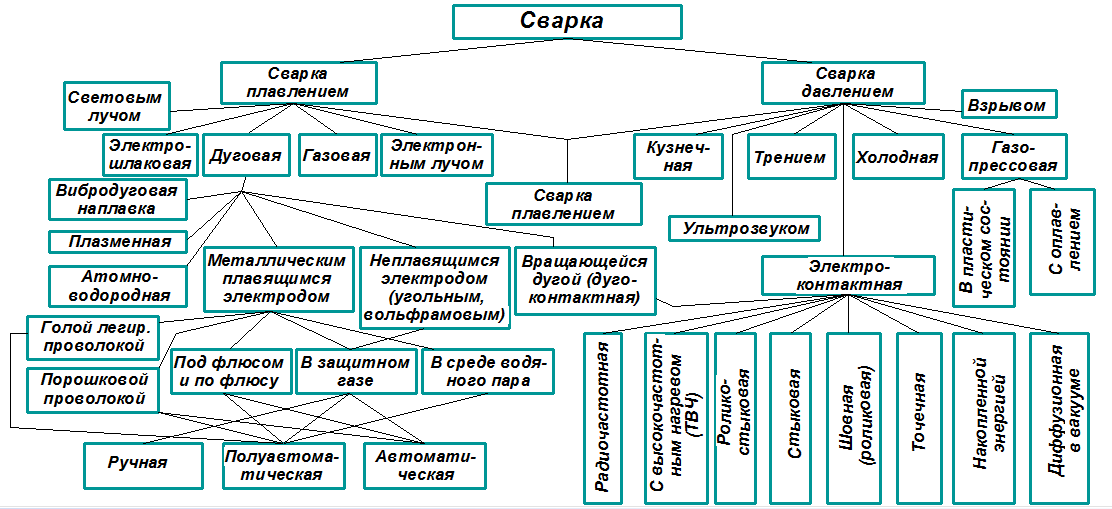

Процесс сварки

Вне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

Основными качественными характеристиками швов являются их ширина и высота.

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса – кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс

Классификация способов сварки включает еще одну разновидность – механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

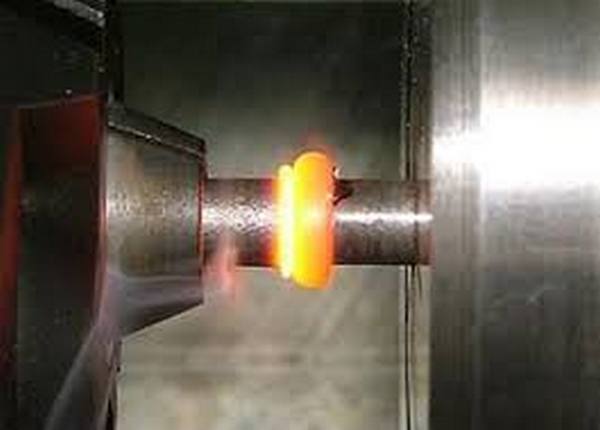

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

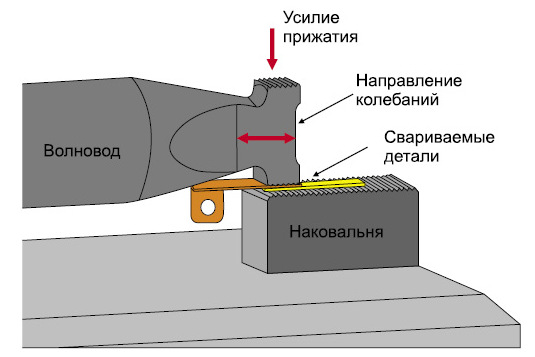

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

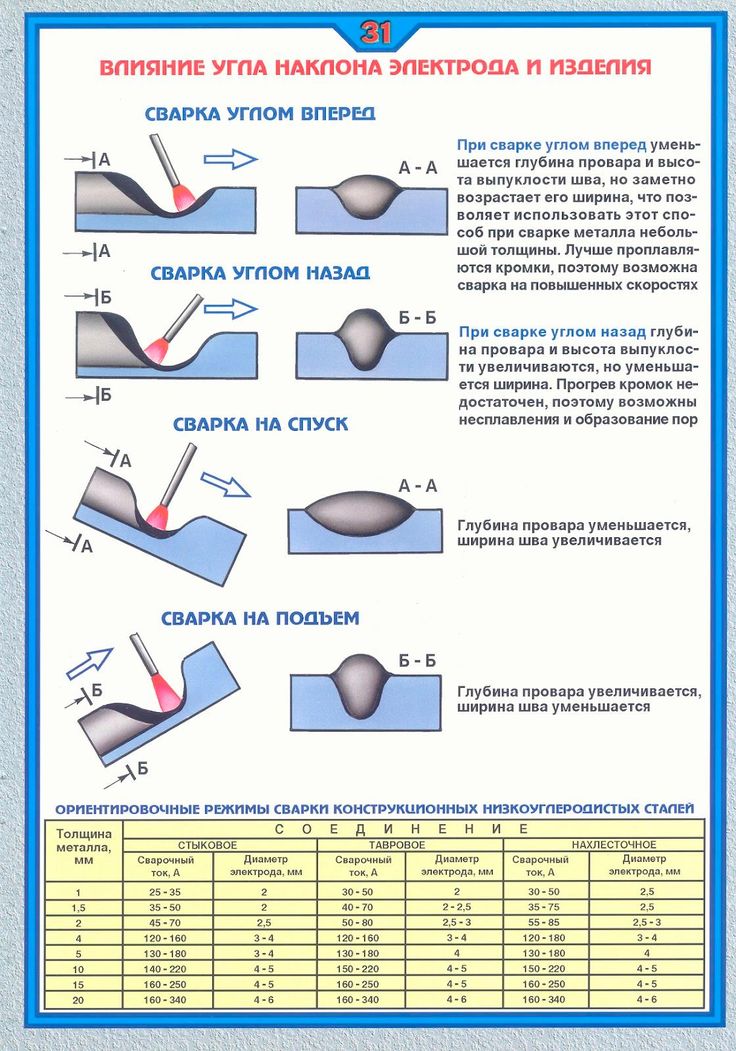

Качественная сварка тонкого металла

Такой процесс, как сварка тонкого металла, оказывается на практике весьма сложным и требующим от исполнителя значительного уровня профессионализма.

Но как бы то ни было, сварка тонкого металла все равно остается необходимой к выполнению задачей, и в частности, такие работы оказываются востребованы в таких ситуациях:

- Работы по созданию современной аппаратуры,

- Некоторые виды работ с автомобилями,

- Производство специфичных изделий.

Данный процесс оказывается востребованным и в огромном множестве других сфер, и в любом случае его выполнение должно проходить на высоком уровне, в противном случае результат будет неудовлетворительным, поскольку тонкий металл не сможет скрыть даже минимальных дефектов сварки. Таким образом, подобные работы целесообразно бывает доверять специалистам, чтобы их выполнение и конечный результат не разочаровали.

На процесс и качество выполнения таких работ влияние оказывает не только профессионализм исполнителя, но и качество, современность используемого оборудования.

Практика показывает, что именно современные высокотехнологичные приспособления позволяют добиться наиболее качественного результата, и притом получить его с минимальными усилиями и в короткий отрезок времени – в этом отношении они оказываются бесценными.

А кроме того, данное оборудование:

- Потребляет минимум электроэнергии,

- Упрощает процесс выполнения работ,

- Оказывается безопасным.

Предоставлять заказы стоит именно тем компаниям, что обладают такой техникой, а что касается самих организаций, предлагающих такие услуги, – переход на современное оборудование становится для них важным условием успешной конкуренции.

Однако реализовать этот подход бывает не слишком просто, потому как найти профессиональное новейшее оборудование и технологии бывает довольно сложно, они остаются достоянием узких кругов.

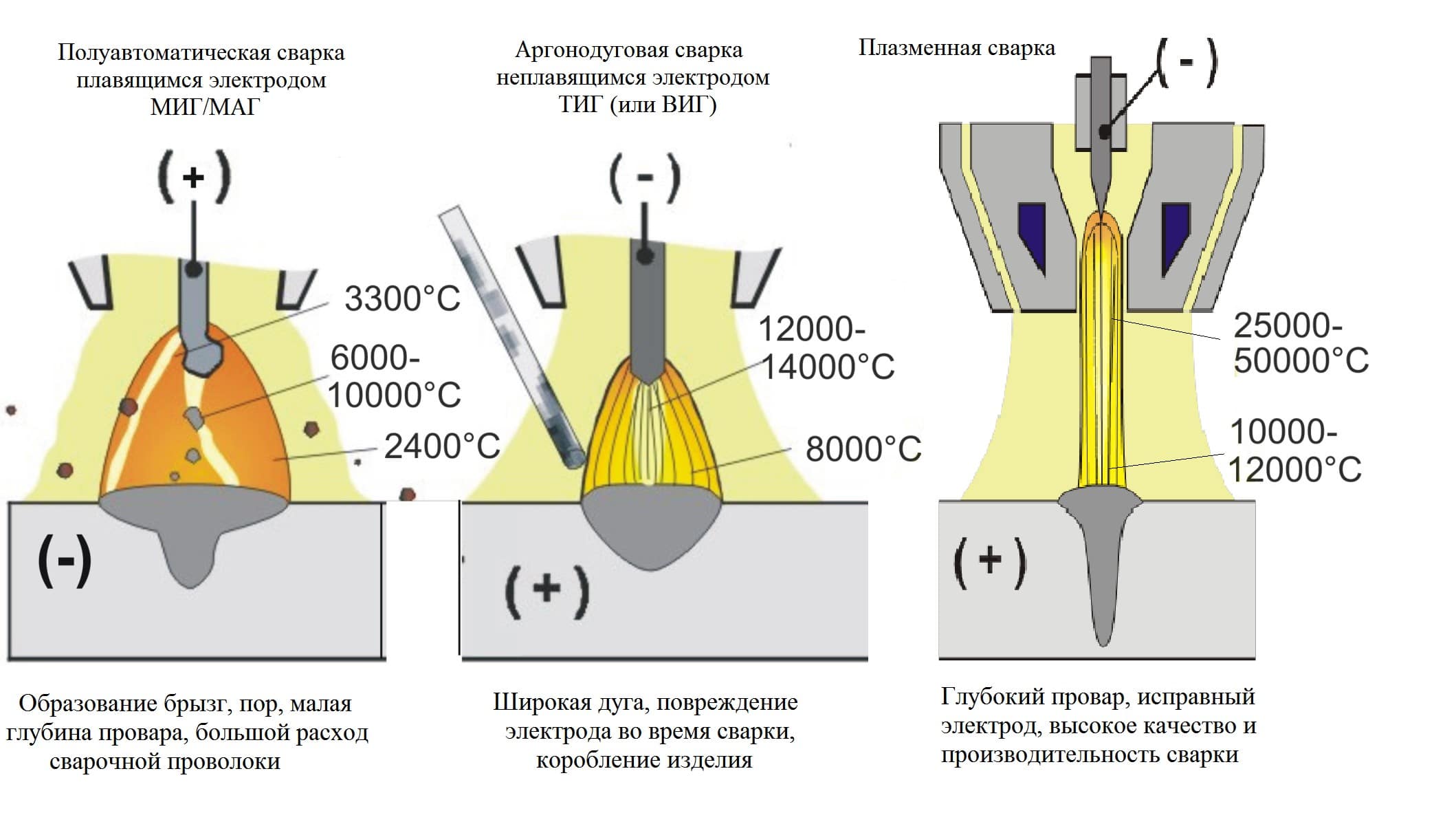

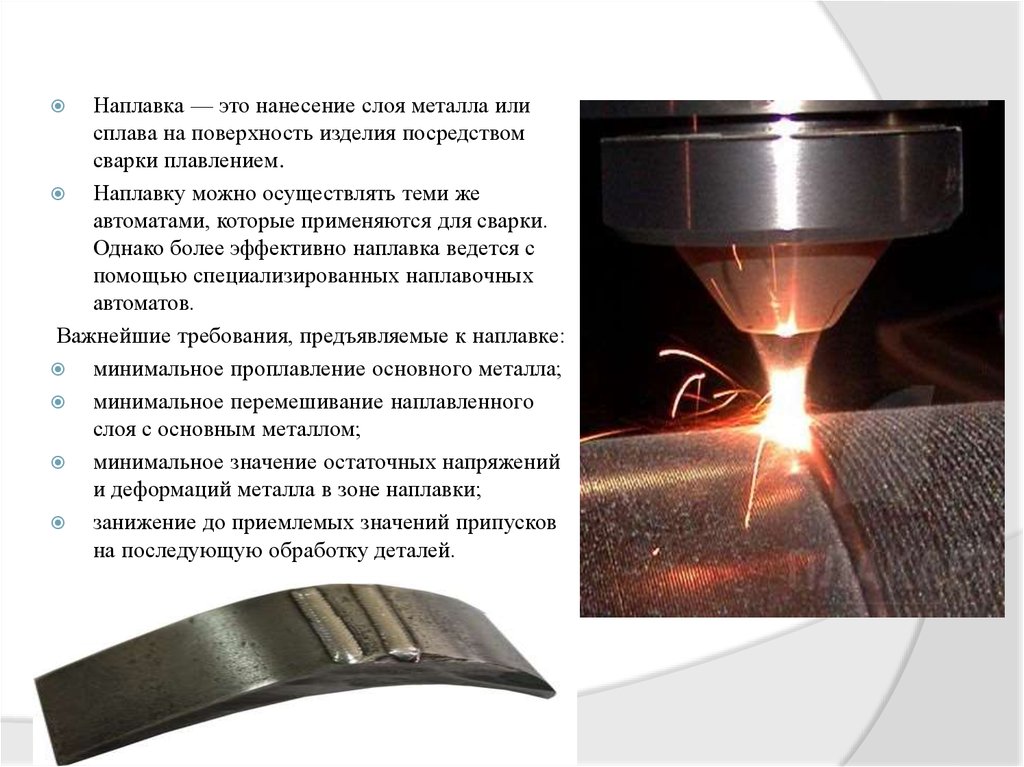

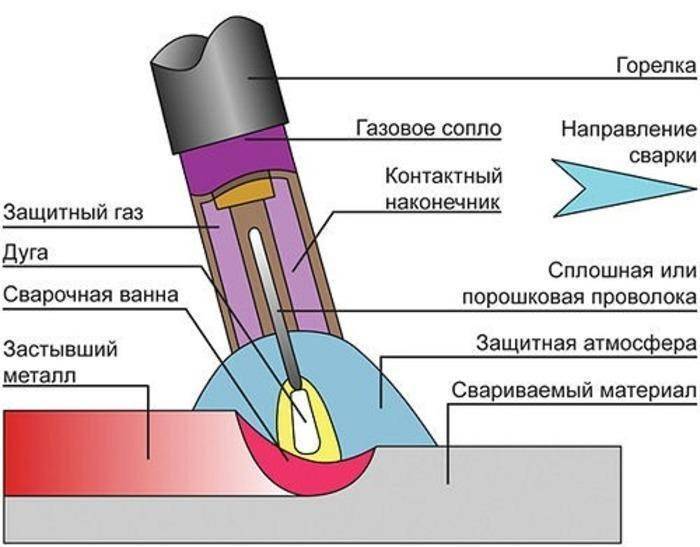

Полуавтоматическая термическая сварка: технология

Использование данной технологии подразумевает использование специальной проволоки, которая с помощью автоматической системы устройства подается в рабочую зону, где быстро плавится и позволяет обеспечить прочность соединения. В качестве защитных газов можно использовать аргон и CO2. Основное назначение этого газа — защитить сварочную ванну от воздействия воздуха, который может значительно ухудшить качество соединения металла.

В полуавтоматической технологии используется специальное оборудование, позволяющее быстро оплавлять кромки. При этом эта технология проста и может быть выполнена как профессиональными специалистами, так и обычными домовладельцами, если им необходимо наладить прочное соединение элементов. Сварить на таких полуавтоматах смогут даже обычные домовладельцы, обеспечивая высочайшее качество выполненного стыка.

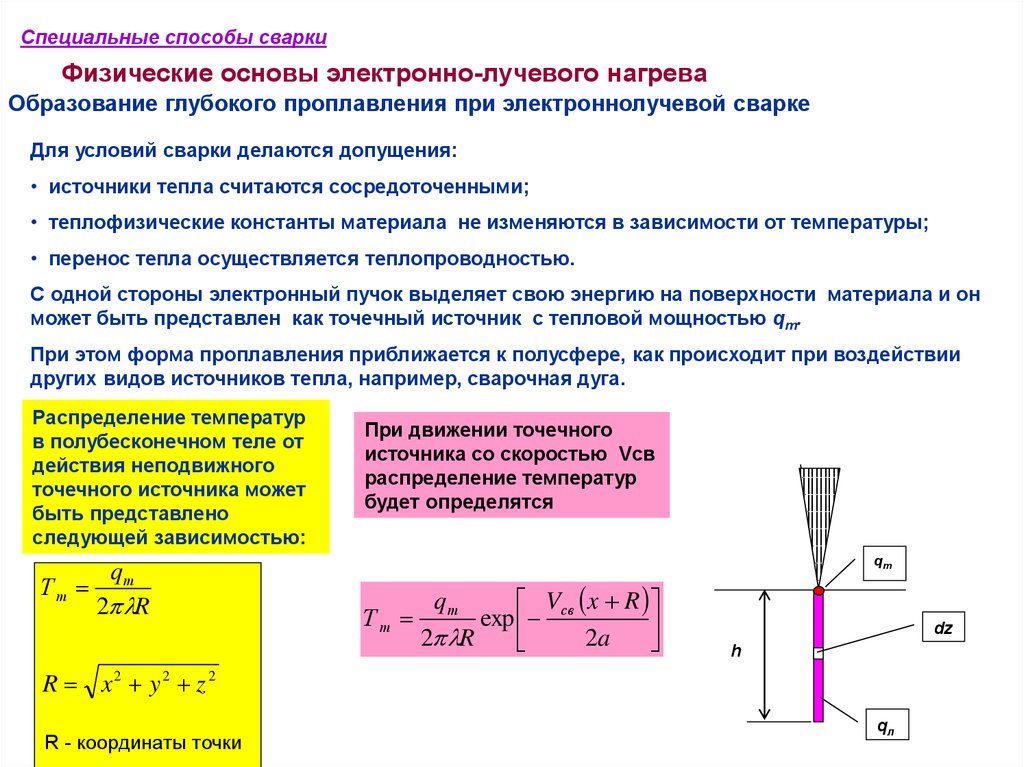

Аргонодуговая сварка

Этот вид термической сварки предполагает использование вольфрамовых электродов, которые подводятся к горелке. После того, как соединение выполнено, этот электрод автоматически подается в пламя горелки, плавится и опускается в шнур, обеспечивая соединение на молекулярном уровне. Для защиты сварочной ванны от негативного воздействия кислорода используется аргон, препятствующий образованию окислительной пленки. Аргон поступает из баллона со сжатым газом, соединенного с горелкой. Подача аргона регулируется редуктором, устанавливая его в определенное положение в зависимости от конкретного типа металлических элементов.

Правила безопасности

Сам процесс термического соединения металлических конструкций прост в исполнении, но требует неукоснительного выполнения техники безопасности:

- Строгие меры для организации хранения патронов и смесей, которые должны находиться в сухих, хорошо отапливаемых складских помещениях.

- Нельзя использовать отсыревшие смеси или патроны, так как качество сварки будет снижено.

- Условия применения довольно жесткие: температура окружающей среды допускается не ниже +10 °C; места стыковки обезжирить, зачистить до блеска.

К проведению работ допускаются только опытные исполнители, имеющие специальный допуск.

Качественная термическая сварка металлов

Среди преимуществ данной теплотехники можно выделить следующие:

- Отличная сила сцепления.

- Низкая трудоемкость.

- Бюджетный.

- Минимальная металлоемкость.

Если говорить о недостатках, то можно отметить следующее:

- Неровности на поверхности детали и наличие оксидной пленки значительно ухудшают качество соединения.

- Термическая сварка возможна только с близкими по тугоплавкости металлами.

Термическое влияние сварки

Термогазовая сварка предполагает нагрев металла в зоне стыка с помощью газового пламени. В такой газовой горелке можно использовать другой газ, который эффективно нагревает металл до жидкого состояния, а после кристаллизации и затвердевания обеспечивается максимально прочное соединение. Газовые горелки позволяют оптимально регулировать температуру пламени, что, в свою очередь, позволяет работать с материалами различных огнеупоров. Газовая сварка может осуществляться как по классической технологии термической обработки металлов, так и с использованием дополнительного заполняющего материала. Эти электроды выпрямляются одновременно с соединяемыми металлами, кристаллизуются и соединяют материалы на молекулярном уровне. Необходимо учитывать свойства конкретных металлов, сплавы которых взаимодействуют друг с другом.

Среди преимуществ данной технологии можно отметить простоту этой работы и отличное качество связи. При этом следует отметить, что данная технология предполагает использование специального оборудования, в том числе баллонов со сжатым газом, поэтому проводить такие работы с газом могут только сертифицированные специалисты, имеющие большой опыт работы с такими газовыми горелками

Кроме того, следует уделять должное внимание качеству используемого оборудования

Как горит термит

Капсула с термитом помещается в тигель, после чего на поверхности заряда должен создаваться тепловой удар. Чтобы получить эталонную алюмотермическую реакцию, тепловой удар должен быть не менее 1350 ° C.

Сила начального возгорания быстро увеличивается. На пике горения температура может достигать более 3000 C. Такой высокий нагрев за секунды превращает загрузку в расплавленную жидкость, которая перемещается из тигля в форму.

Часть температуры, выделяющейся при сгорании термита, расходуется на нагрев как тигля, так и соединяемых металлических поверхностей. Это несколько снижает эффективность термитов. Чтобы минимизировать теплопотери, сопрягаемые поверхности перед установкой формы хорошо нагревают, на самом деле они очень горячие.

После заполнения формы расплав нагревает прилегающие металлические поверхности до высокой температуры. Контактная площадка по сути становится единым целым, как при естественном литье. Так образуется термитный сустав.

Скорость реакции термитов обычно находится в пределах 20-30 секунд. Конечно, точное время горения термитов зависит от объема партии.

При сгорании заряда шлак всплывает вверх. Это связано с разницей в плотности расплавленного металла и негорючих включений. После непродолжительного охлаждения, обычно около 5 минут, снимите тигель и разберите форму. Поверхности термитного шва должны быть чистыми. Если были соединены достаточно крупные детали, например, рейки, шов обычно зачищается болгаркой с шлифовальной насадкой.

Шов термитов имеет отличные физико-механические свойства. Металл в области такого шва имеет качественную мелкозернистую структуру. Швы термитов не имеют раковин и других дефектов. В некоторых случаях швы термитов сжимаются, чтобы сделать суставы невероятно прочными.

Механический класс сварки

Главная особенность способов сварки, относящихся к данному классу, — механическое воздействие на металл с целью нагревания. Выделяемое тепло плавит металл, происходит его соединение. Способы, с помощью которых производят сварку — трение, взрыв, давление, ультразвук.

5.1 Трение

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

- Трение с перемешиванием.

- Инерционная.

- Колебательная.

- С непрерывным приводом.

- Радиальная.

- Орбитальная.

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Механическое сваривание материалов

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

Сварка трением происходит в результате быстрого вращений. Она деталь так плотно прижата к другой, что при вращении происходит сильное трение и разогрев до расплавления. Это обеспечивает надежное соединение заготовок.

Если взять две металлические пластины, очистить от загрязнений и сильно прижать, то при давлениях в несколько десятков тысяч атмосфер происходит пластическая деформация, приводящая к образованию межатомных связей двух частей. В итоге получается неразрывное соединение. Такой способ называется холодной сваркой.

Чтобы возникли силы атомного взаимодействия, между двумя деталями иногда используется взрыв. В этот момент свариваемые детали сближаются так, что возникают атомные связи, которые обеспечивают надежное соединение изделий.

Еще один вид сварки – ультразвуковой. Высокочастотные волны вызывают колебания атомов в металле, и те становятся такими значительными, что вызывает атомные взаимодействия. Итог – надежное соединение.