Самодельные тиски: минимум деталей – максимум эффекта

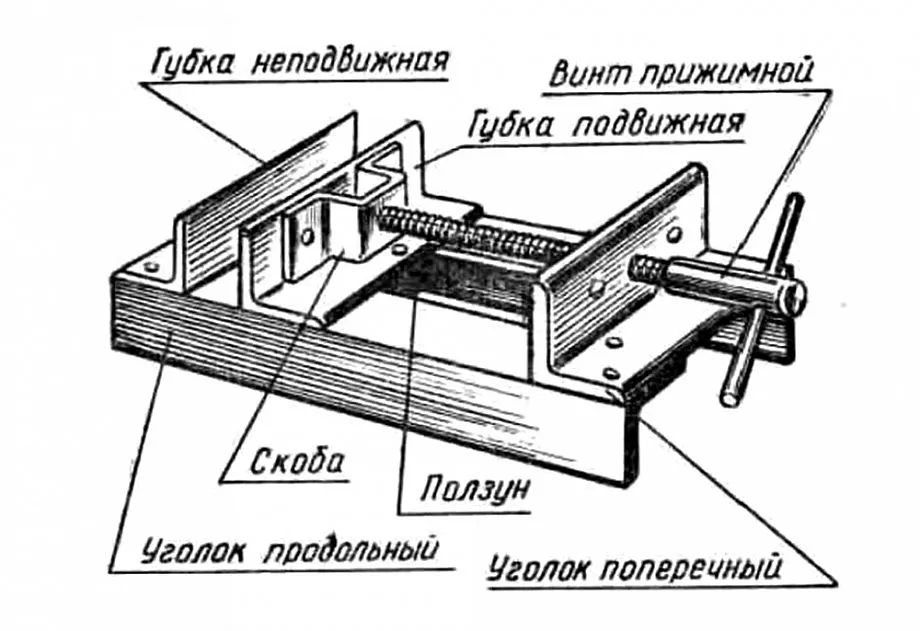

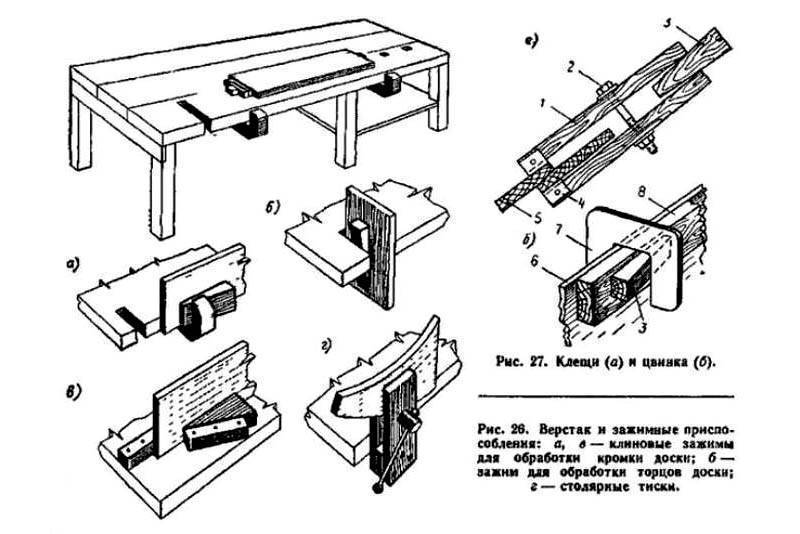

Если обратить внимание на магазинные инструменты данного вида, то они представляют собой корпус и подвижную планку. Она, в свою очередь, может перемещаться по двум направляющим. Инструмент нужно прикручивать винтами и специальными болтами к поверхности

Губки сделаны таким образом, что всегда можно крепить разные накладки: деревянные, пластмассовые или из другого мягкого материала. Рассмотрев принцип работы и устройство, вполне можно спроектировать самодельные тиски

Инструмент нужно прикручивать винтами и специальными болтами к поверхности. Губки сделаны таким образом, что всегда можно крепить разные накладки: деревянные, пластмассовые или из другого мягкого материала. Рассмотрев принцип работы и устройство, вполне можно спроектировать самодельные тиски.

Первым делом надо приобрести составляющие инструмент детали. Понадобится винт, с резьбой на 20 мм и длиной резьбы 150 мм, его можно найти в спортивных уголках, обычно он вставлен внутри вертикальных трубок. Его предназначение – плотно прижимать конструкцию к потолку. Предпочтение надо отдавать наиболее длинным винтам, это позволит увеличивать расстояние между губками. Нужны также шпильки, они часто бывают в старых деталях, но можно купить и в магазине

Если же их не нашли, то можно использовать похожие крепежные элементы, например, обратить внимание на крепления для зеркал у мопедов. Часто там они немного изогнуты, но их можно выпрямить кувалдой. Надо, чтобы головка винта имела прорезь, потому что часто случается так, что она не подходит под размеры ручек, но это легко исправить, надо воспользоваться круглым напильником: несколько движений – и отверстие расширено

Хорошей ручкой для закручиваний может быть винт с кольцом. Далее мастерится неподвижная губка, она может быть сделана из. Ее нужно прочно прибить к поверхности стола. А вот подвижную часть изготавливают из доски, где толщина примерно около 20 мм, а ширина – 18 мм. Длину у подвижных губок надо делать около 50 см

Надо, чтобы головка винта имела прорезь, потому что часто случается так, что она не подходит под размеры ручек, но это легко исправить, надо воспользоваться круглым напильником: несколько движений – и отверстие расширено. Хорошей ручкой для закручиваний может быть винт с кольцом. Далее мастерится неподвижная губка, она может быть сделана из . Ее нужно прочно прибить к поверхности стола. А вот подвижную часть изготавливают из доски, где толщина примерно около 20 мм, а ширина – 18 мм. Длину у подвижных губок надо делать около 50 см.

В досках сверлят отверстия, пользуясь перовым . Его нужно отрегулировать по диаметру в 21 мм. В шпильках тоже должны быть отверстия, и сделать их можно, используя обычное сверло, где диаметр равен 10 мм. Чтобы, делая тиски своими руками, завершить работу быстрее, а результат получить аккуратнее, доски между собой желательно сколотить, а после завершения работы гвозди просто удалить. После того, как отверстия готовы, шпильки и винты останется только вставить, также наживляются все гайки и болтики.

Если нужно работать с короткими заготовками, то нужно будет только переставить шпильки. Для этого надо просверливать еще отверстия, и они должны находиться на близком расстоянии к зажимным винтам. В зависимости от того, какие будут подобраны детали, можно изготовить тиски разного размера. Это позволит работать с досками любой длины и с деталями разных размеров и формы

Важно, чтобы во время работы данный инструмент был крепко прикреплен. Русские мастера всегда славились своей изобретательностью, чего только не делается руками человека. Как говорится в одной фразе: «Было бы желание, а остальное – все мелочи»

Как говорится в одной фразе: «Было бы желание, а остальное – все мелочи».

В случае необходимости изготовить подходящие тиски своими руками несложно. Дело не только в том, что предлагаемые производителями инструменты дороги, громоздки и тяжелы: они зачастую не соответствуют запросам домашнего мастера. Особенно это сказывается, когда нужна высокая точность деталей, строгая параллельность или перпендикулярность их поверхностей, возможность легко перемещать тиски с одного места на другое и т.д.

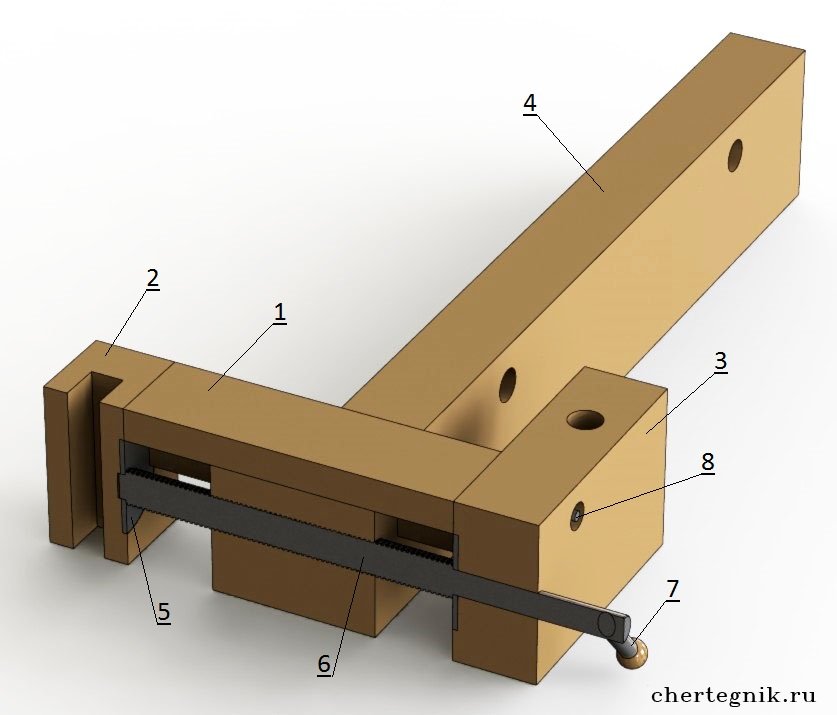

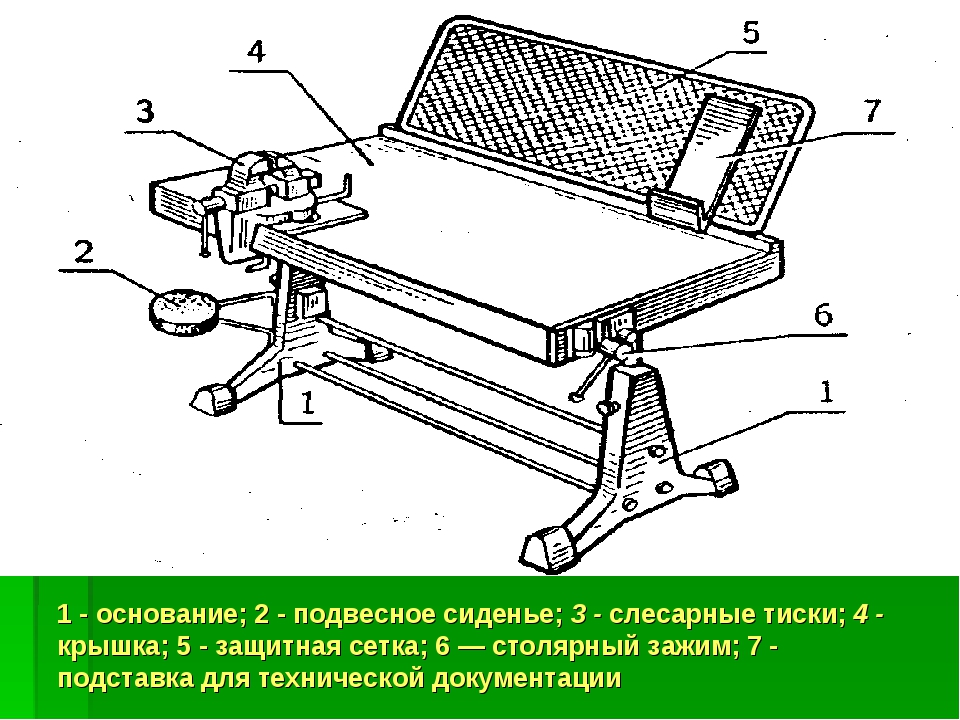

Рисунок 1. Слесарные тиски В. Легостаева.

Точно сверлить отверстия, качественно обрабатывать заготовки, удерживая их руками или пассатижами, очень трудно, а часто просто невозможно. Нужны слесарные тиски. Удобная работа с деревянными изделиями, резьба по дереву невозможна без столярных тисков. И те и другие необязательно покупать в магазине – при наличии соответствующих навыков их нетрудно изготовить самостоятельно.

Изготовление сверлильного станка

Необходимые материалы

Самодельные тиски для сверлильного станка в домашних условиях изготовить довольно просто. Они не нуждаются в сложных расчетах и конструкторских разработках. В сети можно найти очень много качественных чертежей слесарных тисков. Очень простая, но качественная конструкция изготавливается при помощи железных труб или швеллера.

Для сборки слесарных тисков своими руками понадобятся такие материалы:

- Небольшая железная труба, которая будет служить внутренней подвижной деталью устройства;

- Железная труба меньшего размера, которая будет выполнять роль внешней неподвижной части;

- Большая гайка размером М16;

- Большой винт размером М16;

- Специальный вороток, через который вращение будет передаваться винту;

- Две металлические опоры, которые будут фиксировать на станине неподвижную часть;

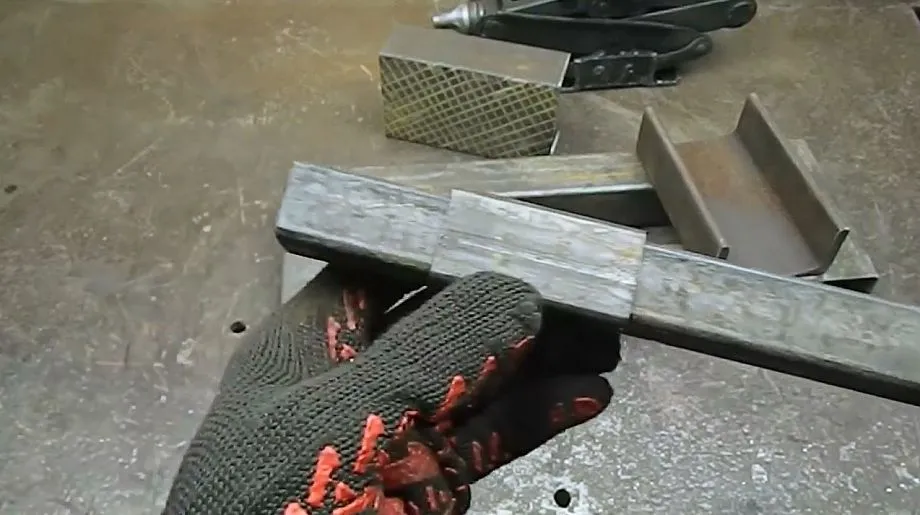

- Два отрезка металлического прямоугольного профиля, которые будут служить губками тисков;

- Несколько стопорных гаек размера М16.

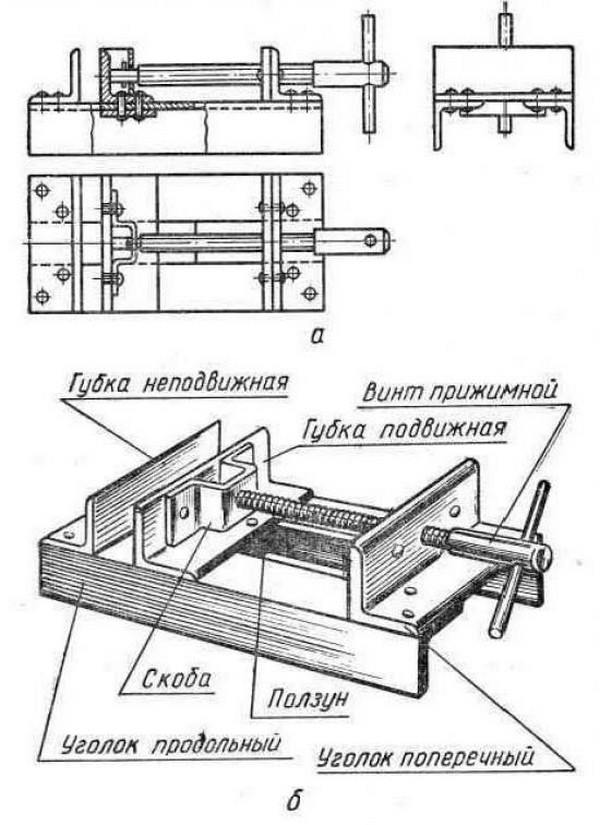

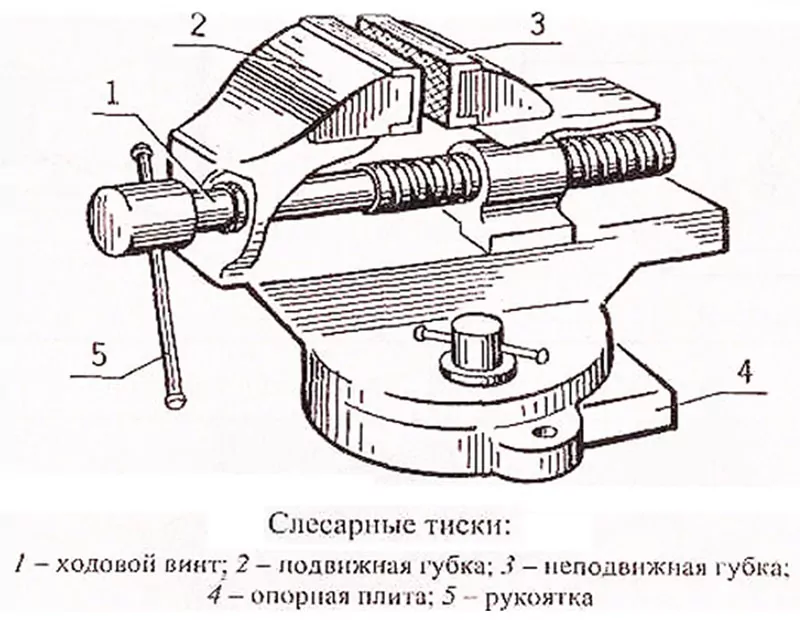

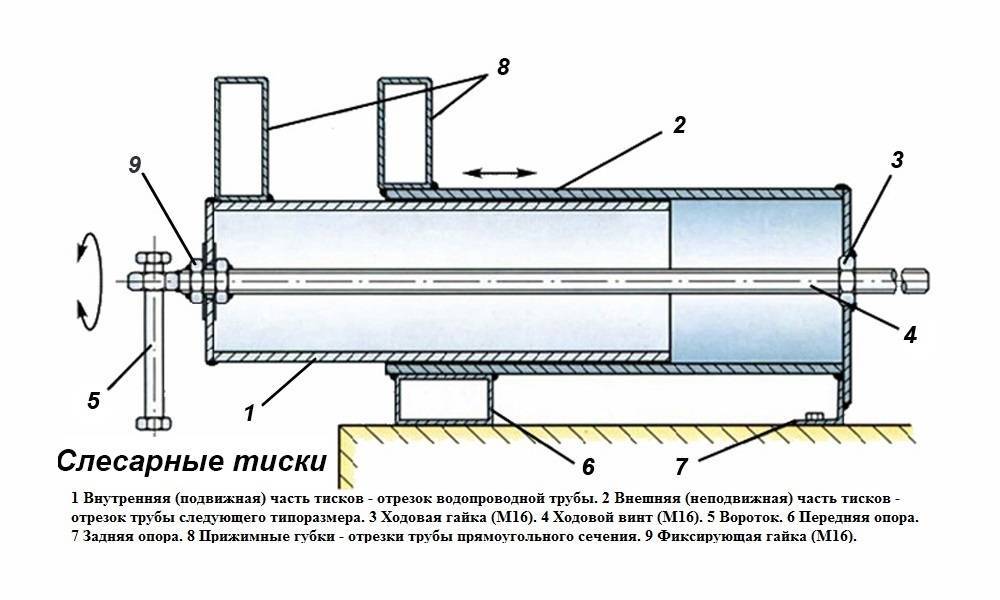

Слесарные тиски

Собирать такую самодельную конструкцию необходимо начать с того, что к краю торца металлической трубы большого размера, которая будет неподвижным узлом устройства, прикрепляют фланец при помощи ручного сварочного аппарата. В центр фланца нужно приварить гайку размером М16. Далее, к торцу железной трубы меньшего размера необходимо приварить еще один фланец и в него пропустить ходовой винт.

На ходовой винт, который находится снаружи фланца, необходимо надеть шайбу и накрутить гайку. Далее, она надежно приваривается к винту. Еще одну шайбу стоит установить между поверхностью металлического фланца и гайкой. Это поможет снизить силу трения между ними. На этом этапе работ необходимо быть очень внимательным и не допустить ошибок.

После сборки подвижного узла приспособления нужно вставить его в металлическую трубу большего размера и закрутить другой конец винта в другой фланец. Для того чтобы присоединить вороток к винту, который немного выступает из трубы меньшего размера, стоит приварить к нему гайку или мушку. В ее сквозное отверстие и нужно пропустить вороток.

Хорошие зажимные губки для стоит сделать из небольших прямоугольных труб. Их нужно закрепить к неподвижной и подвижной деталям устройства. Чтобы тиски были намного устойчивее, к низу неподвижной железной трубы необходимо приварить несколько опор. Их роль могут выполнять прямоугольные трубы и куски уголков.

Труба малого размера при вращении ходового винта тоже способна проворачиваться. Это делает применение подобной конструкции очень проблематичным. Чтобы этого избежать, сверху неподвижной трубы стоит проделать небольшую прорезь, а в подвижную часть закрутить фиксатор. Этот винт должен перемещаться в прорези

, не допуская вращения малой трубы.

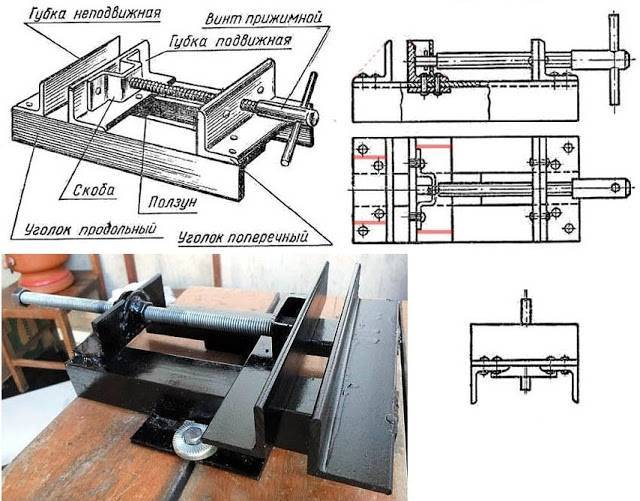

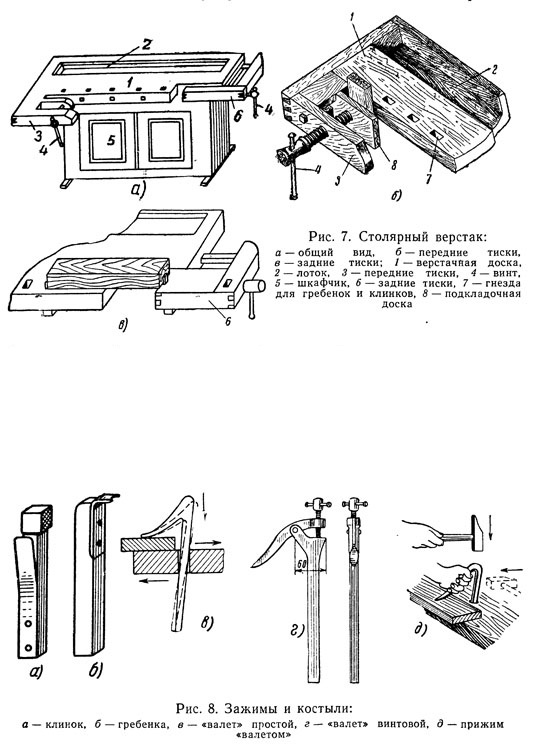

Столярный инструмент

Многим людям довольно часто приходится обрабатывать деревянные детали. Эта обработка обычно связана со сборкой разных конструкций из дерева или их ремонтом. Делать такую работу, применяя заводские устройства с железными зажимными губками, очень неудобно. А также это может привести к повреждениям деревянного изделия, возникновениям трещин или вмятин. По этой причине для деталей из дерева лучше применять самодельные тиски. Чтобы их собрать, не понадобится много времени и сил.

Чтобы собрать столярные тиски своими руками, нужно найти такие материалы:

Станина подобной крестовой конструкции, на которой закрепляются направляющие из металла, фиксируется на рабочей поверхности верстачного стола с помощью болтов или саморезов. В подвижной губке тисков и в корпусе нужно . Они необходимы для винта и двух металлических направляющих. Эти сквозные отверстия стоит просверлить одновременно в обоих брусках, чтобы они были на одном уровне относительно друг друга.

Далее, направляющие закрепляются в корпусе станочного изделия, а на них одевается подвижная губка. В центральное сквозное отверстие двух угловых брусков необходимо вставить ходовой винт, на который с задней части корпуса прикручивается гайка. На другой конец винта, который выходит за переднюю часть подвижной части, нужно тоже навернуть и приварить стопорную гайку. Чтобы прикрепить к винту вороток, стоит просверлить в нем сквозное отверстие такого же диаметра. Далее, к воротку приваривается еще одна гайка.

Работают такие столярные мини-тиски очень просто. Вращаясь, ходовой винт закручивается в металлическую гайку, которая приварена к обратной стороне корпуса изделия. Тем самым подвижная губка притягивается к неподвижной части. Их принцип действия очень похож на домкрат.

Самостоятельное изготовление слесарных тисков

Тиски станочные можно сделать самим, изготавливая ходовой винт или приобретая готовые образцы. Его протяженность соответствует 140 мм, а резьба М20. Подобные элементы имеются на конструкциях спортивного назначения. Для самостоятельного изготовления нужно купить крепкий прут из стали, его диаметр приравнивается 19-20 мм. Резьба нарезается вручную или изготавливается в специальной мастерской на токарном станке. В таком случае можно рассчитывать на более точные размеры.

В соответствии с заданными габаритами резьбы, дистанция между держателями губок равна 75-80 мм. Эти габариты подойдут для устройства личного производства. Вверху винта нужно сделать разрез, чтобы зафиксировать держатель. При использовании этого элемента со снаряда спортивного плана такое отверстие имеется в готовом виде, нужно лишь его немного увеличить напильником округлой формы. Применение изготовленного своими силами болта дает повод для сооружения такого проема сверлом с калибровкой, соответствующей 8-9 мм. Рукояткой может служить железный штырь протяженностью в 10 см.

Для ее надежной фиксации необходимо проделать по краю проемы в 5 мм, врезать резьбу и вкрутить винты М5, их длина равна 3,5-4 см.

После этого тиски станочные необходимо оснастить шпильками в количестве 2 штук. В таком случае берутся закрепляющие элементы у зеркал мотороллера. Чаще всего они имеют несколько выгнутую форму, исправить которую можно молотком или небольшой кувалдой. Шпильки позволят перемещать губку подвижного вида. Они могут изготавливаться самостоятельно из стального прутка с поперечным положением в 8-10 мм. Ножовкой отрезаются небольшие элементы от этого железного штыря. Края должны быть обработаны напильником.

Для удерживания машинных частей в рассматриваемых устройствах применяют губки. Они могут изготавливаться из древесины при условии, что в качестве примера фиксирующих деталей будут применяться предметы, в которых отсутствует любой из металлов. Таким материалом могут служить доски из сосны, их высота равна 40-50 мм. Они потребуются для изготовления недвижимой губки, ее сразу же фиксируют на поверхность стола. Конечно, это делается в том случае, если конструкцию не будут перемещать в другое место. Чтобы соорудить движимый элемент, берут доску из березы длиной 50 см и высотой в 18-22 см.

Как сделать столярные тиски самостоятельно

Для работы с металлическими деталями и заготовками используются слесарные тиски. Если же возникает потребность в обработке деревянных заготовок, то для таких целей слесарные тиски подходят меньше всего, так как они имеют некоторые недостатки. Фиксируемые детали могут деформироваться, поэтому для работы с деревообрабатывающими материалами рекомендуется пользоваться слесарными тисками. Покупать их специально для работы с деревом совсем не обязательно. Для таких случаев можно сделать столярные тиски своими руками. Инструкцию по изготовлению рассмотрим подробно.

Столярные тиски делаются из дерева, что является преимуществом при их изготовлении. При работе с деревом исключается необходимость применения сварочного аппарата. Для сверления отверстий используется дрель, а для отрезания деталей будущего инструмента, применяется ручная ножовка, лобзик или болгарка с диском по дереву.

Первым делом подготовим винт. Для этого отрезаем необходимую длину шпильки

На шпильку накручивается с одной стороны гайка

Используя водопроводный тройник, следует надеть его центральным отверстием на шпильку

Причем важно соблюдать, чтобы шпилька не выступала за грани двух параллельных отверстий тройника. Просверлить по центру тройника отверстие для установки болта под ключ на «10»

Сверлить необходимо тройник вместе со шпилькой

В полученное отверстие установить болт под ключ на «10». Таким способом изготавливается рукоятка для будущего инструмента

Далее переходим к изготовлению губок тисков. Для этого из доски, толщиной не менее 6 см, следует отрезать необходимую длину — 20-30 см

Две доски должны получиться одинакового по длине размера. Именно эти доски будут выступать в качестве фиксирующих губок

По центру обеих досок требуется просверлить центральные отверстия, через которые будет проходить шпилька

Просверливаем дополнительные отверстия по бокам обеих досок, которые нужны для направляющих

В одной доске на центральном отверстии нужно сделать паз для размещения гайки

Теперь завинчивается гайка и насаживается шайба на шпильку со стороны, где имеется сквозное отверстие

Устанавливаем шпильку в центральное отверстие доски с пазом

С другой стороны шпильки устанавливается шайба, и насаживается тройник, фиксирующийся болтом

Гайку с обратной стороны доски следует затянуть, утопив ее в пазу. Чтобы предотвратить в будущем вращение этой гайки, ее необходимо соединить со шпилькой. Для этого можно воспользоваться сваркой, но альтернативный способ — применить дрель. При помощи дрели сверлится отверстие в гайке, насаженной на шпильку, посредством которого обеспечивается жесткая фиксация двух деталей

Используя соответствующего диаметра болт, необходимо его забить в отверстие, сделанное в предыдущем пункте

Собираем конструкцию, получая в итоге подвижную губку тисков

Используем два металлических стержня, которые необходимо установить в боковые отверстия доски

К столу или верстаку присоединяется вторая доска, которая будет играть роль неподвижной губки столярных тисков. Для этого фиксируем доску струбциной к столу, после чего сверлим отверстия в конструкции стола

Приступаем к сборке конструкции. Для этого необходимо соединить две части, используя широкую гайку. После накручивания гайки на шпильку, необходимо обвести ее грани по периметру

По полученной разметке необходимо вырубить паз, воспользовавшись стамеской. Это необходимо для того, чтобы зафиксировать гайку в губках тисков

Утапливаем гайку в конструкцию губки

Получается практически готовые столярные тиски, на которых не хватает только рукоятки. Сделать ее можно из деревянной трубки соответствующего диаметра. После этого собираем инструмент

Чтобы направляющие свободно перемещались в неподвижной губке, следует изготовить стальные втулки, и установить их внутрь отверстий. Неподвижная губка фиксируется к поверхности стола посредством саморезов. Причем к этому делу нужно отнестись ответственно. Предварительно следует просверлить отверстия, а также сделать пазы для шляпок саморезов. Ведь поверхность доски является рабочей частью столярных тисков, поэтому любые выступы на ней и прочие дефекты негативно отразятся на качестве обрабатываемых заготовок.

Вот таким вот несложным способом можно изготовить в домашних условиях столярные тиски. Причем для их изготовления не понадобится покупать материалы, так как все самое необходимое наверняка имеется в распоряжении у каждого домашнего мастера.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Тиски – один из самых важных инструментов в любой мастерской. Он позволяет расширить круг работ и повысить эффективность: благодаря им руки мастера свободны, а обработка деталей осуществляется на высоком уровне, причем без посторонней помощи. Немногие знают о том, что достаточно качественные тиски можно изготовить своими руками. Необходимо лишь проявить долю смекалки, умений и внимательности. Далее о тонкостях процесса создания инструмента.

Тиски широко применяются при строительных работах в качестве удерживающего элементы инструмента для различных деталей. Рассматриваемое изделие представлено в виде основы (корпус) с двумя зажимными трубками, которые позволяют крепко держать деталь во время осуществления фрезеровальных, строгальных работ либо сверления.

Тиски считаются одним из основных слесарных инструментов, ведь именно от прочности закрепления деталей будет зависеть качество их финальной обработки. Кроме того, подобное изделие освобождает обе руки, позволяя таким образом максимально точно осуществлять те или иные процессы.

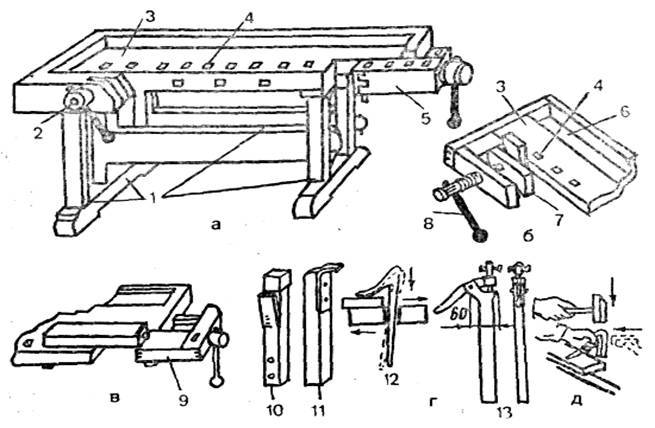

В зависимости от эксплуатационных особенностей тиски делятся на две категории: столярные и слесарные. Последние, в свою очередь, делятся на поворотные и статичные. Статичные слесарные тиски бывают стуловыми и параллельными. Первые не имеют элементов для постоянного крепления и более легко монтируются/демонтируются. Вторые же отличаются более габаритными размерами и крепятся на рабочей поверхности основательно.

Слесарные тиски предназначены преимущественно для работы с достаточно мягкими материалами: пластиком, деревом и пр. Они имеют высокие зажимные губки, которые либо закрепляются статично, либо поворачиваются на основании.

Станочные же предназначены для работы с жесткими материалами, к примеру, металлом. Зажимные губки у них менее высокие для большего удобства и эффективности работы.

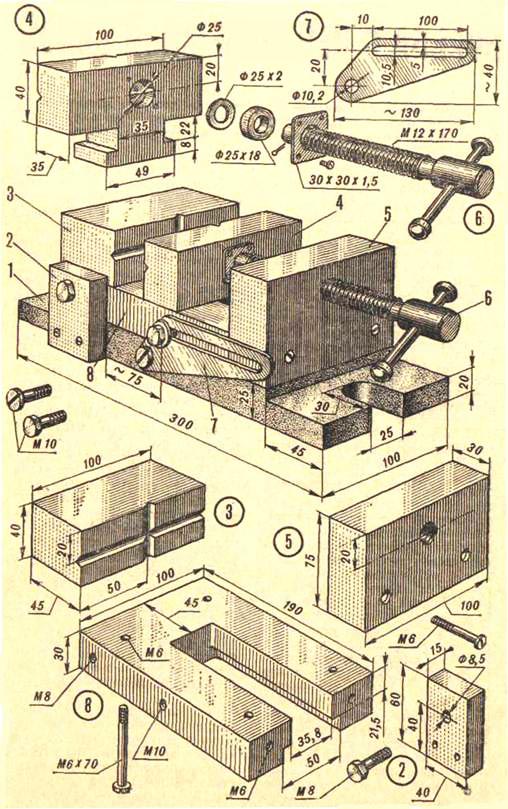

Приступаем к сборке механизма

Итак, начинаем собирать самодельные тиски для сверлильного станка, хотя их можно будет использовать и по другому назначению. То есть, такие тиски можно поставить в гараже, домашней столярке или другом месте – просто их можно будет снимать и переносить куда угодно.

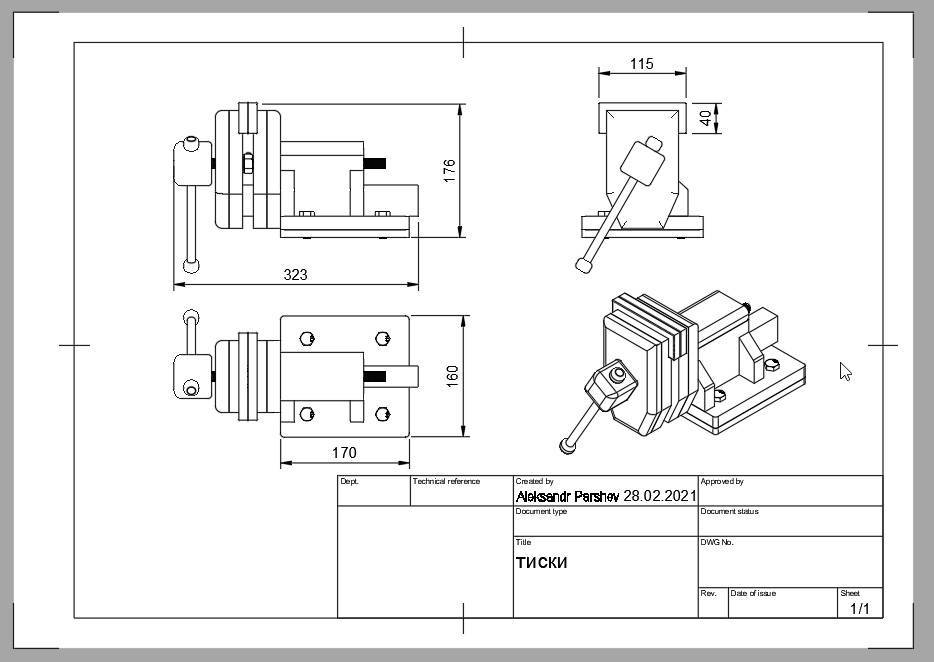

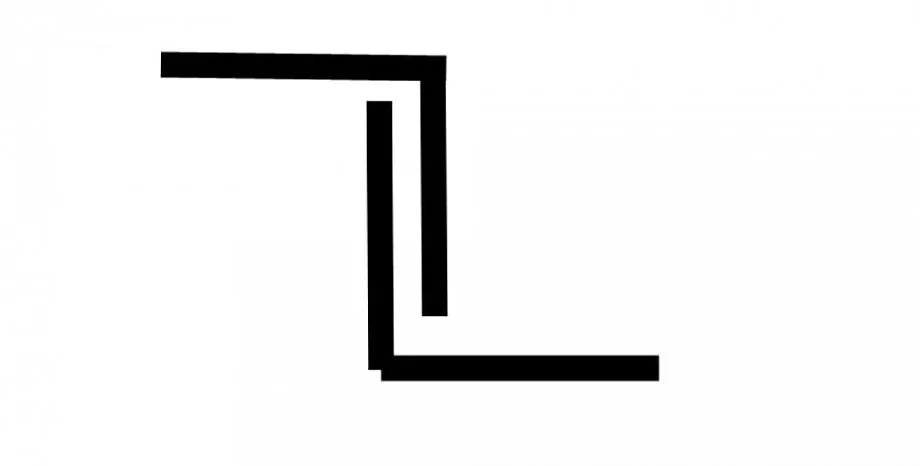

Давайте определимся с площадью наших тисков: я предлагаю сделать их 300×200 мм – для деталей средней величины этого будет достаточно. Сначала отрежем 4 заготовки уголка длиной 300 мм для опоры станины. Раскрой делайте болгаркой, но предварительно отметьте места реза под слесарный уголок. Теперь в двух заготовках просверлите по два отверстия в одной полке – они будут необходимы, если возникнет потребность зафиксировать такой механизм стационарно.

Возьмите одну просверленную заготовку, а другую без отверстий и сварите их в один профиль по принципу, показанному на верхнем изображении. Должна получиться фигура, слегка напоминающая литеру Z, только с ровной вертикалью. То же самое сделайте и с двумя оставшимися заготовками уголков. Теперь вы имеете превосходные опоры с усиленной стойкой – если толщина полок профиля 4 мм, то это будет 8 мм, и такую основу погнуть не удастся (конечно, если не сделать это специально).

Теперь отрежьте два уголка по 200 мм для неподвижной губки и поперечины, которая одновременно послужит отправной точкой для винта, а одну 160 мм для подвижной губки. Короткую заготовку усильте по торцам косынками, как это показано на верхнем изображении. Две заготовки для неподвижных перемычек тоже нужно усилить, но при этом, отступив от торцов по 20 мм – это будет место для направляющих. Приварите длинные заготовки на края Z-профилей – рама готова.

С одной стороны перемычки просверлите отверстие для винта, но большее по диаметру, например, Ø 14 мм. Пока шпилька не имеет никаких набалдашников, накрутите на неё гайку, вставьте в приготовленное отверстие и с другой стороны накрутите другую гайку так, чтобы винт почти доходил до неподвижной губки. Внутреннюю гайку со шпилькой опустите на нижнюю полку, чтобы гайка была почти на краю, и прихватите её сваркой. Выровняйте шпильку так, чтобы он был строго параллельным Z-профилям. Подкрутите наружную гайку вплотную к вертикальной полке опорного уголка и тоже только прихватите. Проверьте, как работает винт. Если все в порядке, то с двух сторон внутренней гайки приварите косынки для усиления, а наружную, обварите по периметру.

Приступим к изготовлению ползуна. Замеряйте точное расстояние между вертикальными полками и отрежьте два профиля 20×20 мм по этой длине. Отрежьте ещё два профиля 25×25 мм длиной 30 мм и наденьте заготовки, как это показано на фото вверху – это будут направляющие для ползуна. Приварите их строго параллельно к Z-профилям, но не забывайте, что со стороны упора есть косынки, значит, на идентичное расстояние отступите от торцов неподвижной губки. При установке этих деталей обязательно используйте штангель (не рулетку) и слесарный уголок – чем точнее вы это сделаете, тем свободней будет ход. Приварите подвижную губку к фрагментам профиля 25×25 мм, но сделайте это, прижав уголок к неподвижной губке, чтобы точнее соблюсти соотношение. В процессе сварки подставьте под нижнюю полку губки по 3-4 кусочка тетрадных листков – так под ней получится зазор, облегчающий движение.

Теперь возьмите напильник и сделайте с него две одинаковых полосы, которые приварите на обе губки для жесткости крепежа деталей. Осталось приделать вороток к винту. Отрежьте кусочек трубки длиной 50-60 мм, насадите на шпильку и приварите, оставив где-то 30 мм свободных. На этом участке просверлите отверстие для воротка, вставьте его и по краям приварите шайбы, чтобы он не выпадал из отверстия. В принципе, для сверлильных тисков своими руками вы сделали все необходимое, только отодвигать подвижную губку придётся вручную.

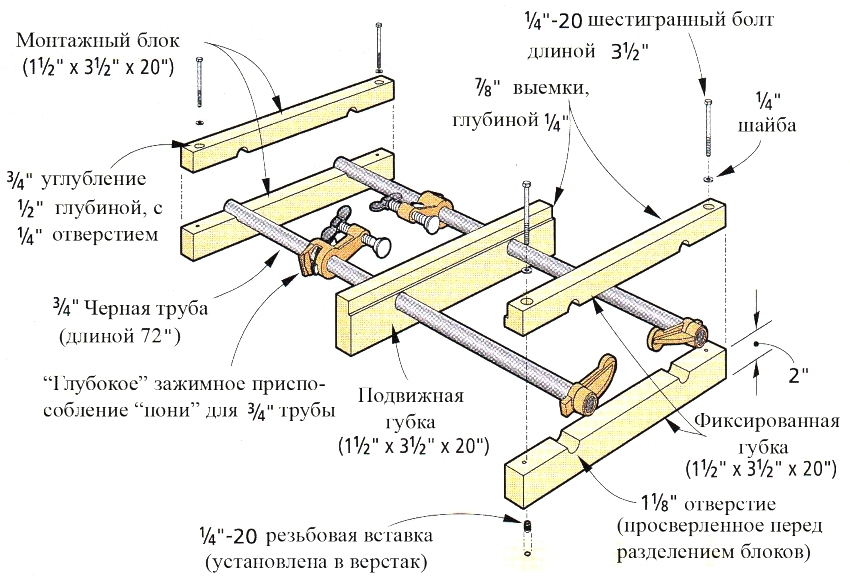

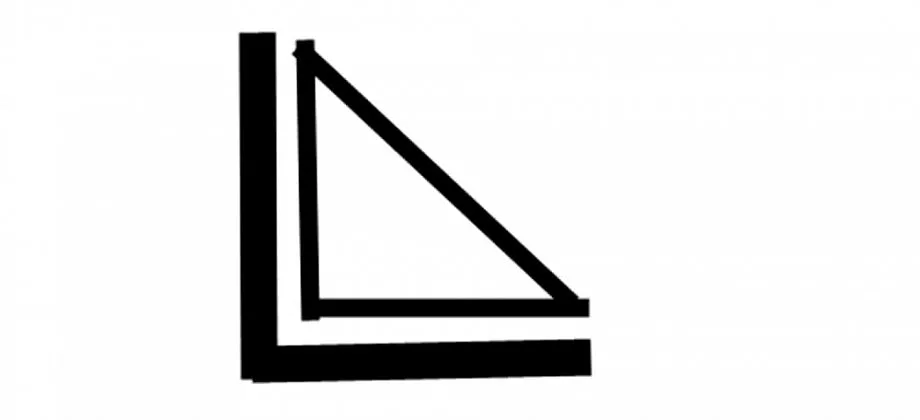

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Делаем лягушку

Ювелирные тиски в любительских работах, как сказано выше, в большинстве случаев заменимы тисками-лягушкой; их же можно зажимать в обычные тиски. Лучший ее самодельный вариант – если у ваших пассатижей или др. плоскогубцев сломалась рукоять, вверху на рис. Для сверловки губок плоскогубцев нужно приобрести твердосплавное спиральное сверло – обычное по металлу их не возьмет.

Самодельные тиски-“лягушки” (слесарные зажимы с фиксацией)

Простая замена, если пассатижи все никак не ломаются, тиски-лягушка из дубовых или буковых брусков, стальной скобы, накладных губок из стального уголка и крепежа, внизу слева на рис. Вариант попрочнее – лягушка из дверной или малой амбарной петли, внизу справа. Но над ней придется попыхтеть, пользуясь обычными тисками. Возможно, заготовку придется отпустить, нагрев докрасна и затем медленно остудив.