Что лучше: сделать самому или приобрести готовый?

Заводские модели захватов стоят недорого (от 1 510 руб.). Есть смысл их приобрести, если строительство будет проходить с очень большим объемом работ и материала.

Захват поможет значительно облегчить выполнение разгрузочно-погрузочных работ. Заводская модель имеет сертификат качества, инструкцию использования и гарантию от производителя.

Самодельный инструмент требует личного времени, желания и сбора всех необходимых приспособлений для создания устройства.

Его можно сделать самому, если присутствует возможность бесплатного наличия расходных материалов, и можно выполнить сварку на работе, у знакомых, или с приглашением человека, который поможет заварить детали. Здесь можно сэкономить личные средства (2-3 000 рублей).

При заключении договора на строительные работы со специализированными компаниями, можно быть уверенным в том, что не придется ломать голову по поводу приобретения захвата, так как весь необходимый инструментарий есть в наличии у подрядных организаций.

Какие есть инструменты для газобетона

Перед началом работ следует внимательно ознакомиться с инструментами, которые точно потребуются для качественной кладки газобетона. Это поможет избежать ненужных трат и проблем, которые могут возникнуть из-за отсутствия какого-либо прибора.

Каретка

Каретка – один из самых первых инструментов для кладки газобетона своими руками. При ее использовании скорость увеличивается в разы, а шов получается аккуратным и ровным.

Кельма и шпатель

При работе с газобетоном можно применить кельму и шпатель с зубчиками. Первой наносят клей, вторым разравнивают. Выбрав эти инструменты, следует знать, что регулировать толщину клеевой смеси будет сложнее, поскольку она зависит от наклона прибора.

Ковш

Ковш с зубцами – более дешевый инструмент по сравнению с кареткой, однако с его помощью также можно наносить равномерный слой клея.

Терка

Если поверхность блоков неровная или шероховатая, то профессионалы рекомендуют обзавестись специальной теркой. Ее применение поможет сгладить неровности, выравнить высоту блоков.

Штроборез

Штроборез предназначен для создания углублений, в которые потом закладывается арматура или коммуникации.

Ножовка

Ножовка с большими зубчиками потребуется для подрезки/распиловки блоков, чтобы получить небольшие элементы. Этим инструментом легко орудовать, дополнительным плюсом является низкая цена ножовки.

Угольник

Чтобы точно разрезать блок под углом в 90°, применяют металлический/деревянный угольник, обеспечивающий точность.

Киянка

Рисунок 2. Киянка

Рисунок 2. Киянка

Резиновый молоток, или киянка, используется для получения шва одинаковой толщины. Чтобы газоблок стоял ровно, его выравнивают, постукивая киянкой.

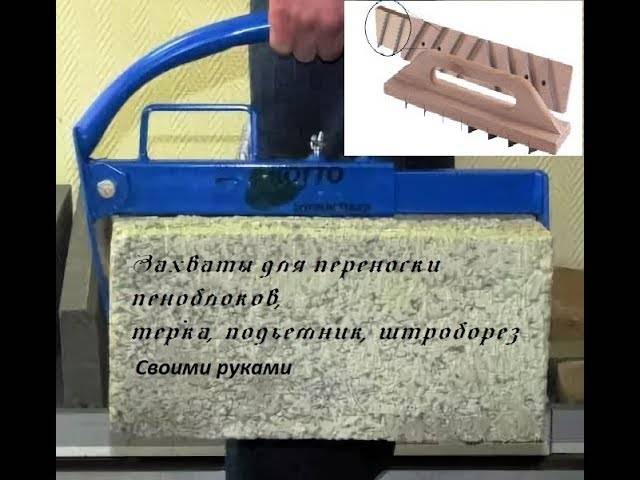

Захват по газобетону

Это специальное приспособление, призванное обеспечить легкий перенос материала. Оно становится незаменимым, если для работ используются широкие или тяжелые блоки.

Дрель

Для проделывания отверстий в материале применяют безударный тип инструментов, чтобы не испортить блок. Перфоратором лучше не пользоваться – подойдет дрель или шуруповерт средней мощности.

Строительный шнур

Строительный шнур употребляется для укладки первого ряда. Сначала выкладывают два блока, выравнивают, а затем натягивают шнур, по которому и будет осуществляться установка.

Нивелир

Это точный электронный прибор, излучающий два лазерных луча. Чем мощнее луч, тем он заметнее, что следует учитывать при работе в солнечные дни.

Основные инструменты

Для работы с газобетонными блоками широкое применение получили специальные инструменты, с основными из них можно познакомиться из таблицы:

| Наименование инструмента | Особенности |

| Такая каретка для газобетона предназначена для нанесения клеевого раствора и равномерного распределения его по поверхности ряда блоков. Это незаменимый инструмент при кладке газобетона своими руками. Для его изготовления используется оцинкованный полированный лист разной ширины. Край ковша заканчивается рядом зубцов. Кельма-ковш для газобетона имеет такие достоинства:

Недостатки инструмента:

|

Рубанок | По внешнему виду рубанок напоминает полутерок. Инструмент представляет собой деревянную или металлическую основу, на которую крепятся пластины мелкозубой пилы, а надежная ручка служит для удобного захвата приспособления. При таком расположении элементов можно срезать выступающие и выравнивать неровные участки раствора на поверхности материала. |

| При необходимости выполнить на поверхности стены пазы для прокладки проводки, арматуры или труб, используется штроборез по газобетону. Инструмент бывает ручным или электрическим. Для газобетона лучше использовать ручной вариант. Он удобный, небольшого веса, создает минимум шума. |

| По виду это резиновый молоток. Хрупкие газобетонные блоки нельзя поправлять при кладке обычными металлическими или деревянными молотками, это разрушит материал. Резина мягко устраняет неровности, не причинив структуре поверхности никакого вреда. |

| Часто для завершения ряда при кладке стен, необходим фрагмент блока. В этом случае его нужно распилить специальной ножовкой. Резать большое количество газоблоков, помогает ленточная электрическая пила для газобетона. В отличие от обычной ручной пилы, для ее изготовления используется более прочный материал, что предохраняет пластину от деформации при резке материала. |

| Это гладкая доска небольших размеров с ручкой для захвата. Инструмент применяется для устранения небольших неровностей, шлифовки стен перед нанесением на них штукатурки, шпатлевки. Помимо этого, перед укладкой нового ряда, теркой выравниваются и шлифуются все предыдущие ряды. |

Ниже представлены варианты, как подготавливаются для сооружения стен газобетонные блоки, чем пилить их в домашних условиях:

Принципы работы и разновидности устройств

Принцип работы такого приспособления для газоблока следующий: при сближении верхних торцов двух перекрещенных металлических рычагов нижние концы обжимают блок, тем самым давая возможность передвигать его на некотором расстоянии от себя, поднимать на высоту длины рычагов, и даже перемещать сразу несколько блоков, обжимая их по высоте и ширине – все зависит от размеров рычажного устройства. Рычаги соединяются на перекрестье болтовым соединением, и длина воздействующих и рабочих рычагов зависит от условий применения.

Используя захват для газоблоков, можно быстро и удобно не только создавать подготовленное рабочее место, но и производить кладку на клеевой или цементный раствор. Промышленные приспособления имеют антикоррозийную полимерную защиту, но и самодельный захват для блоков будет служить настолько долго, насколько это будет нужно, в силу простоты и надежности конструкции.

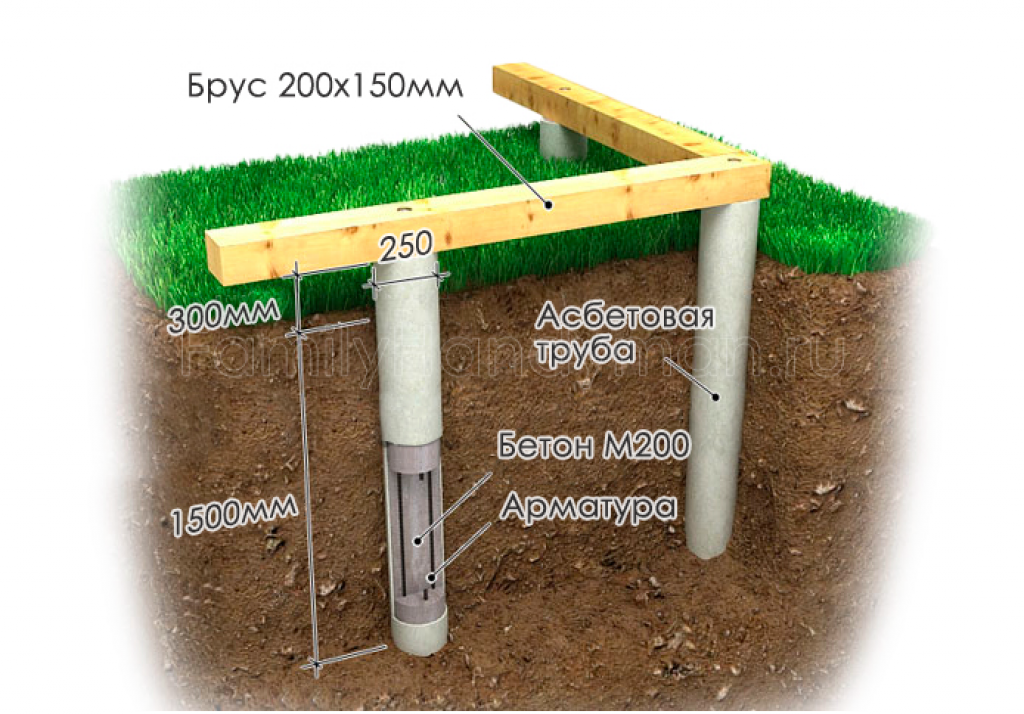

Конструктивно механические приспособления могут быть двух типов: поперечными и продольными. Поперечная конструкция промышленного исполнения производится в трех размерных вариантах: для обжимания блоков размерами 250 х 300 мм, 350 х 400 мм и 450 х 500 мм. Продольные конструкции имеют диапазон обжима только 600 х 650 мм.

Поперечная конструкция отличается устройством от продольного механизма. Поперечный захват представляет собой пару поперечных симметричных рычагов для рук. Конструкция устроена таким образом, чтобы можно было прочно зажать и перенести на требуемое расстояние (или поднять) газо- или пеноблоки подходящего размера, то есть, на ширину раскрытия захвата. Приспособление поперечной конструкции предназначено для пользования одним рабочим с удерживанием веса обеими руками.

Продольным обжимным устройством удобнее работать вдвоем, при этом блок удерживается в приемнике под собственным весом. Чтобы пористая и легко повреждаемая поверхность газоблока не царапалась и не скалывалась металлом рычагов, на рабочие поверхности наносится специальное защитное покрытие, а в самодельных захватах для этой цели можно использовать резиновые шины-накладки на рабочую часть.

Если строится дом большой площади, то в целях экономии стройматериалов и времени строительства для возведения стен используются блоки не стандартных, а бо́льших размеров, и для перемещения таких блоков изготавливаются захваты с выемками, расширяющими объем приемника. Для индивидуального строительства такие устройства неактуальны, так как стоимость укрупненных блоков выше стандартных, и под типовые проекты размеры этих изделий также не подходят.

Поэтому в частном строительстве чаще всего используют ручные прямоугольные конструкции захватов. То есть, блоки для укладки ряда должны быть стандартными прямоугольными, что позволяет расходовать минимальное количество клеевого состава.

Свойства материала

Особенности изделий

Керамзитобетон изготавливается из песка, воды, цемента и керамзитного заполнителя. Керамзит — это пористые глиняные гранулы, которые добавляют в смесь вместо традиционной для бетона гравийной засыпки. Гранулы обладают низкой плотностью и небольшим весом, благодаря этому керамзитобетон получается «теплее» и меньше по весу, что дает возможность увеличивать размер блока.

- Низкая теплопроводность обеспечивает сохранение тепла. У блоков низкой плотности может составлять 0,2 Вт/м*С в сухом состоянии.

- Скорость строительства выше, чем скорость при работе с кирпичом.

- Высокая прочность: от марки M25 до M100.

- Паропроницаемость — материал обеспечивает миграцию водяных паров сквозь толщу стены, что обеспечивает нормализацию микроклимата в доме.

Виды изделий и советы по выбору блоков

По СП все блоки условно подразделяются на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные. Это разделение носит условный характер и определяется нормативами. Считается, что теплоизоляционные стеновые материалы обеспечивают только сопротивление теплопередаче и не выполняют несущих функций, конструкционно-теплоизоляционные могут формировать однослойные стены, которые не требуют утепления, а конструкционные используются только для возведения стен.

Опираться на эту классификацию при выборе керамзитобетона не имеет смысла, так как параметры тепловой защиты и несущей способности должны рассчитываться под конкретный проект в определенных климатических условиях.

Современные строительные правила требуют, чтобы ограждающие конструкции имели сопротивление теплопередаче 2 — 4 м.кв*С/Вт. Если взять максимально разумную толщину стены в 500 мм, то для однослойного ограждения потребуется теплопроводность 0,1 — 0,25 Вт/м*С. Обратившись к СП 50.13330.2012. «Тепловая защита зданий», можно найти, что этим требованиям отвечают только две плотности керамзитобетона: D500 и D600.

Теплопроводность D500 при влажности 5% составляет 0,17, при влажности 10% — 0,23, у D600 — 0,2 и 0,26 соответственно.

Из этого можно сделать вывод, что большая часть керамзитобетонных блоков в условиях климата средней полосы России будет требовать дополнительного утепления. Возведение однослойных стен возможно для хозяйственных построек или для домов сезонного использования (дачи, турбазы).

Под термином однослойные стены обычно подразумевают, что один материал закрывает все потребности в теплозащите. Трехслойная стена может состоять из несущей кладки, утеплителя и облицовки.

Керамзитобетонные блоки в зависимости от формы подразделяются на пустотелые и полнотелые.

Пустотелый керамзитоблок

Пустотелый

Пустотелые — в результате формования в изделии оставляют полости, которые могут служить для прокладки коммуникаций. Они снижают вес изделия и расход сырья на производство, что делает конечный продукт более дешевым. В большинстве случаев такие керамзитобетонные блоки используют для возведения стен. В среднем их вес составляет 13 — 15 кг, марка прочности — M35 — M50, плотность — D650 — D1000.

Полнотелый керамзитоблок

Полнотелый

Полнотелые — блоки без пустот, в качестве стенового материала применяются реже из-за высокой теплопроводности, избыточной прочности и более высокой цены. В большинстве случаев этот вид керамзитобетонных изделий идет на цоколи и надземную часть фундаментов. Средний вес может превышать 20 кг, марочная прочность достигает M100, плотность изделий D1500 и выше. Это означает, что теплопроводность будет на уровне 0,6 — 0,7 Вт/м*С.

При выборе керамзитобетонные блоков следует опираться на проектные данные необходимой несущей способности стен и теплового сопротивления ограждающей конструкции.

Советы по выбору инструментов для работы с газобетоном

Вам пригодятся советы народных умельцев по выбору того или иного инструмента:

- Для резки газобетона лучше не использовать ручную ножовку. Для этих целей больше подойдёт пила-аллигатор с полотном с победитовыми напайками. Так вы сэкономите силы и время.

Пример резки газобетона с дальнейшим сколом обрезаемой части

- Некоторые считают, что значительно облегчает процесс пиления блоков сабельная пила.

- Для выравнивания блоков в ряду можно использовать шлифовальную машинку. Однако стоит предусмотреть защиту от пыли.

- Для ровного и быстрого нанесения клея можно изготовить такое приспособление (см. фото ниже). Оно сгодится и для вертикальных швов.

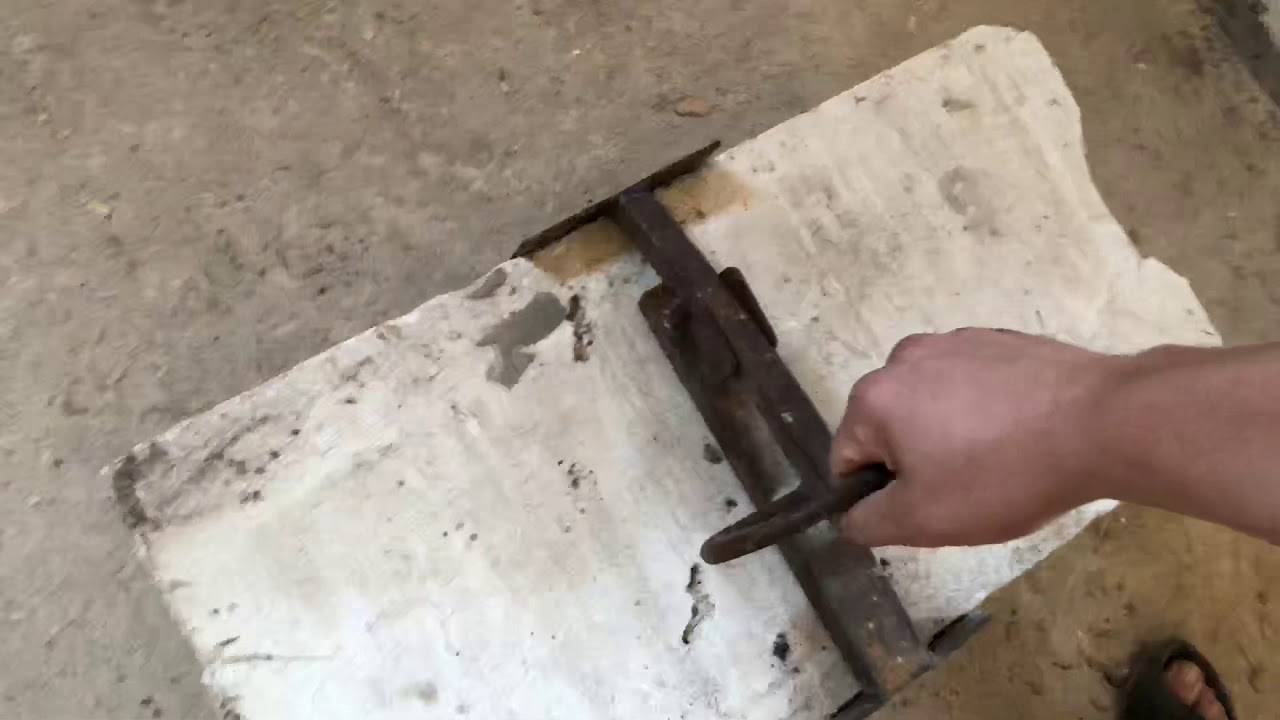

- Газоблоки удобней поднимать при помощи самодельного инструмента – ромбового захвата (на фото ниже).

Для переноски газобетонных блоков можно изготовить такое подручное приспособление (см. фото ниже).

- Для пиления газоблоков лучше использовать ленточную пилу, которую тоже можно изготовить самостоятельно

- Для определения продольного положения блока стоит применять уровень длиной около 2 метров, а для поперечного выравнивания – можно взять инструмент короче.

- Для усаживания газоблока на раствор используем резиновую киянку.

На основании опыта народных умельцев можно сделать выводы о нужности и целесообразности того или иного инструмента. Поэтому мы решили подвести итоги и составить список инструментов, которые значительно облегчат работу с газобетоном и ускорят процесс возведения здания:

- Ножовка (лучше с победитовыми напайками).

- Строительный уровень длиной 60 см и 2м.

- Кельма (лучше использовать специальную для газоблоков).

- Водяной уровень или нивелир.

- Шлифовальная машинка или ручной прибор (шириной 25-50 см и длиной 0,8-1 м).

- Рубанок.

- Бетономешалка или низкооборотистая дрель с насадкой для смешивания.

- Отвес.

- Резиновая киянка (вес зависит от веса блока, минимум 300-400 г).

- Шнур или леска.

- Штроборез.

- Дисковая ручная пила по дереву (диск с победитовыми напайками).

- Удлинитель на 2-2,5 м и 10 м.

- Пристенные помосты или леса строительные для кладки верхних рядов.

- Ёмкости для смешивания клея.

Газобетон идеально подходит для строительства невысоких частных домов

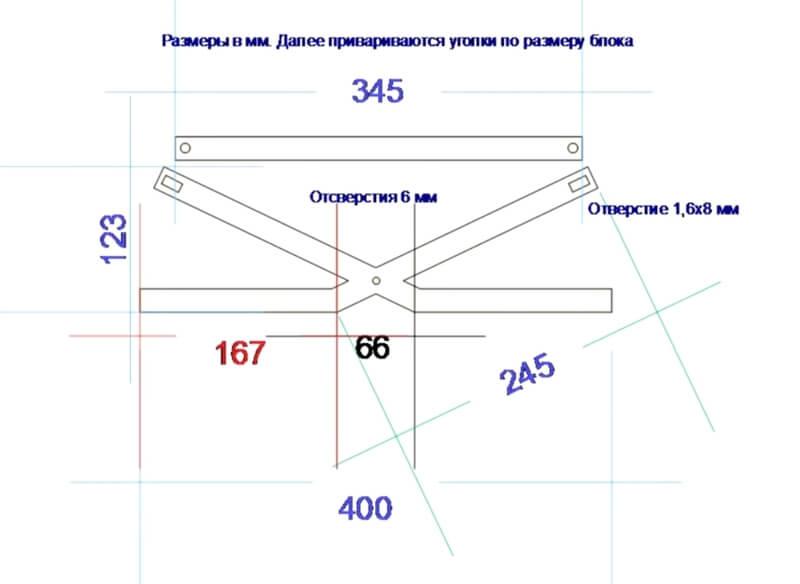

Как изготовить своими руками

Если вы решились на собственноручное изготовление сего строительного девайса, проверьте, что у вас есть в наличии, а что придется докупить (из расчета на кирпич длиной 400 мм):

- стальная пластина (шириной от 30 до 50 мм, толщиной 3 мм и длиной 400 мм) — 2 шт.; плюс такая же пластина для ручного захвата (длиной 345 мм);

- болты 5х16 — 7 шт.;

- гайки и контргайки — 7 пар.

Также понадобятся дрель, сверла (№6, №8), ножовка по металлу или болгарка и гаечные ключи.

Все есть? Тогда начинаем:

- На пластинах на расстоянии 167 мм от края пропиливаем поперечные прорези, чтобы в этом месте изогнуть будущие рычаги. После сборки прорези заварим.

- С длинной стороны, в 33 мм от прорезей просверливаем на рычагах отверстия диаметром 6 мм — там будет центральная ось их вращения.

- В просверленном месте рычаги соединяем болтом. Гайку не докручиваем до упора, и контргайкой — на стоп резьбу! Это для свободного вращения и во избежание раскручивания. Таким же макаром соединяем и остальные крепления.

- Теперь очередь делать хват для рук, тоже из пластины. Для разметки отверстий пластину прикладываем к верхним разведенным концам рычагов. В местах перекрестий на будущей ручке намечаем места отверстий под болты (диаметром 6 мм).

- В верхних торцах рычагов сверлом №8 проделываем по нескольку дырок в ряд, чтобы получить продольные прорези размером (16х8) мм. Они необходимы для свободы скольжения соединительных болтов и изменения размеров захвата при обжиме/отпускании блока.

- К каждому нижнему концу рычагов перпендикулярно привариваем по уголку №40 — это и будут «клещи» захвата. Их длина берется в соответствии ширине газобетонного кирпича (от 100 до 150 мм). Для более точной подгонки уголки нужно поочередно пристроить на ребра блока (по сторонам будущего прихвата), приложить к ним нижние торцы «ножниц» и тут же приварить на месте.

СоветДля удобства пользования инструментом на ручку желательно одеть кусок толстого шланга, резиновой трубки или обмотать рукоятку линолеумом.

Теперь, при опускании приспособления на газобетон, уголки обхватывают его с двух сторон. При поднятии за рукоятку, под действием веса блока, обжим многократно усиливается, как в клещах. И если при кладке первого ряда можно обойтись без этого приспособления, то чем выше нужно поднимать газосиликат, тем больше будет ощущаться незватка захвата на стройке.

Важно!Во избежание образования сколов на поверхности газобетона, а также для усиления схватываемости, на рабочие плоскости уголков желательно наклеить полоски резины.

Существуют и другие модификации, придуманные народными умельцами, но принцип работы инструмента остается тем же. Мы рассмотрели один из самых распространенных и доступных в изготовлении вариант.

И всё же без этого приспособления можно обойтись, только работа будет тяжелее. Чего не скажешь о необходимости другого инструмента по газобетону.

Советы по выбору инструмента

Рисунок 1. Кладка газобетона

Рисунок 1. Кладка газобетона

Облегчить выбор инструмента помогут следующие правила:

- Распиловку материала лучше всего проводить с применением сабельной пилы. Профессионалы не рекомендуют использовать для этой цели обычную пилу. Если требуется резка блоков, то следует приобрести пилу-аллигатора.

- Выравнивание осуществляется при помощи шлифовальной машинки. В процессе выравнивания понадобится предохранение от пыли.

- Подъем материала проводится с применением ромбового захвата.

- Чтобы определить продольное положение, строители рекомендуют использовать уровень длиной от 2-х м.

- Усаживание газоблоков совершают при помощи киянки.

Инструмент для кладки газоблоков

Газобетон требует применения специального раствора с добавками клея, и в процессе кладки блоки часто приходится резать или сверлить. Механическая обработка газоблоков очень легкая, для этого можно использовать традиционные инструменты (резать ручной ножовкой, строгать, колоть, сверлить), но для облегчения и ускорения обработки и укладки существуют и специальные инструменты:

- рубанок для строгания газобетона;

- кельма для кладки;

- ковш;

- каретка для газобетона;

- и другие приспособления, которые можно купить или сделать своими руками.

Приспособления для кладки кирпича, например, мастерок или шпатель, не годятся для кладки газобетона. Поэтому нужен специальный инструмент, но, например, ту же кельму не всегда можно приобрести в магазине — придется изготовить ее самостоятельно. Тем более, что это не так уж и сложно.

Равномерный клеевой шов — залог ровной и прочной стены, но для равномерного распределения клеевого состава по постели нужна кельма или ковш для газобетона. Это приспособление имеет форму глубокой емкости с ручкой, а зубья на кромке ковша помогают равномерно и с одинаковой толщиной (3-5 мм) распределять раствор по постели. Промышленные модели ковшей имеют разные размеры всех элементов, узлов, и разные геометрические формы.

При резке газоблоков обычной ручной ножовкой ее зубья быстро притупляются, и их приходится часто затачивать. Еще один метод — резка болгаркой с алмазным диском. Этот способ очень пыльный, а шлифмашина должна быть рассчитана на работу с дисками 180–230 мм.

Специальная ножовка для резки газо- и пенобетона имеет победитовые напайки на зубьях. Серийно выпускаемый режущий инструмент без смены цепи может порезать ≈ 25м³ блоков. Перед резкой изделие размечается с использованием металлического угольника или тусла.

При резке блока важно следить за ровностью шва — перепады по высоте делают невозможным нанесение тонкого и ровного слоя клея. Для выравнивания перепадов и порогов применяется терка или рубанок. Внешне рубанок напоминает полутерок для оштукатуривания, но в нижней его части есть режущие элементы

Внешне рубанок напоминает полутерок для оштукатуривания, но в нижней его части есть режущие элементы.

Для прокладки инженерных коммуникаций в стенах из газобетона (электрокабель, интернет, телефон) и укладки арматурных стержней для усиления кладки нужно нарезать штробы, и с этой целью используется штроборез. Это специальный режущий инструмент, позволяющий делать длинные углубления разных размеров по ширине и глубине при помощи алмазного диска. На большом строительном объекте (малоэтажный дом или объект ИП, промышленные объекты) штробить нужно много, поэтому рекомендуется сделать чертежи разводки коммуникаций, согласно которым и будут проводиться работы.

Чтобы распределить по длинной и широкой постели сразу много клея, используется каретка для газобетона своими руками или промышленное приспособление, представляющее собой усовершенствованную модель кельмы. Это профессиональный инструмент узкой специализации, который пригодится только в крупном строительстве.

Кроме перечисленных выше инструментов и приспособлений, для кладки стен газобетонными блоками нужна резиновая или деревянная киянка, которой подбивают блоки, выравнивая их в ряду и прижимая плотнее к клеевому шву.

Подготовительные работы

Процесс подготовки перед возведением стен из газобетона состоит из нескольких этапов.

Замешивание смеси

Сначала подготавливается емкость требуемого размера, а также промышленный миксер. Чтобы приготовить клеевой раствор применяют сухой состав и обычную воду. Процесс взбивания длится до тех пор, пока готовящаяся смесь не будет иметь однородную консистенцию. После этого на её использование отводится не более 20 минут, иначе он застывает и соответственно теряет свои свойства. Поэтому рекомендуется делать небольшие порции, чтобы успевать их вырабатывать за короткий промежуток времени.

При проведении строительных работ в условиях низких температур, должен применяться специальный морозостойкий тип смеси. Так, в его состав добавляют компоненты, снижающие градус замерзания. В результате раствор сохраняет свои свойства даже в условиях низких температур.

Разметка

Прежде чем начать кладку, требуется провести разметку. Её делают по осям поверхностей возводимого строения. Для этого на линию выкладывают изделия и подгоняют их размер под одну четкую горизонтальную линию. Подгонка осуществляется за счет использования для обработки указанных выше инструментов для газобетона в виде пилы или обычной ножовки

Важно, чтобы все изделия были нарезаны ровно. Когда проводится перевязка, в материалах предварительно проделываются штробы, в которых будет укладываться арматура

Способы формовки

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Как изготовить матрицу своими руками

Форма для изготовления шлакоблока — самое главное в процессе и самое главное в комплектации станка. Без правильной формы весь смысл самостоятельного изготовления шлакоблока превращается в бесполезный кружок Умелые руки. Чем больше неровностей и пустот будет в шлакоблоке, тем дольше будет возводиться стена, и тем некачественнее будет кладка. В процессе изготовления на вибростоле шлакобетон имеет свойство усаживаться, и это вполне естественно, поскольку вся суть вибростола в том, чтобы максимально уплотнить раствор, прогнав из него весь воздух.

Если матрица не будет это учитывать, шлакоблоки будут разных размеров, и нормальную кладку из них выполнить будет очень проблематично. Поэтому в профессиональных станках применяют еще и пресс для быстрой стабилизации смеси. Чертежи матрицы и пошаговый процесс ее изготовления пояснений не требуют. На фото все прекрасно видно, а соблюдая эти размеры, вы получите идеальный шлакоблок.

Регламент строительства дома из газобетона: ГОСТ, СНИП

Прежде чем начать строительство загородного дома, необходимо составить и утвердить проект. Это связано с тем, что в целях обеспечения безопасности жилых построек должна соблюдаться технология строительства дома с учетом используемых материалов. В смете указывают:

технические характеристики газобетона;характер используемой арматуры для укрепления строения;тип фундамента;используемые для перекрытий плиты;план постройки.

Важно использовать указанные в смете стройматериалы и соблюдать этапы строительства. Конечно, построенный с нарушением строительных нормативов коттедж никто не заставит сносить

Но дачный домик из газобетона необходимо подключать к коммуникациям (свет, вода, сетевой газ), а в этом будет отказано, если возведенная постройка не соответствует ГОСТ

Но дачный домик из газобетона необходимо подключать к коммуникациям (свет, вода, сетевой газ), а в этом будет отказано, если возведенная постройка не соответствует ГОСТ

Но дачный домик из газобетона необходимо подключать к коммуникациям (свет, вода, сетевой газ), а в этом будет отказано, если возведенная постройка не соответствует ГОСТ.

Перед постройкой дома необходимо тщательно просчитать расходы

Изготовление своими руками

Ручной захват (как на фото ниже) можно сделать своим руками. Для этого необходимо воспользоваться подсказками из Интернета, и найти наиболее подходящий вариант схемы.

Чтобы самому сделать инструмент понадобятся такие материалы:

- закругленные полосы или трубки качественного металла;

- большие гайки с шурупами;

- дрель с насадками для сверления металла;

- резчик по металлу (например, болгарка со специальными дисками или пила);

- углы для фиксирования полос (чтобы удобно было обрезать металл);

- строительный раскладной метр или линейка с карандашом, который может оставлять следы разметки на металлических поверхностях;

- приспособления для сварки (можно попросить помощи у знакомого сварщика).

Последовательность выполнения работ заключается в следующих моментах (пример стандартного захвата):

- Взять пластины и отмерить от края 17 см.

- Сделать поперечные прорези для изгиба будущих рычагов.

- Собрать подготовленные запчасти и заварить прорези.

- С той стороны, которая больше (3,5 см), просверлить отверстие с диаметром 6 мм – это будет ось для центрального вращения механизма.

- Получившиеся рычаги нужно соединить болтом, но гайку сильно заворачивать не нужно – так создается свободное вращение, без раскручивания. Данный принцип применяется для всех видов стальных креплений захвата.

- Ручной хват готовится так: на перекрестиях делаются разметки, просверливаются отверстия, создается продольная прорезь с размерами 16 х 0,8 см, которая позволит скользить соединениям при одновременном обжиме материала или после его освобождении в момент транспортировки.

- Затем на нижние части рычагов под прямым углом приваривают уголки из металла (40 мм), которые являются клещами.

- Подгонку размеров захвата необходимо выбрать по ширине используемого в работе газоблока. Качественной подгонка получится, если разметить нижние края ножниц и изнутри их приварить.

- На ручку рекомендуется надеть кусок подходящего шланга из резины или куска линолеума.

По габаритным размерам из расходников мастеру понадобится:

- ширина, толщина, длина – 30(50)х3х400 мм – 2 штуки стальных пластин;

- 345 мм – специальная пластина для ручного хвата (1 штука);

- болты 5х16 мм – 7 штук;

- гайки + контргайки – 7х2 (14 штук).

Выполнять работу по самостоятельному созданию инструмента необходимо в точном соответствии со схемой.