Отопительные регистры

Сварка стояков, регистров отопления, а также батарей нагревательных элементов ничем не отличается от соединения обычных труб. Единственно, что следует учитывать перед работой с ними – это более тщательная подготовка мест сочленения (зачистка и шлифовка). Радиаторы отопления и регистры следует монтировать строго по уровню, чтоб не было перекосов.

Сварка стояков, регистров отопления, а также батарей нагревательных элементов ничем не отличается от соединения обычных труб. Единственно, что следует учитывать перед работой с ними – это более тщательная подготовка мест сочленения (зачистка и шлифовка). Радиаторы отопления и регистры следует монтировать строго по уровню, чтоб не было перекосов.

При наличии некоторого опыта работ поменять трубы отопления в домашних условиях можно собственными силами. При этом нельзя забывать о перекрытии стояка, чтобы не вытек теплоноситель. Лучше проводить замену в теплое время года, когда отопление отключено.

Подогрев свариваемых кромок

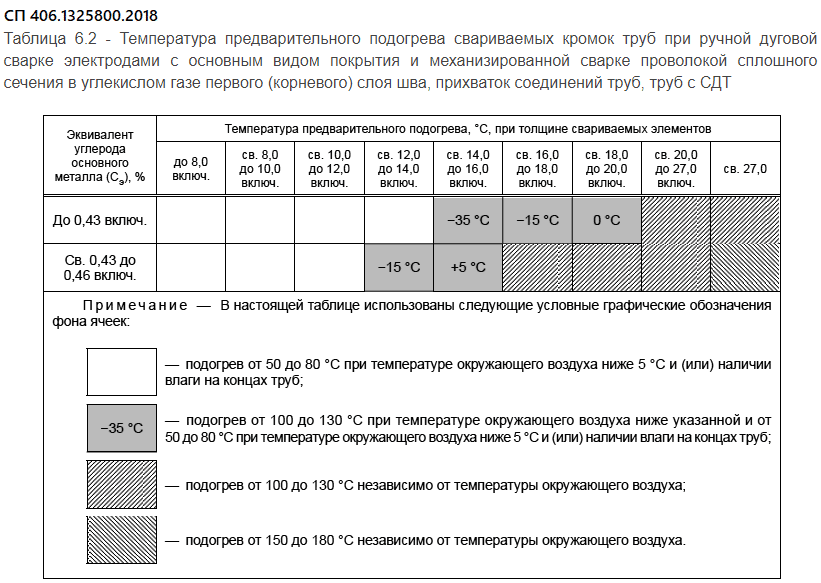

При любых сварочных работах рекомендуется производить подогрев соединяемых кромок, а при сварке труб и деталей трубопровода подогрев является обязательным. Предварительный подогрев минимизирует образование микротрещин, дефектов, а также повышает пластичность металла и уменьшает его напряжение.

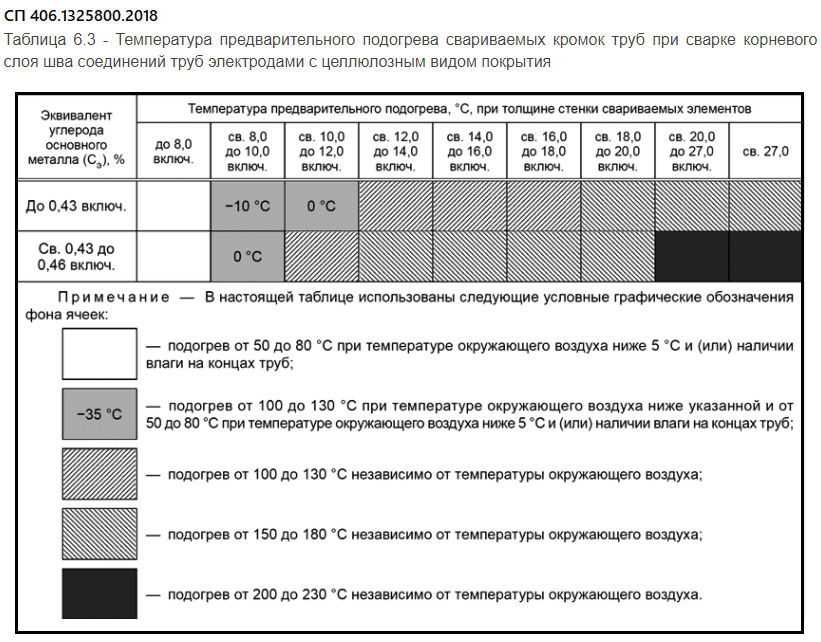

Температура предварительного подогрева определяется по таблицам 6.2-6.4 СП 406.1325800.2018 в зависимости от слоя шва

Методы предварительного подогрева:

- Газопламенный

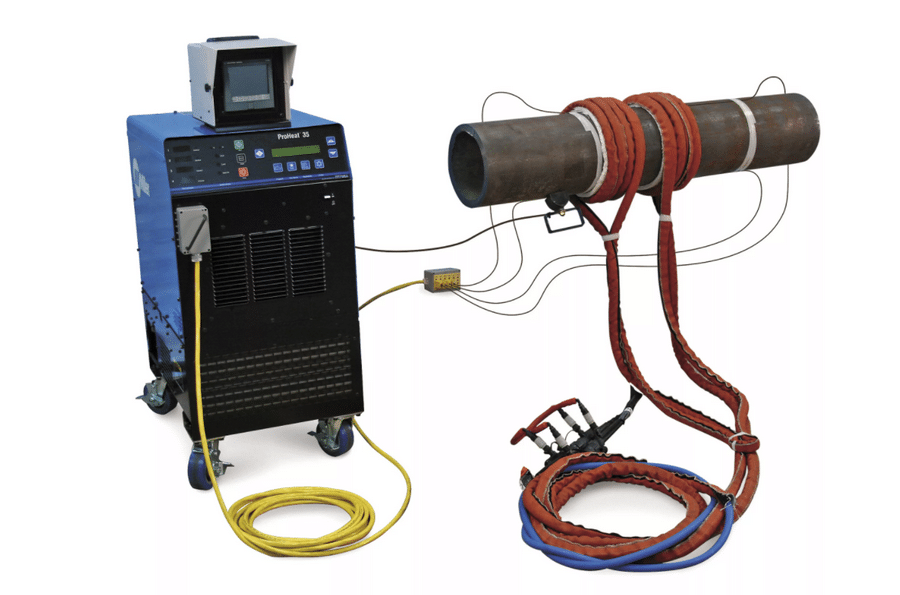

- Индукционный

Газопламенный подогрев зоны стыка

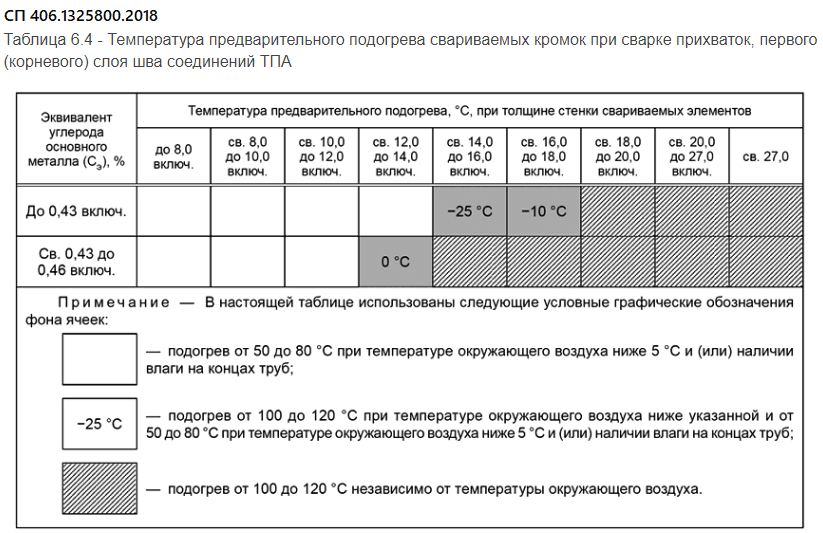

Самый распространённый метод подогрева в полевых условиях при строительстве нефтегазопроводов является газопламенный. Такой метод более мобильный и прост в использовании. В данном методе используется пропан и горелки.

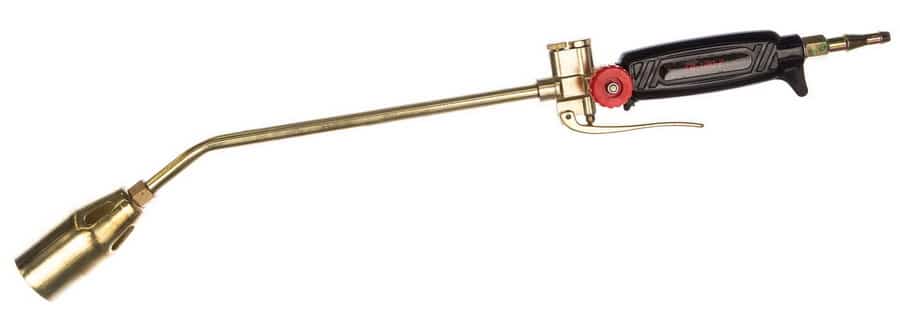

Как правило применяют горелки 2х видов:

Одинарная газосварочная горелка– обычно применяется при подогреве стыков небольшого диаметра (89-530мм.)

Подогреватель стыков труб (Кольцевая горелка многопламенная) также является простейшим инструментом. В сравнении с одинарной горелкой, подогрев происходит более равномерно, что позволяет достигать высокое качество сварки. Применение кольцевой горелки целесообразнее использовать на больших диаметрах труб (630-1720мм.)

Индукционный подогрев зоны стыка

Индукционный подогрев является наиболее современным решением, но при этом самым дорогостоящим (несколько миллионов рублей). Подогрев при помощи индукционных установок применяют, как правило при автоматической сварке. Использование индукционного подогрева при ручной сварке существенно увеличивает стоимость и трудоемкость сварочных работ. Данный подогрев можно применять, как при тонкостенной, так и толстостенной сварки труб. Нужно учитывать, что такой подогрев при РЭД сварке толстостенных труб (от 27мм.) не целесообразен, так как сварка ведется достаточно продолжительное время и при этом необходим сопутствующий подогрев зоны стыка. Применение установки в таком случае приведет к постоянным перегревам во время сварки.

Электросварка своими руками

В быту чаще всего применяется дуговая электродная сварка, так как она является наиболее простым и доступным методом и применяется при любом расположении труб. Источником энергии здесь выступает электрическая дуга, а носителем – электрод. Бытовые аппараты, применяемые для электросварки, характеризуется невысокой мощностью, не громоздки и работают от однофазной проводки.

- Сварочный трансформатор – преобразует переменный ток сети в постоянный ток сварки. Прост в обращении, но не в достаточной степени стабилизирует дугу.

- Выпрямитель – отличается более высокой стабильностью дуги.

- Инвертор – преобразует переменный ток в постоянный через инверторный модуль, отличается стабильностью дуги и малым весом.

Электросварка осуществляется с помощью плавящихся и неплавящихся электродов. Первые участвуют в процессе, поставляя частицы для образования шва. Новичкам рекомендуют использовать твердые электроды с плавящимся покрытием.

Диаметр электрода, как и тип используемого аппарата, и собственно метод сварки зависит от характеристик изделия: состава материала, толщины стенки, диаметра и так далее. При работе с трубами отопления или водопроводными, если речь не идет о магистральных конструкциях, чаще всего используются электроды диаметром в 3 мм – для электросварки изделий с толщиной стенок до 5 мм. Если параметр больше, или требуется формировать многослойный шов, то диаметр электрода должен быть 4–5 мм.

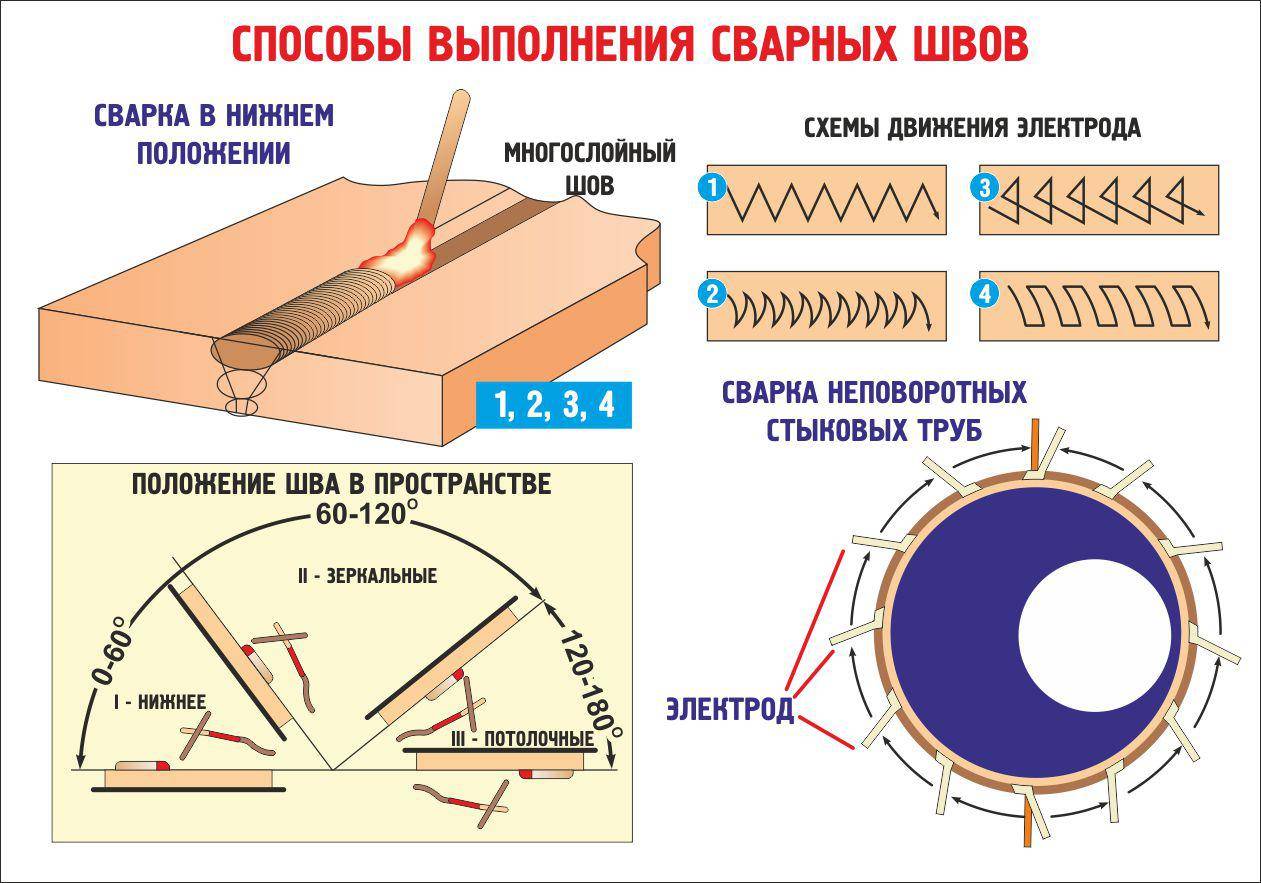

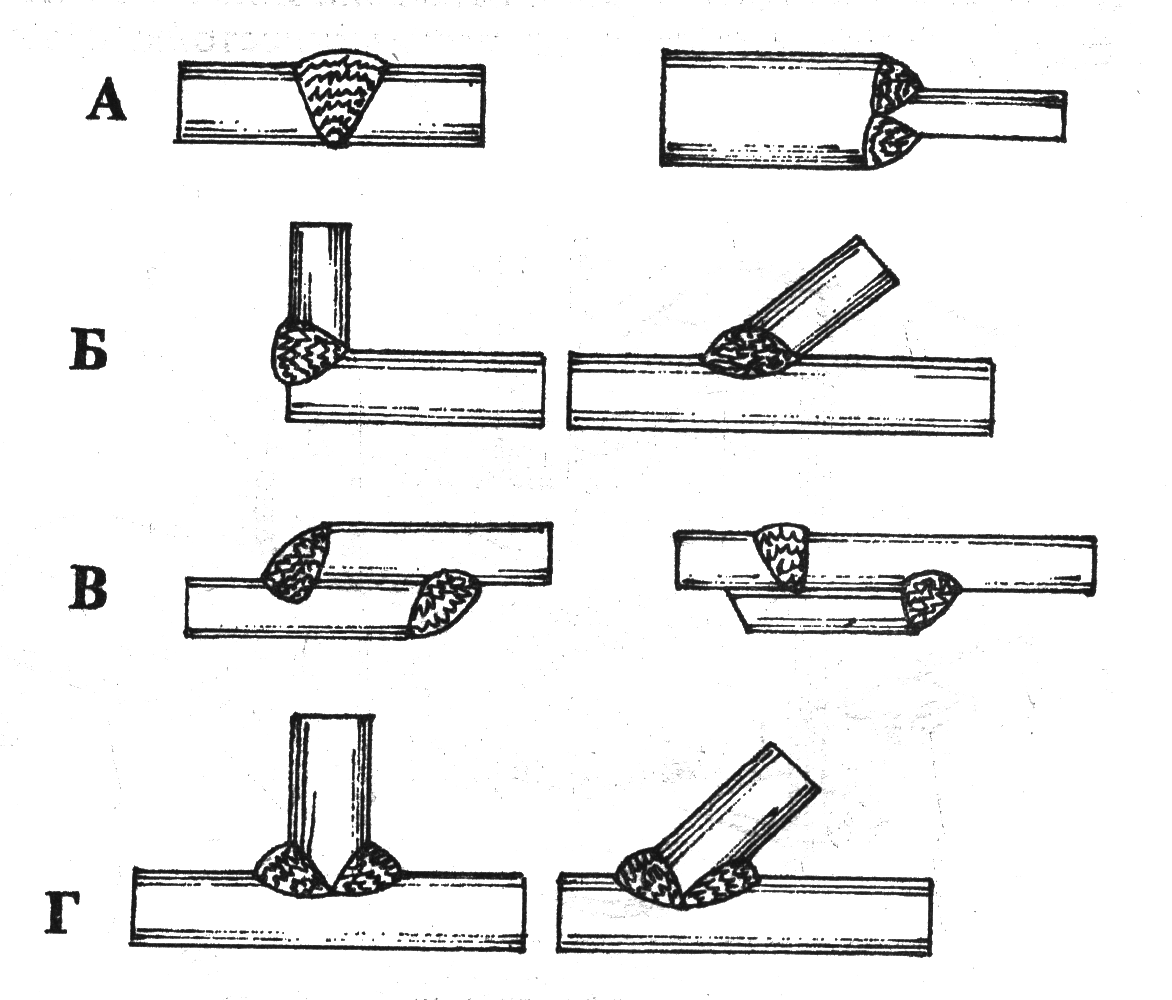

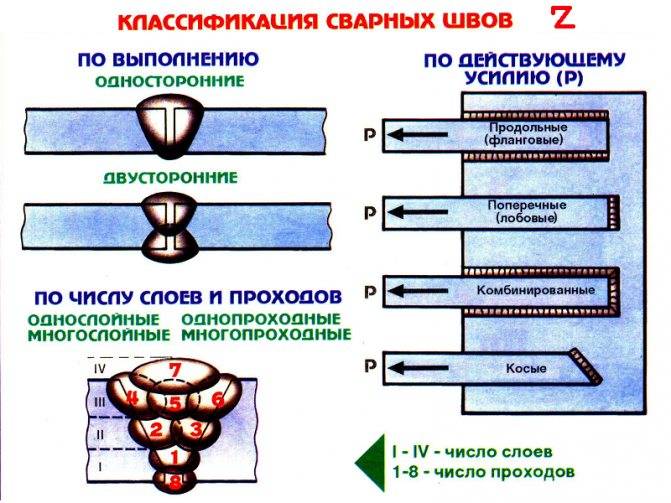

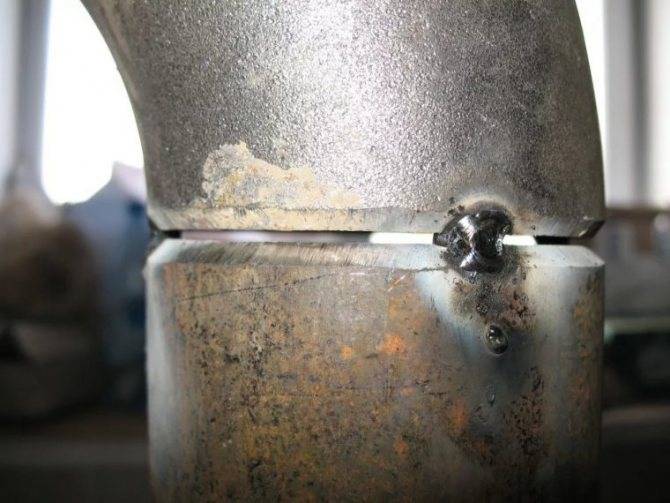

Швы различают так: нижние – самые легкие, горизонтальные – по окружности, вертикальные – вдоль трубы, и потолочные. Характер шва определяется расположением соединяемых элементов. Он может накладываться несколько раз. Так, например, при толщине более 6 мм, требуется наложение 2 швов. На фото демонстрируется сплошной шов.

Как варить трубы: технология

Перед сваркой водопроводные трубы очищаются – особенно внутренняя поверхность, если кромка неровная, то концы выпрямляются или обрезаются. Затем края и с внутренней, и с внешней стороны зачищаются до металлического блеска. Ширина участка – не менее 1 см.

При большом диаметре или толщине стенки рекомендуется произвести предварительный прогрев – зона составляет не менее 0,75 см. Таким образом предупреждается появление закалочных структур.

- Электрод вставляется в держатель аппарата, активируется подача тока – для этого нужно чиркнуть стержнем по металлу. Сила тока определяется толщиной стенки изделия.

- После появления дуги электрод удерживается в месте стыка на расстоянии не менее 3 и не более 5 мм. Наиболее удобным полагают угол наклона электрода к плоскости участка в 70 градусов, как это показано на фото.

- Шов накладывается не ровным движением, а колебательным, имитируя распределение металла через стык на оба края. Траектория разная – серповидная, зигзагообразная, но в итоге на стыке образуется плотный неширокий валик.

- После остывания с него молоточком сбивается шлак. Если толщина стенок большая, накладывается второй и даже третий шов с обязательным удалением шлака перед каждым следующим этапом.

- При толщине более 8 мм, следует варить первый шов ступенчато: окружность разбивается на участки, фрагменты свариваются сначала через один, а на втором этапе – оставшиеся. Затем сверху накладывают сплошной шов.

Сварочные работы относятся к опасным: брызги горячего металла, высокая температура дуги, ее яркость представляют нешуточную опасность. Поэтому варить водопроводные трубы или для отопления следует с соблюдением техники безопасности: обязательно использование защитного щитка или маски, брезентовых рукавиц, костюма или халата из плотной ткани – лучше всего брезент. Во время электросварки необходимо, чтобы неподалеку находилось ведро с водой и плед или кусок брезента.

На видео о том, как варить водопроводные трубы, рассказано более подробно.

Какая сварка применяется для соединения стальных труб

Технология сварки стальных труб предполагает применение различных способов сварки:

- Газовая (ацетиленовая) сварка.

- Электродуговая сварка в обычной среде.

- Сварка в среде защитных газов.

- Полуавтоматическая и автоматическая сварка.

В бытовых условиях, когда выполняется монтаж систем водопровода, отопления, изготовление других конструкций из труб, применяют два первых типа сварки.

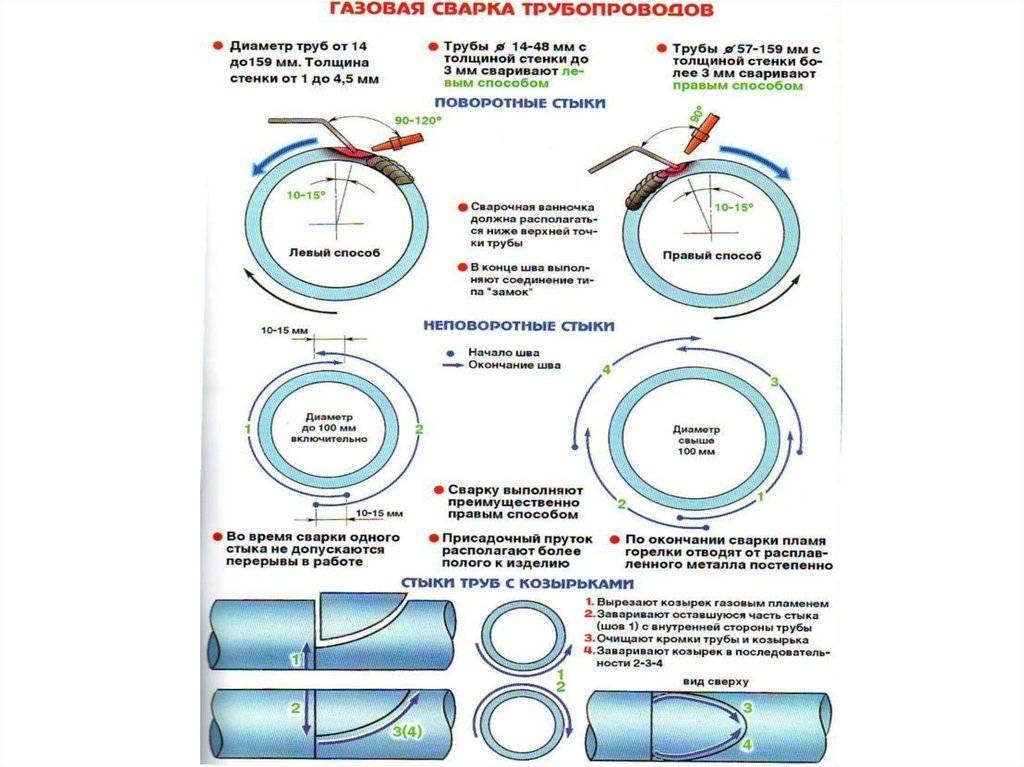

Газовая стыковая сварка

Сварка стальных труб отопления чаще всего выполняется именно этим способом, хотя существует немало умельцев, которые способны выполнять эти операции и электросваркой (особенно с появлением на рынке инверторной аппаратуры).

Технологический процесс сварки разделен на следующие этапы:

- Подготовка стыкуемых деталей. Трубы режутся обыкновенной болгаркой, при этом следует следить за тем, что рез был строго перпендикулярным продольной оси заготовки. После этого снимается фаска по кромке трубы (можно выполнять сварку и с прямыми кромками, но при наличии фаски стык будет больше заполнен, а это увеличит надежность соединения). Заготовка должна быть зачищена от следов коррозии, остатков краски, кроме того необходимо ее обезжирить. Эти меры повысят качество стыка.

- Следующий этап — выбор сварочной проволоки. Ее состав должен соответствовать материалу трубы. Опытный сварщик без труда определит наиболее подходящую для конкретных заготовок проволоку.

- Время сварки стальных труб ацетиленом невысоко, это обусловлено тем, что проварка стыка (заполнение шва) осуществляется в один заход. При этом шов должен быть завершен не встык, а внахлест.

- Иногда при сварке невозможно горелкой совершить замкнутый круг по стыку (при монтаже у стен, в углах). В этих случаях может применяться сварка изнутри. На доступной стороне прожигается технологическое отверстие, часть стыка (достать которую невозможно) проваривается изнутри, а завершают сварку обычным способом.

Электродуговая сварка труб

Следует сразу сказать о том, что стоимость сварки стальных труб по данной технологии может быть выше, чем при соединении ацетиленом. Но при большом диаметре или толщине стенки заготовки он приносит более качественный результат. Правда работу должен выполнять только высококвалифицированный специалист (если речь идет о стальных отопительных или водопроводных линиях).

Технология имеет следующие особенности:

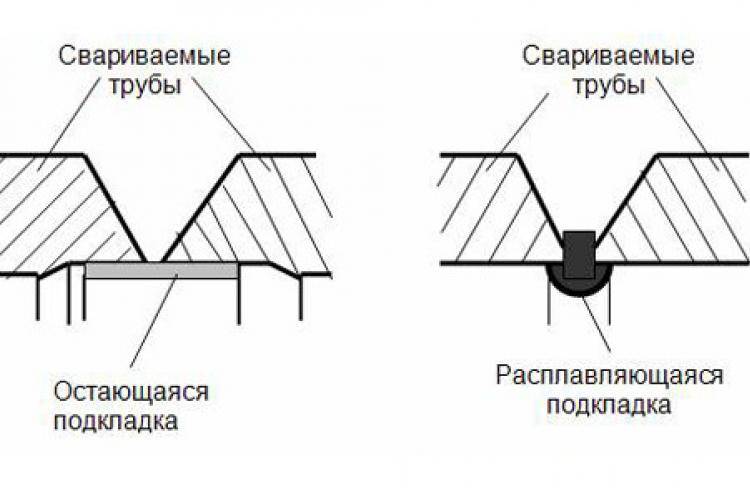

- Подготовка труб аналогична работам с газовой сваркой, но следует в обязательном порядке выполнять разделку кромок (угол зависит от многих факторов, в среднем составляет около 60 градусов).

- Электроды должны соответствовать материалу труб, при этом не только состав основной проволоки, но и покрытия. Для заготовок различного диаметра применяют электроды диаметром от 2 до 5 мм, но это во многом зависит от того, какой аппарат для сварки стальных труб применяется. Гораздо проще работать инверторными сварочными агрегатами.

- Трубы укладывают и центруют, после чего их соединяют так называемыми прихватками. Их количество зависит от диаметра заготовки, при этом высота прихватки не должна превышать двух третей шва.

- Сварка выполняется в несколько проходов, шов заполняется послойно, при этом желательно с каждым слоем увеличивать диаметр применяемого электрода. Для удобства трубу постоянно проворачивают.

- При невозможности вращать трубу вдоль оси, сварку начинают с нижней точки, электрод при этом движется вверх.

Полуавтоматическая сварка

Самым эффективным считается именно такой метод. Конечно, цена сварки стальных труб таким способом, да и еще и в среде защитных газов, будет существенно выше, зато будет гарантировано максимальное качество. По большому счету, работа с полуавтоматом не отличается от обычной электродуговой сварки, главное подобрать правильный состав и диаметр присадочной проволоки.

Для соединения труб со стенкой до 5 мм вполне достаточно 1-1,2 мм:

- Подготовка и разделка кромок.

- Стыковка и центровка.

- Налаживание прихваток.

- Послойная сварка.

В качестве защитного газа чаще всего применяется аргон, хотя допускается использование и других смесей. Сварка в такой среде минимизирует влияние химических элементов, входящих в состав атмосферного воздуха.

На сегодняшний день именно различные виды сварки помогают получить наиболее надежное (неразъемное) соединение стальных труб.

Монтаж стальных труб

На сегодняшний день, стальные трубы нашли широкое применение в различных коммуникациях жилищно-коммунальной сферы. Сегодня, сальные водопроводы используются как во внутренних технических, так и в подземных водопроводных системах. Главным преимуществом таких труб является – высокая прочность, позволяющая их использовать для перемещения высоконапорных носителей. Средний срок службы стальных трубопроводов систем водоснабжения и отопления составляет 35-40 лет. Монтаж отопления из стальных труб достаточно трудоемкий процесс, который может осуществляться тремя способами:

1. Завинчивание «труба в трубе» (герметичность резьбового соединения обеспечивает специальная уплотнительная прокладка).

2. Соединение при помощи фланцев различной формы (используют тройники, уголки, сгоны, муфты, крестовины и другие фасонные элементы).

Первые два способа используются в основном в труднодоступных местах, где нет возможности использовать сварочный инструмент. Но, к сожалению, прочность таких соединений не отличается высокой герметичностью, поэтому в большинстве случаев, как правило, используется сварка. Для монтажа трубопроводов жилищно-коммунальных инженерных систем применяют в основном дуговую или газовую сварку. Технология сварочного монтажа состоит из следующих этапов:

1. Подготовительный этап. На этом этапе работ осуществляется разметка, резка и очистка концов соединяемых труб. Для резки стальных труб можно использовать газовую или кислородную резку. После резки труб, обязательно производится тщательная зачистка их кромок. Для зачистки кромок используют стальную щетку, напильники или наждачный круг. Зачистку рекомендуется производить на расстоянии не менее 25 мм от места проведения сварки.

2. Исправление изогнутых деталей. Если в процессе резки произошла деформация деталей – производят их правку. Правку осуществляют на ровных плитах при помощи кувалды или приводного пресса.

3. Подготовка кромок к сварке. Задача этого этапа работ – придать кромкам соединяемых труб такую геометрическую форму, которая обеспечит наивысшее качество сварного соединения. При толщине стенки трубы свыше 3мм, угол скоса для дуговой сварки должен составлять 30°-35°. При толщине стены трубы свыше 4 мм угол скоса для газовой сварки должен составлять 40-45°. Притупление кромок для дуговой сварки должно быть в приделах 1-3 мм, а для газовой – 0,5-1мм. При стыковке труб смещение кромок не должно превышать 3мм.

4. Сварка (дуговая или газовая). При дуговой сварке сварщик равномерно опускает плавящийся электрод на место соединения и производит колебание электрода для образования сварного шва. Газовая сварка осуществляется пламенем путем расплавления кромок соединяемых труб. Для того, чтобы расплавленный металл заполнил зазор между торцами соединяемых труб в этом же пламени плавят и присадочную половину. Для газовой сварки, как правило, используют кислород и ацетилен.

5. Отделка. После сварки, соединенные трубы нуждаются в окраске.

Наши специалисты произведут сварочные и монтажные работы любой сложности быстро и качественно.

СТЫКОВКА ТРУБ

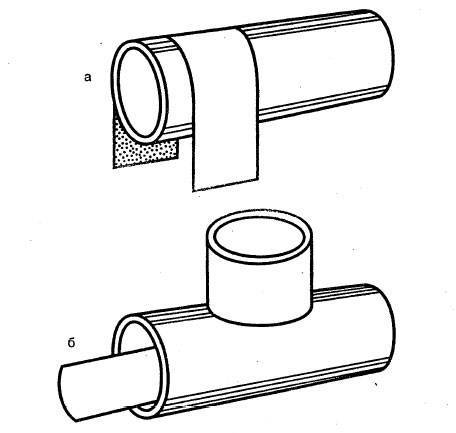

Тем, кто намеревается стать профи в сварном деле, пригодится и теория, и практика. Ведь даже для сварки всего 2-х деталей применимы 33, может больше, способа. Пожалуй, более всех известны тавровые, угловые соединения, а также внахлест и встык.

Выбранный способ должен соответствовать характеристикам металла, и предназначению коммуникаций. Если взять многим известную систему отопления централизованного типа, то трубы сейчас больше сваривают встык. Надежность определит провар, который идет вкруговую.

Набор швов дуговой сварки представлен вертикальными, горизонтальными, потолочными и нижними, всего 4. От их местоположения в пространстве зависит выбор технологии.

Проще всего с нижними. Если свариваемая конструкция позволяет, то сварщик поворачивает ее вниз. Преимущества налицо. Металлу некуда стекать, брызги не полетят вовсе. Прокладка технологического трубопровода характеризуется многочисленными ответвлениями. Для него используют почти все виды швов, ведут сплошняком, можно и прерывисто.

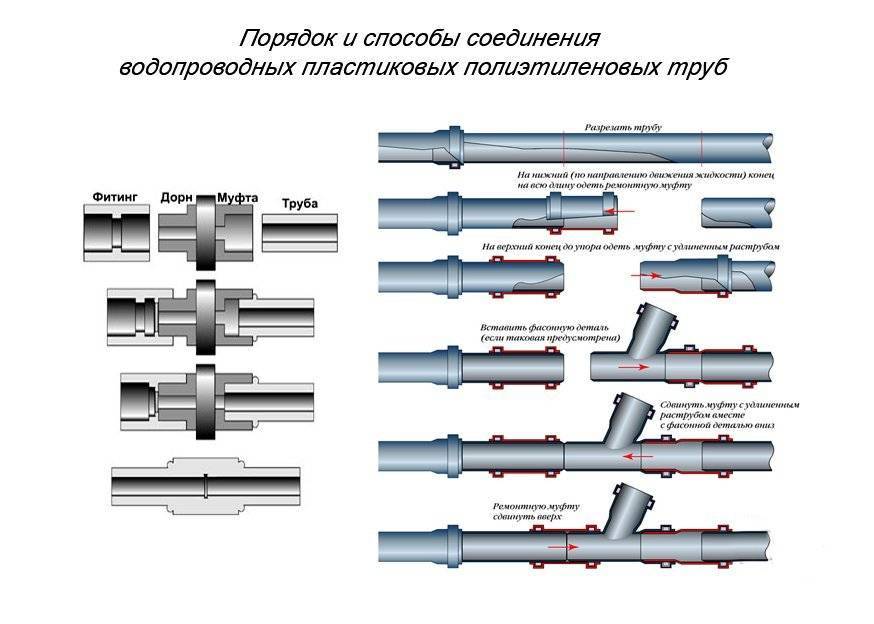

Особенности сварки труб из пластика

Сегодня на рынке имеется большой выбор пластиковых труб, которые отличаются по свойствам и составу

При проведении монтажа трубопроводов из пластиковых труб важно учитывать особенности выбранного материала

Некоторые виды труб из пластика соединяются механическим способом, для соединения других необходима сварка и специальный инструмент для сварки пластиковых труб.

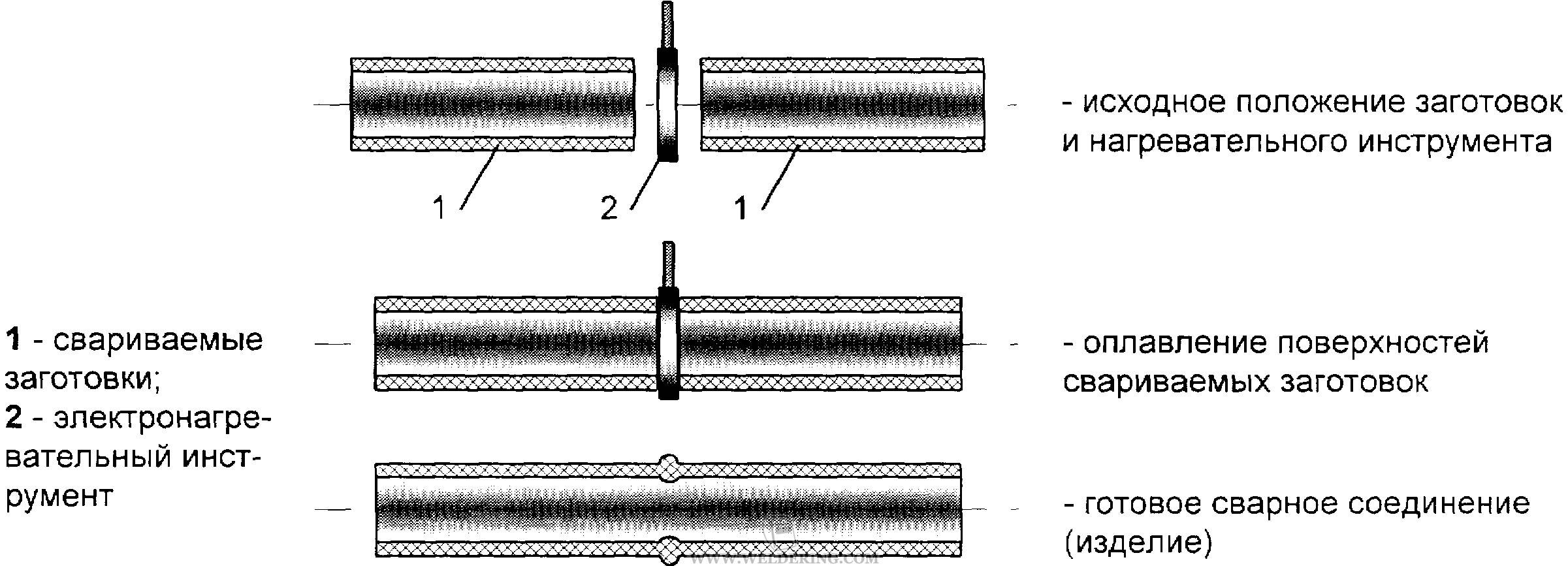

Принято различать три вида сварки для труб из полимерных материалов:

- Стыковой способ;

- Муфтовая или раструбная сварка;

- Электромуфтовая сварка.

Чтобы сварка пластиковых труб была произведена качественно, требуется соблюдение ряда условий.

Итак:

Свариваемые поверхности должны быть чистыми;

При проведении сварочных работ на улице в условиях низких температур, ветра или яркого солнца необходима установка защитной палатки для ограждения места проведения сварки;

Во время проведения работ и в процессе остывания труб очень важно исключить любое механическое воздействие на область соединения;

Свободные концы труб должны быть защищены заглушками, чтобы исключить возможность охлаждения места сварки приточным воздухом;

После окончания работ обязательным мероприятием является тестирование качества соединения.

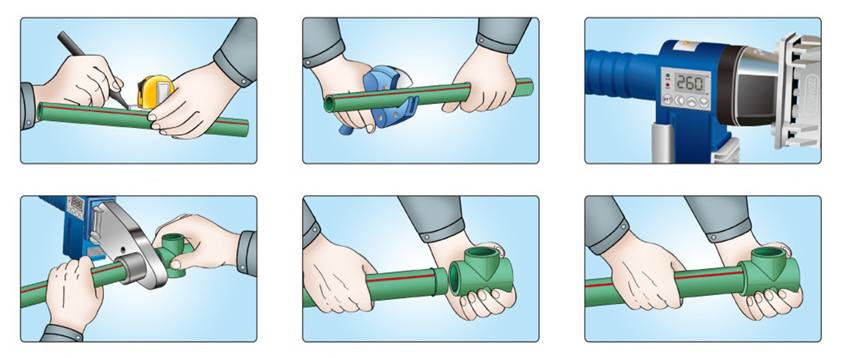

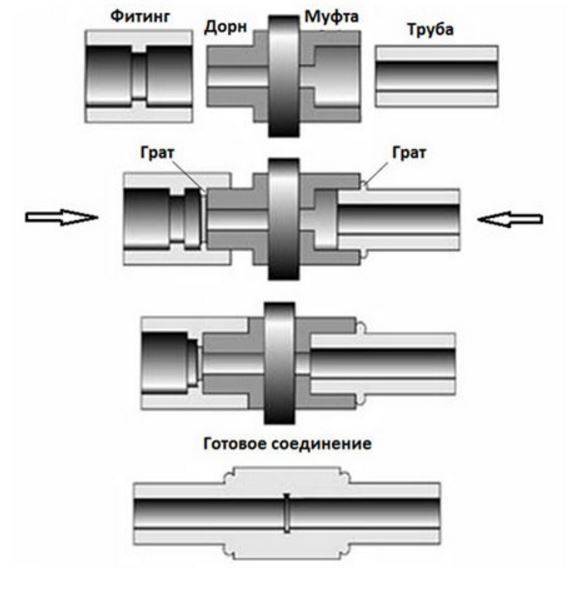

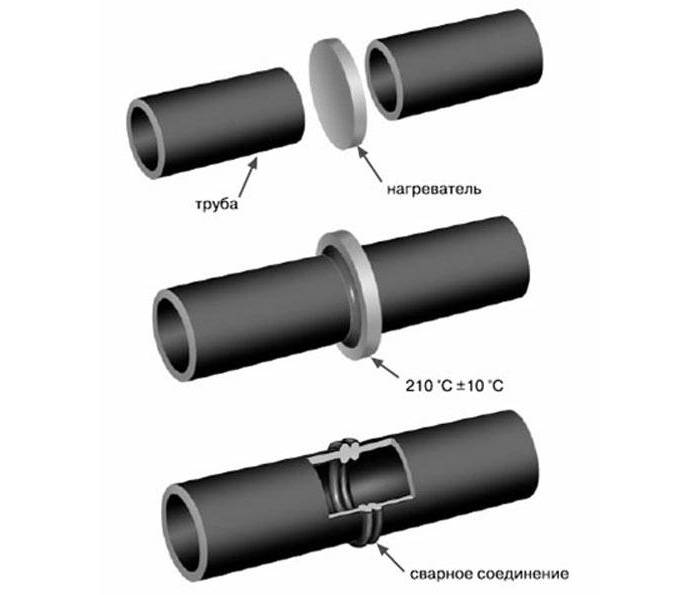

Правила проведения стыковой сварки регламентируются нормативным документом СП 40-102-2000. Этот метод применяется для соединения труб, имеющих диаметр более 50 мм и толщину стенки более 4 мм. После проведения торцевания и подгонки кромок осуществляется нагрев торцов под давлением для образования валика.

Далее осуществляется общий нагрев трубы и сварка труб под давлением с образованием стыкового буртика. Последний этап заключается в остывании трубы.

Раструбная сварка делится на несколько этапов. Сначала необходимо произвести очистку свариваемых поверхностей. Далее осуществляется нагрев фитинга и трубы, после чего труба вставляется в фитинг. Последний этап – охлаждение с сохранением заданного положения.

Этот метод применяется для сваривания труб из полипропилена и полибутилена. Этим же методом может быть осуществлена сварка труб под углом.

Метод электрофузионной сварки заключается в использовании специальных муфт, которая сделана из материала труб. В процессе нагрева осуществляется расплавление и смешивание пластика трубы и муфты, в результате чего образуется качественное и долговечное соединение.

Подводя итог можно сказать, что технология по свариванию труб зависит от многих факторов, которые обязательно нужно учитывать при проведении сварочных работ.

Технология сварки пластиковых труб

Для сварки полипропиленовых труб применяется специальный аппарат

Полипропилен постепенно вытесняет сталь, так как при относительно небольшой стоимости обладает рядом положительных характеристик. Пластиковые трубопроводы рассчитаны на высокое давление, отличаются легкостью, гладкими внутренними стенками и отличным внешним видом. Но трубопровод будет эффективно выполнять свои функции, если все стыки будут прочными и герметичными. При этом следует учитывать, что при пропускании горячей воды температурой свыше 110 градусов полимер становится мягким и начинает увеличиваться в размерах. Поэтому для монтажа отопления используются только армированные стекловолокном или алюминиевой фольгой изделия.

Для стыковки звеньев используется специальный паяльник. Прибор двухсторонний, с одного края патрубки для внешнего, а с другого — для внутреннего нагрева стыкуемых деталей.

Для их соединения используются такие фитинги:

- муфты;

- переходники;

- углы;

- тройники;

- крестовины;

- резьбовые фланцы для присоединения к батарее отопления.

В процессе сварки место стыка превращается в монолитное соединение

Процесс сваривания полимерных деталей осуществляется по такой методике:

- Составление схемы обвязки отопительной системы.

- Выпиливание заготовок определенной длины. Делается поправка на величину погружений труб в отверстия фитингов и размеры самих фитингов.

- Разогрев паяльника, пока не загорится зеленый индикатор. Это свидетельство, что можно начинать сборку.

- Присоединение деталей к прибору на патрубки соответствующего диаметра. Греть их нужно в соответствии с показаниями таблицы, которой комплектуется оборудование.

- Соединение трубы и фитинга. Делается это строго в одном направлении, пока внутренняя деталь не упрется в стопорный выступ в фитинге. Проворачивать изделия, двигать ими вперед-назад нельзя. Допускается коррекция по углу стыковки.

- Охлаждение. Необходимо выдержать стык в статичном положении столько времени, сколько прописано в инструкции к прибору. Только после этого можно продолжать сборку.

Режимы и ГОСТы

Обыкновенный универсальный аппарат для сварки дугой ручного типа может обеспечивать различные виды режимов его функционирования.

Данная функция позволяет обеспечить контролируемость некоторых параметров. На корпусе любого аппарата выполняется соответствующая маркировка, классификация, по которой можно произвести выбор необходимого режима.

Качество соединения при выполнении дуговой сварки ручного типа во многом зависит от правильно подобранного режима ее работы.

Так, на выбор режима оказывают влияние диаметр используемого электрода, выбранный параметр тока, а также показатели напряжения непосредственно на дуге.

Кроме этого, во многом он зависит и от марки самого материала.

Для дуговой сварки можно самостоятельно произвести расчет режима ее работы, для чего следует взять толщину материала и габариты используемого электрода и варить им.

Для того чтобы при выполнении соединения дуговой сваркой шов был высокого качества, необходимо изучить соответствующий ГОСТ.

Он регламентирует размеры соединений, особенности конструктивных элементов, типы и марки материалов, которые следует использовать в процессе работы.

Аппарат для дуговой сварки должен в полной мере обеспечивать выполнение ГОСТ. Следует отметить и то, что выбор режима работы для дуговой сварки также следует делать, исходя из рекомендованных нормативов.

Различные виды нормативов при их строгом соблюдении дают возможность производить работу максимально качественно.

Следует отметить и то, что дуговая сварка ручного типа может быть использована для работы с самыми разными видами металлов, для каждого из которых в отдельности подбираются только свои параметры выполнения соединения.

Ниже размещено видео с обучающим курсом об ошибках начинающего сварщика.

Видео:

Овладеть азами такой сварки ручного типа должен каждый уважающий себя домашний мастер. Это даст возможность ему выполнять огромное количество всевозможной работы по дому самостоятельно.

По своей сути технология выполнения самых разных операций на аппарате для дуговой сварки относительно простая и не требует каких-то профессиональных навыков и знаний.

Если подходить к делу ответственно и хорошо изучить видео уроки для начинающих в нашей статье, то научиться пользоваться сваркой данного типа можно достаточно быстро.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Суть процесса и способы пайки полимерных труб

Сварка полимерных труб используется для соединения фрагментов трубопровода между собой, врезке в контур отопления запорной арматуры, измерительной, контролирующей и предохранительной аппаратуры. Соединение стыков этих составляющих системы отопления выполняется тремя способами, каждый из которых по сути технологии находится ближе к пайке или сварке, но для простоты может называться обоими терминами:

- диффузионный – способ соединения приложением усилия сдавливания при повышенной температуре без использования припоя (сварка);

- электрофитинговый – от диффузионного отличается только конструкцией фитингов и автоматизацией процесса (сварка);

- холодный – соединение фрагментов с использованием промежуточного вещества, припоя (пайка).

Первые два метода заключаются в проникновении молекул соединяемых поверхностей друг в друга при сжимающей нагрузке после разогрева их до определённой температуры, что характерно для сварки.

Холодный способ заключается в механической подготовке, очистке соединяемых поверхностей, нанесении на них сварочной массы и соединении изделий с кратковременной фиксацией в рабочем положении, необходимой для схватывания припоя – элемента процесса пайки.

Последний способ соединения отличается меньшей степенью надёжности, но удобен при монтаже фрагментов в труднодоступных местах.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Монтаж стальных радиаторов отопления

Монтаж стальных радиаторов отопления требует учета определенных нюансов. Среди них выделяют расстояние от пола, стены и подоконники и выбор места. Стальные радиаторы обладают специальными скобами, с помощью которых он навешивается на крепления. Чтобы конструкция была устойчивой, применяют специальный напольный кронштейн. Он выступает в качестве подставки, на которую делает опор батарея. От специфики конструкции зависит количество креплений. Установка стальной обогревательной панели требует соблюдения горизонтального положения. Это позволяет теплоносителю равномерно распределиться по системе, при этом не застывая в определенной части. При любом отклонении от горизонтального положения снижается эффективность работы.