Нержавейка и алюминий

Алюминий и нержавейку (в том числе и в виде тонких листовых изделий) сваривают по так называемой «аргонной» технологии, реализуемой с помощью неплавящихся электродов в среде защитного газа.

Алюминий и нержавейку (в том числе и в виде тонких листовых изделий) сваривают по так называемой «аргонной» технологии, реализуемой с помощью неплавящихся электродов в среде защитного газа.

При организации сварки используется специальная горелка со встроенным в неё вольфрамовым электродом, обеспечивающая подачу в зону сваривания аргона. Инертный газ используется для ограничения доступа в зону сварки кислорода из окружающей среды.

Помимо этого сваривание неплавящимися электродами с вольфрамовым покрытием исключает разбрызгивание расплавленного металла и позволяет получить ровные и качественные швы.

Необходимость варить нержавейку и тонкий алюминий нередко возникает при сборке узлов сложного производственного оборудования, эксплуатируемого в особо агрессивных средах.

В соответствии с видом свариваемого материала производится выбор нужного типа присадочной проволоки, которая выпускается в вариантах с диаметром 2 или 3 миллиметра.

При её выборе следует исходить из того, что для сварки чисто алюминиевых деталей она должна иметь строго фиксированные или откалиброванные значения.

При работе с тонкими деталями из алюминия и нержавейки также возможны два варианта соединения заготовок: встык и внахлёст. В любом случае кромки свариваемого металла сначала тщательно зачищают примерно на 30 миллиметров по обе стороны от места сопряжения. И лишь после этого переходят к самому сварочному процессу с подбором оптимального режима по току.

Ещё один важный момент при сварке алюминия и нержавейки – это выставление требуемого зазора между свариваемыми деталями, который не должен превышать 2-х миллиметров.

Общее описание порядка сварки инвертором

Для начала сварки инвертором нужно разобраться в его подключении. Для этого необходимо:

- Установить вилку питания в розетку или переноску длиной не более 5 м с сечением провода 2,5 мм.

- Нажать кнопку питания и убедиться, что зажегся соответствующий световой индикатор.

- Выставить правильную полярность. Для этого кабеля с держателем и массой вставляются в гнезда, обозначенные знаками «+» и «-». Частицы электронов всегда движутся от отрицательного заряда к положительному, поэтому держателем должен быть «+». Тогда присадочны металл будет более плавно и равномерно вплавляться в основную структуру.

- Вставить электрод нужного диаметра в держатель путем откручивания или нажима (зависит от модели).

- Установить сварочный ток в соответствии с параметрами свариваемого изделия.

- Очистить место сварки от мусора или следов краски щеткой по металлу.

- Одеть защитную маску со светофильтром.

- Разжечь дугу на черновой поверхности и перенести ее на место начала шва.

- Совершать поперечно колебательные движения с отводом шлака.

- Грамотно закрыть «замок» шва потушить дугу.

- Очистить поверхность от застывшего шлака специальным отделителем и проверить соединение на наличие дефектов.

Полярность.

Полярность при сварке деталей из тонкого железа играет очень важную роль. От этого во многом зависит будет ли прогорать металл или нет. Так какой же полярностью варить тонкий металл инвертором?

Прямая полярность — это полярность при которой подключения клемм к изделию и аппарату происходит так, что плюс подключается к изделию, а минус (масса) на электрод.

При использовании прямой полярности на поверхности температура достигает более высоких значений, чем если бы использовалась обратная полярность. Поэтому ее применение не желательно. При использовании обратной полярностьи – «+» аппарата подключается к держаку с электродом, масса к изделию.

Основная сложность у новичков бывает зажигание сварочной дуги. Если опыта и практики недостаточно, то прожега не избежать. Необходимо тренироваться, больше никак.

Полярность, применяемая при сварке тонкого металла инвертором – обратная. За счет этого детали будут меньше греться и прогорать.

В самом начале необходимо прокалить электроды по данным завода-изготовителя их пишут на пачке. Без прокалки процесс будет идти не стабильно и будут газовые поры в шве.

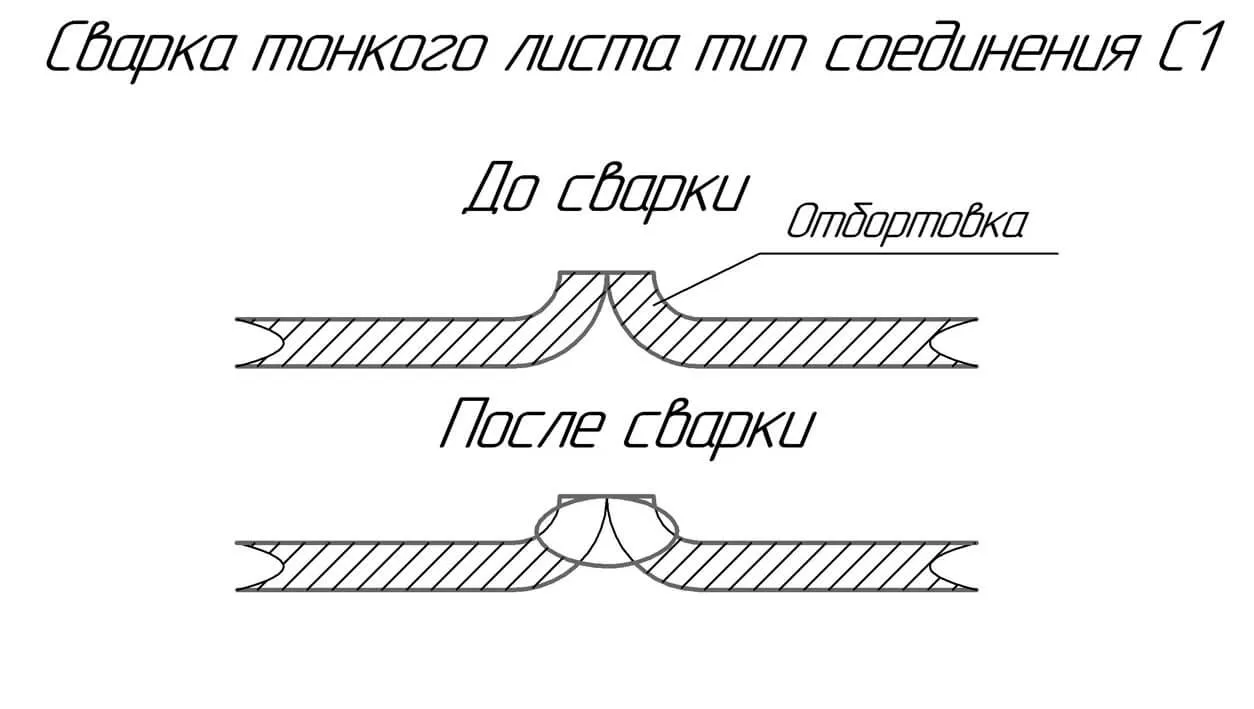

Первый способ, при котором используется отбортовка.

Тип соединения С1 по ГОСТу 5264.

На заготовках делается отбортовка. Высота ее от 1 до 4.5 мм. Загнуть ее можно как в тисках с помощью молотка, так и на специальных гибочных устройствах. Далее зачищаем кромки от любых загрязнений, а также от влаги. Будет просто шикарно если еще и обезжирить.

Для этого подойдет специальный обезжириваетесь, ацетон или растворители типа 646 и др. Все детали подготовили.

Теперь нужно настроить аппарат для тонкого металла.

Электроды берем диаметром от 1,6…2,0 до 2.5 мм. Электроды можно взять, с основным покрытием (к примеру УОНИ 13-55), или с рутиловым (МР-3, Esab ОК-46 и прочие).

Ток предварительно настраиваем на пробной заготовке. Необходимо выставить такое значение тока, чтобы металл не прожигался, а дуга устойчиво горела. Для изделий из тонкого железа значения сварочного тока 30 А – 48 А (в принципе можно до 60 А) при использовании электрода диаметром 2 мм.

Для каждого аппарата значение будет индивидуально. Именно поэтому рекомендуем предварительно настроить сварочный ток на пробной заготовке.

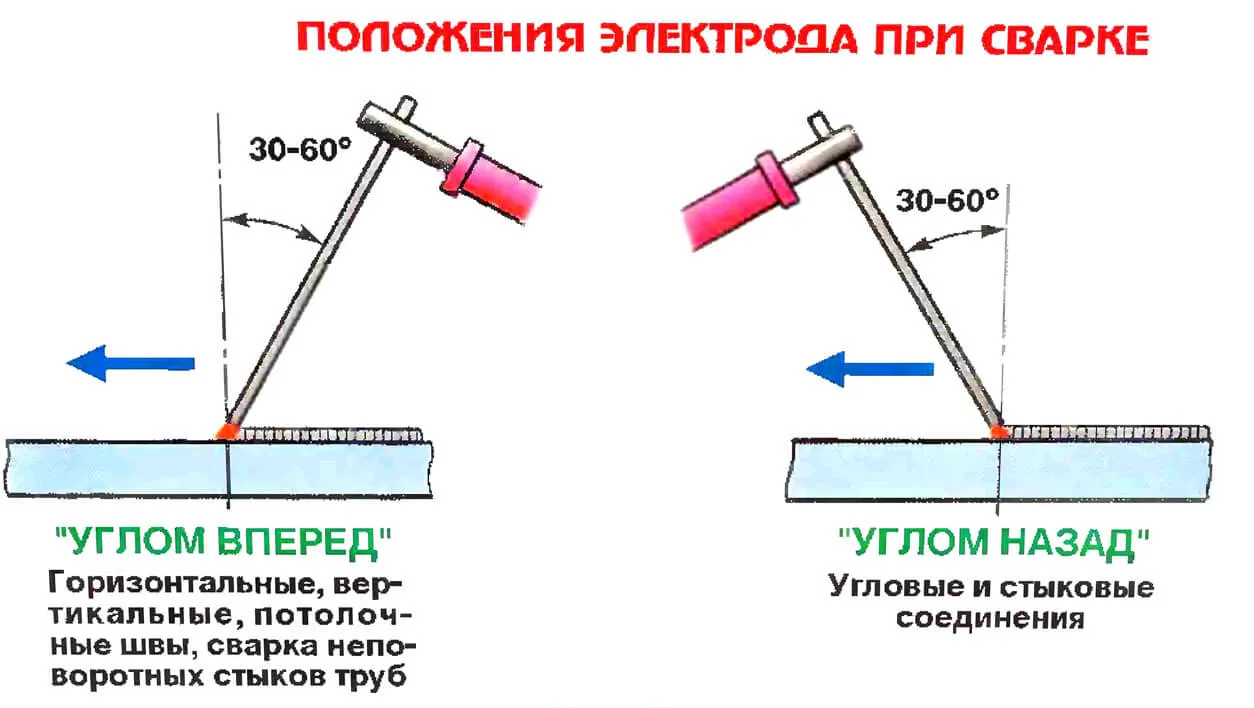

Теперь заготовки необходимо собрать на прихватки. Собираем детали без зазора и ставим прихватки по краям изделия. Для того чтобы уменьшить нагрев, электрод ведем углом вперед.

Начинаем варить на прихватке. Электрод ведем без колебательных движений, просто вперед

Важно как можно реже останавливаться

Если необходимо прервать процесс, к примеру для смены электрода, то зажигать дугу и начинать варить необходимо на сварочном шве. Предварительно зачистив его от шлака и уже с него переходить на кромки. Иначе будет прожег.

Таким способом получается хороший сварочный шов с дополнительной жесткостью от отбортовки.

Рассмотрим еще один способ как правильно варить тонкий металл электродом.

Если необходимо сваривать детали с толщиной стенки 1 мм без отбортовки, то нужно сделать теплоотвод.

Для теплоотвода подойдет кусок алюминия или еще лучше меди. На теплоотвод укладываем детали.

Теперь необходимо настроить ток. Значение те же 35-45 А. Полярность – обратная. Варим углом вперед. Устанавливаем прихватки отступив 5-10 мм от края. Если этого не сделать, железо на краю очень быстро нагреется и прогорит. Теплу просто некуда будет уходить. Электроды как у в предыдущем способе диаметром от 1.6 — 2.5 мм.

Все готово, можно начинать варить.

- Начинаем варить не от края, а на прихватке.

- Провариваем короткий участок 4-6 мм и обрываем дугу. Длину провариваемого участка оценивать по цвету металла. Как края стали красными – обрываем дугу.

- Повторно зажигаем дугу только после того, как металл остынет, и краснота спадет. Начинать необходимо на сваренном участке.

- Провариваем 4 – 6 мм и обрываем дугу. Так повторяем данный процесс до конца стыка. Процесс представляет собой как бы множество сварочных точек.

- После того как проварили шов, необходимо доварить небольшой участок, который оставили вначале.

Завершение процесса.

В данном случае очень важен теплоотвод, если опыта мало. Вертикальная сварка инвертором для начинающих или выполнение на весу дадутся не просто. В этом случае длинна сварочной «точки» будет очень короткая. Также во многом важен опыт.

При выполнении сварки тонкого металла важно удержание короткой дуги. Не более 1/2 диаметра электрода

Данным способом можно заварить тонкий металл автомобиля глушитель или кузовные детали.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное – не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

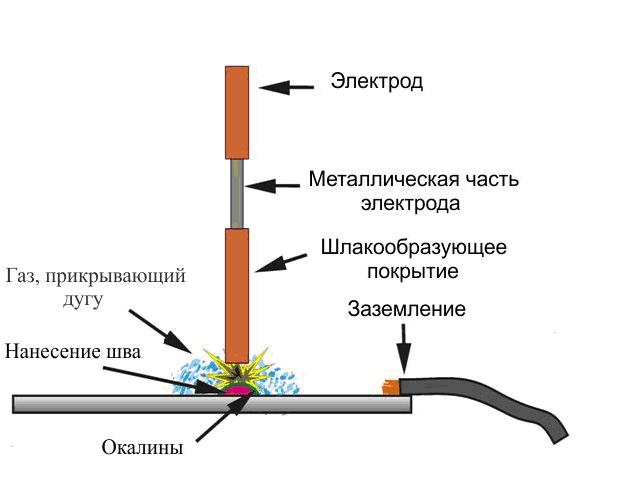

Электроды для сварки существенно облегчили жизнь человека, и создали массу полезных и надежных вещей методом «сваривания швов» между двумя металлическими деталями. На самом деле, электрод имеет предельно простую конструкцию – это проволока в форме стержня со специальным покрытием или без покрытия. На сегодняшний день вы сможете найти более 200 разновидностей электродов, которые различаются не только маркой и изготовителем, но и механическими свойствами шва, допустимым градусом изгиба, возможной степенью вязкости и так далее. Но самые распространенные являются такие особенности:

- Неметаллические.

- Металлические.

Это самое важное дифференцирование и уже из этой особенности выводятся следующие типы. К примеру, неметаллические сварочные стержни могут быть только неплавящимися, так как их изготавливают из графита или угля

В отличие от них, металлические электроды могут быть плавящимися и неплавящимися. Об этом более детально и в скором времени вы сможете определить самостоятельно какими электродами варят какие металлы.

Выбор электрода

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Инвертор и работа с тонким металлом

Устройство сварочного инвертора.

После появления сварочных инверторов сварочная операция стала доступна практически любому человеку. Ранее пользовались аппаратами, которыми было очень сложно работать, они имели большой вес и сложную настройку. Сварка инвертором очень проста, она не вызывает никаких сложностей и доступна новичку. Необходимо просто знать несколько основных правил.

Когда выполняется сварка инвертором, происходит поиск баланса, при котором не должен возникать прожиг и не должно иметь место прилипание электрода. Иными словами, эффективность сварки напрямую зависит от:

- зазора между поверхностью металла и электродом;

- силы тока;

- скорости передвижения электрода;

- плавности хода.

Все эти факторы являются самыми сложными для тех, кто впервые начал заниматься сварочным делом

В этом случае очень важно иметь хороший глазомер, специфические навыки. Чем больше варишь, тем лучше получается

Только навыки, полученные в процессе работы, помогут достигнуть успеха и получить хороший результат.

Варить инвертором тонкий металл – далеко не простое дело. Это сложно даже опытному мастеру. Поэтому в большинстве случаев применяется аргонно-дуговая импульсная сварка. Она позволяет свести к минимуму появление прожига, шов получается гладким и имеет красивый внешний вид.

Однако не всегда импульсная сварка возможна, приходится варить инвертором. Чтобы получить хороший результат, можно воспользоваться рекомендациями опытных сварщиков.

Чем обусловлен выбор полярности

Изменяя тип подключения, можно сконцентрировать нагрев или на свариваемой детали или на электроде (перемещая анодное пятно). За нагрев отвечает плюсовое гнездо, поэтому при прямом подключении, когда плюс присоединен к металлу наблюдается больший нагрев сварного соединения, а при обратной полярности больше греется электрод.

Благодаря этой особенности мы можем выбирать схему подключения исходя из:

- Толщины металла. Если мы свариваем толстые детали или средней толщины, то подойдет прямое подключение, при котором тепло, сконцентрированное на изделии поможет получить более глубокий шов и качественный провар. Также этот вид подключения подходит для отрезания металлов различной толщины. Тонкие металлы лучше всего сваривать при обратной полярности, концентрируя большую часть тепла на электроде. Таким образом деталь не будет поддаваться перегреву, а сам электрод будет плавиться быстрей.

- Типа металла. Возможность изменять локализацию теплового пятна помогает подобрать наиболее эффективные схемы работы для различных металлов. К примеру, если мы варим нержавеющие стали или чугун, то необходимо обратное подключение, помогающее избежать перегрева сплава и формирования тугоплавких соединений. Для алюминия необходимо прямое подключение иначе пробиться через окислы будет очень сложно. Перед началом работ внимательно изучите рекомендации по настройки аппарата к конкретному сплаву.

- Типа электрода или проволоки. Как и металлы, электроды имеют свои особенности температурных режимов, в большей степени связанных с типом флюса. К примеру, для работы с угольными электродами нельзя использовать обратную полярность иначе флюс перегреется и электрод придет в негодность. Чтобы подобрать настройку, подходящую для вашего электрода смотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Говоря о проволоках для полуавтоматов, то они тоже имеют рекомендации, относительно подключения минуса и плюса аппарата.

Теперь вы знаете, что может повлиять на настройки подключения. Бывают случаи, когда металл требует одних, а электрод совсем других настроек. В таких случаях следует искать компромиссы, подстраивая силу тока и рабочие циклы.

Post Views: 177

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

https://youtube.com/watch?v=WhtS9M_Ohog

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

https://youtube.com/watch?v=7Zl6lPVKNkM

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

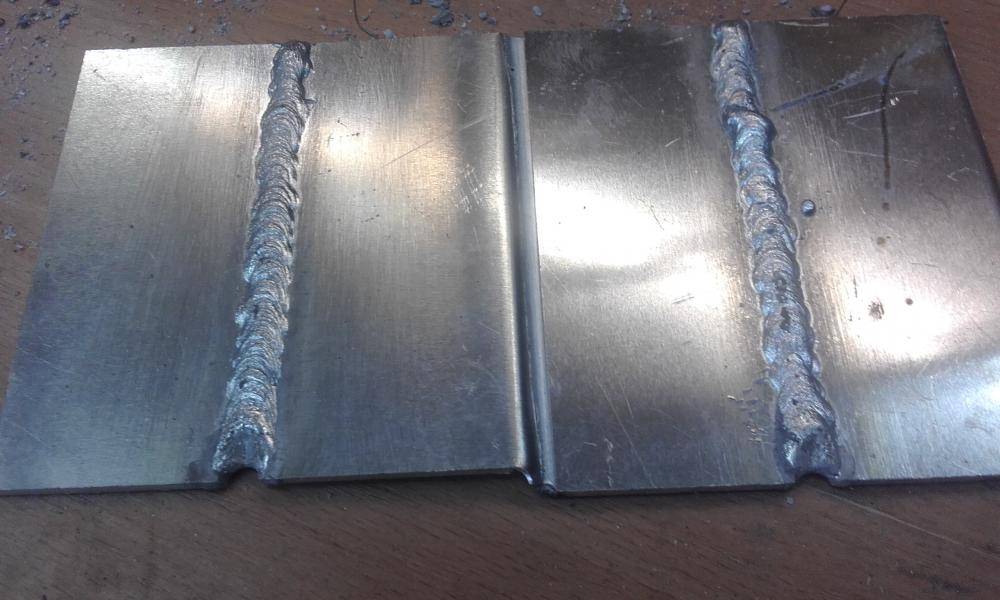

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

О типах сварных швов и соединений читайте тут.

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Правила сварки стали с цинком

Металл, который сварен с использованием цинка, покрывают тонким слоем цинкового сплава. Работая с ним, нужно предварительно подготовить детали к обработке.

Это первая и важная особенность металла. Если вы не очистите напыление, то соединение получится непрочным. У цинка другие показатели температуры, при которых он плавится.

Слой из цинка можно убрать при помощи наждачки. Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

При получении чистого материала мастера начинают варить конструкцию. Цинк требует бережного отношения к себе. Так у вас получится надежный шов.

Нужно сделать пару проходов с применением разных видов электродов. Первое соединение получают, используя оксидное напыление. Для этого подходят модели MP 3, ОЗС 4, AHO 4.

Ваши действия должны быть медленными. Лицевое соединение делают широким. Его размеры соответствуют трем размерам посредника.

Аппарат на основе ЛАТР

Для формирования вторичной обмотки с базового лабораторного автотрансформатора снимают защитный кожух, ползунок и крепежные элементы. Имеющуюся жилу изолируют лакотканью. Поверх нее накладывают понижающую вторичную намотку. Она состоит из 70 витков алюминиевой или медной жилы сечением 25 мм².

Доработанный ЛАТР устанавливают в металлический корпус с отверстиями для циркуляции воздуха. Поверх блока устанавливают текстолитовую плату с тиристорами, выключателем, светодиодным индикатором и сварочными клеммами. В схему включают радиаторы, охлаждающие подверженные перегреву блоки.

Сварка тонкого металла требует опыта работы Металл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина

При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется. Лист нержавеющей стали толщиной до 3 мм

Лист нержавеющей стали толщиной до 3 мм

Для работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Сварочный аппарат полуавтомат

При наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металлами

Однако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Типы электродов для инвертора

Центральный стержень изготавливается из различных материалов. Продукцию принято разделять на категории по принципу формирования металла для заполнения шва. Электроды подбирают в зависимости от условий работы и характеристик заготовок. Для бытовой сварки чаще применяют изделия с плавящимся сердечником.

Плавящиеся

Изделия оснащены центральным сердечником из углеродистой или легированной стали (в зависимости от назначения). При горении дуги плавятся стержень и кромки соединяемых деталей, металл заполняет стык, формируя прочное соединение. Оператору необходимо контролировать остаточную длину изделия и своевременно устанавливать новый электрод в зажим. На поверхность изделий нанесено защитное покрытие (по технологии окунания либо опрессовки).

Неплавящиеся

Для изготовления используют тугоплавкие сплавы на основе вольфрама, синтетический графит или специально обработанный уголь. Между наконечником электрода и соединяемыми элементам горит дуга, которая плавит кромки заготовок. Продукция обеспечивает подвод питания и постепенно изнашивается, компоненты не оказывают негативного влияния на качество металла, заполняющего стык.

Неплавящиеся электроды изготавливаются на основе вольфрама.

Изделия из угля могут иметь покрытие из меди и используются для дуговой резки или восстановления дефектов отливок. Вольфрамовые стержни изготавливают из чистого металла или сплава, инструмент отличается повышенной износостойкостью. Изделия из чистого вольфрама рассчитаны на переменное напряжение, а введение присадок позволяет использовать постоянный ток с прямой и обратной полярностью.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода

Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50)

Подробнее о выборе электродов для инверторной сварки читайте тут.

Подробнее о выборе электродов для инверторной сварки читайте тут.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя

Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности. Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов

Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Особенности технологии

Чтобы не прожечь металл, нужно как можно быстрее провести электрическую дугу вдоль стыка. Расходник нужно вести равномерно, без остановок в каком-либо месте. Рабочий ток для выполнения таких операций снижается до минимума, ниже которого выполнение операции просто невозможно.

Для сварки тонких листов металла нужен сварочный аппарат с плавной регулировкой силы тока на выходе. Чтобы избавиться от возможных проблем с поджигом сварочной дуги, используются аппараты с напряжением холостого хода не ниже 70В. В процессе сваривания листовых материалов следует внимательно следить за геометрией кромок. Она может деформироваться под воздействием высокой температуры. Чтобы этого не допустить, следует придерживаться нескольких простых правил.

Прежде всего, важно тщательно подготовить заготовки к предстоящей операции. Кромки зачищаются, освобождаются от ржавчины, краски, технических жиров и прочего

Если требуется, заготовки выравниваются и закрепляются. Хорошее и прочное соединение можно получить только при условии ровных и чистых кромок свариваемых заготовок. По завершению подготовительных работ кромки прихватываются через каждые 7-10 см. И только поле этого можно приступать к формированию сплошного шва.

Если планируется сваривать два тонких листа внахлест, то можно установить немного больший ток, чем при соединении встык. Сдвоенные листы заготовок существенно снижают негативное воздействие высокой температуры на поверхность заготовок. Вероятность прожога поверхности уменьшается в несколько раз, а деформация практически не наблюдается.

Опытные сварщики советуют прибегнуть к небольшой хитрости при сварке тонкого металла электродом. Свести к минимуму влияние высокой температуры можно, подложив под заготовки листовую медь. Цветной металл имеет отличную теплопроводность и эффективно отводит избыточное тепло от рабочей зоны. Благодаря этому снижается вероятность деформации листов или прожига металла. Есть нет медного листа, то можно использовать проволоку, которая укладывается в месте сварки.