Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Ценовая категория

Строительная площадка – это место повышенной опасности. Поэтому необходимо соблюдать технику безопасности и работать в перчатках и каске

Прежде, чем производить кладку стен из шлакоблоков, необходимо узнать цену за работу. Строители обычно берут 20 рублей за кладку одного шлакоблока. Исходя из этого, можно узнать, во сколько обойдется строительство необходимого здания, зная его размеры. Конечно, кладку шлакоблоков лучше производить самостоятельно, при этом можно сильно сэкономить. В этом случае расходы будут только на сам материал.

Цена за 1 штуку шлакоблока:

| Вид шлакоблока | Цена за штуку |

| Полнотелый | 36-42 руб. |

| Пустотелый | 22-30 руб. |

| Полублок | 22-24 руб. |

| Декоративный блок | 60-65 руб. |

Чтобы определить, сколько уйдет материала на строительство, необходимо знать размеры будущей постройки, а также размеры самого шлакоблока, которые составляют 390x190x188 мм. Видно, что размеры довольно большие, поэтому скорость строительства увеличивается в разы, по сравнению с обычным кирпичом.

Что такое шлакоблок: виды, где используется

Шлакоблок является строительным камнем, которой изготавливается методом прессования разных компонентов. Технология изготовления этого строительного материала была разработана в середине девятнадцатого столетия. В те времена, в качестве наполнителя использовались производственные отходы, образованные в результате сжигания угля.

На сегодняшний день существует множество различных видов шлакоблоков, различающихся компонентами, что лежат в составе изделия. Это может быть гравий, песок, битый кирпич, либо гранитная крошка. Качество конечного изделия зависит от конкретного вида наполнителя. Как правило, все виды шлакоблоков разделяются на две отдельных группы. В первую группу входят материалы для возведения жилых объектов, а во вторую – те изделия, что применяются при строительстве хозяйственных построек.

На сегодняшний день строительные камни применяются при возведении заборов, складских помещений, гаражных кооперативов и даже бассейнов. Выбор материала осуществляется с учетом характера строящегося объекта. Полнотелые камни используются при создании несущих опор и других важных элементов конструкции. Помимо этого, существуют фундаментные полнотелые блоки, что применяются при закладке фундамента. Отличительной чертой этого материала является его повышенная прочность и долговечность.

При возведении внутренних перегородок и стен используются пустотелые камни. Их низкая стоимость объясняется слабой устойчивостью самого материала. Также существуют облицовочные блоки, имеющие декоративный характер. Такие блоки применяются при отделочных работах.

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

На сегодняшний день рынок строительных материалов предлагает огромный выбор стройматериала, на любой выбор и бюджет.

Технологии шагнули далеко вперед, коснулись они и строительных материалов. Производитель применяет всевозможные химические соединения для ускорения процесса производства, отсюда и изобилие.

Но строительный материал можно делать и самому, Спросите как? Смотрите далее и всему научитесь, сделаете свой станок для производства блоков, построите себе дом, гараж, баню, да что захотите.

Материалы1. листовой металл 3 мм2. водопроводная труба3. наждак4. провод5. выключатель6. проф труба квадратного сечения7. арматура8. пружина

Инструменты1. болгарка2. сварочный аппарат3. молоток4. наждак5. набор гаечных ключей6. штангенциркуль7. линейка

Процесс создания станка для производства шлакоблока.И так следует начать с того, что такое шлакоблок? Из чего его делают и каковы его характеристики.

Производственный выпуск шлакоблока начался еще в Советское время, когда для постройки домов, гаражей, заводов, казарм, животноводческих ферм и тд. требовался недорогой и простой в производстве материал, им то и стал шлакоблок.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной. Как понятно материал бесплатный, попросту отходы производства, которые можно преобразовывать в личную выгоду для частного строительства или бизнеса.

Производство шлакоблока-это самое простое среди строительных материалов данного типа и размера, потому как не требует дополнительной температурной обработки, в отличии от кирпича.

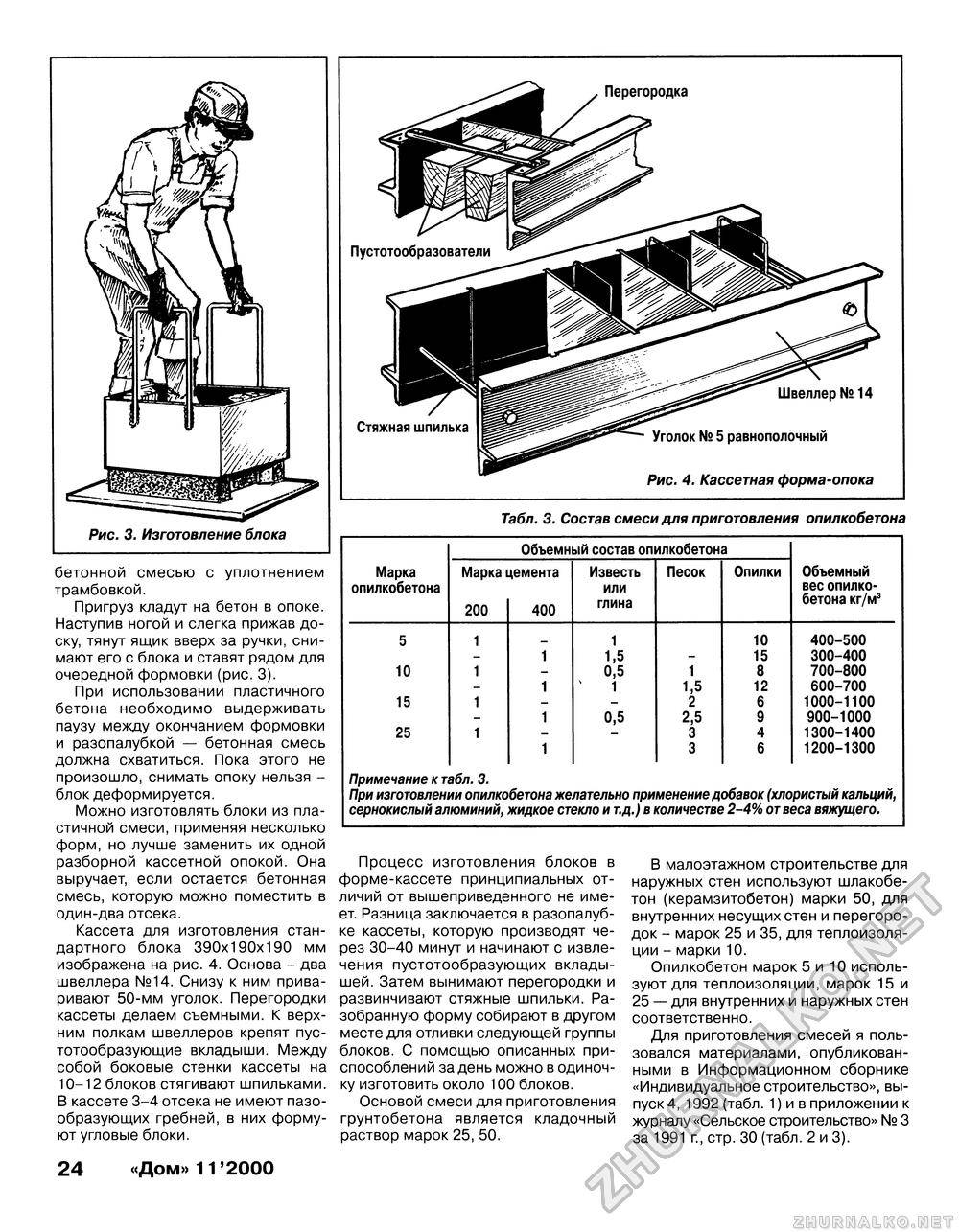

Технология заключается в следующем: берется шлак смешивается с песком и цементом, добавляется вода, замешивается ВНИМАНИЕ! (полусухой раствор) в пропорции 1 часть цемента 3 части песка и 5 частей шлака, а так же 0.5 воды от общей массы цемента. Главное здесь не переборщить с водой, по утверждению автора раствор должен получится (полусухой) определить это можно следующим образом, взять в руку немного раствора и сжать, он не должен выделять воду и не рассыпаться, а бросив на землю должен рассыпаться. После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.Для начало следует рассмотреть чертежи станка

После приготовления правильного раствора, его следует заложить в форму, включить вибратор, запрессовать крышкой и отключив мотор вибратора произвести подъем формы, блок остается на земле сохнуть, а форма передвигается далее для следующей формовки.Для начало следует рассмотреть чертежи станка.

Основные преимущества шлакоблока

Шлакоблок отличается от других материалов рядом преимуществ, поэтому считается самым востребованным.

- Из шлакоблока можно возвести постройку до трех этажей, для этого не обязательно иметь особые знания, и опыт. Всю работу можно выполнить самостоятельно, без найма рабочих.

- Один шлакоблок способен заменить 4 кирпича, и его стоимость ниже по сравнению с другими материалами, это позволяет сэкономить на расходах.

- Стены из такого материала являются тепло- и звуконепроницаемыми.

- Шлакоблок можно изготовить самостоятельно, в точности соблюдая все пропорции, и технологию производства.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

|---|---|---|---|---|

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования. Можете сделать простой тест

Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Как сделать шлакоблок своими руками

Процесс производства не сложный, действовать нужно последовательно:

- Замесить раствор, строго контролируя количество частей воды.

- Установить бутылки или конусы для пустот.

- Засыпать смесь в приготовленную форму с помощью лопаты.

При ручном способе производства тщательно утрамбовать шлакобетонный раствор

Важно не допустить образования воздушных карманов. Поверхность тщательно разровнять.Для сухих растворов применяют специальный трамбователь в виде крышки с ручками

Если субстанция достаточно жидкая, крышка не нужна.

Оставить форму со шлакобетонной смесью на 5 часов, затем достать пустотообразователи. Шлакоблоки оставить в формочке на 24 часа, затем достать и сложить готовые изделия штабелями на ровной площадке.

Использовать шлакоблочные изделия в строительстве можно только через месяц.

Состав смеси для изготовления строительного материала

Основа состава для изготовления шлакоблоков – это шлак. Это отход металлургического производства, образованный после отделения металлических компонентов из руды. Он подразделяется на два вида:

- гранулированный;

- негранулированный.

Первый вид входит в состав бетона для шлакоблока. Его называют граншлак. Вторая разновидность материала применяется для других целей – изготовление тротуарной плитки, дорожных покрытий.

В зависимости вида производства различают следующие подвиды шлака:

- отходы, образующиеся при сгорании угля;

- отходы черной металлургии;

- отходы цветной металлургии.

При изготовлении шлакоблока своими руками в составы бетонов не рекомендуется вводить отходы от сгорания топлива, так как они токсичны.

Материалы для изготовления шлакоблоков

Существует стандартный рецепт бетона для шлакоблока, который видоизменяется, в зависимости от сферы и целей применения. В классическую рецептуру входят компоненты:

- шлак;

- песок;

- гравий;

- цемент;

- вода;

- пластификатор.

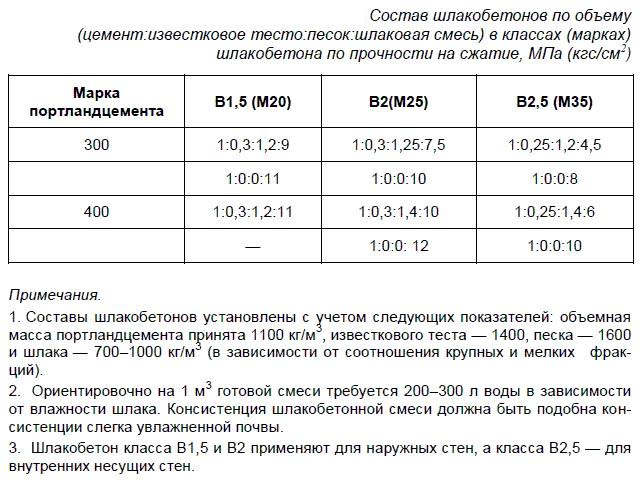

В таблице даны рекомендованные характеристики и соотношение материалов, применяемых при изготовлении шлакоблоков.

| материал | характеристики | соотношение (в частях) |

| шлак | · крупный; · гранулированный; · просеянный | 7 |

| песок | · крупный; · речной | 2 |

| гравий/щебень | фракция – от 5 до 15 мм | 2 |

| цемент | М 400 – М 500 | 1,5 |

| вода | 1,5 – 2,5 | |

| пластификатор для бетона | при отсутствии заменяют клеем ПВА, гипсом | по рекомендации производителя |

Количество воды зависит от метода производства строительного материала. При применении способа без прессования, когда смесь помещают в форму, требуется до 3 частей воды.

Для улучшения качеств раствора в него добавляется пластификатор. За счет него блоки не трескаются во время просушивания.

При изготовлении шлакоблоков рекомендуется рассчитать расход цемента заранее. Чем выше его качество, тем меньше его расход. Цемента М 500 расходуется на 10 – 15 % меньше, чем цемента М 400. Использование цемента низкого качества не рекомендовано, потому что полученные шлакоблоки будут ломкими.

Состав и его пропорции

Как уже говорилось, его сырьем могут выступать разнообразные материалы, поэтому существует несколько рецептур замеса. Но главным компонентом шлакоблока является цемент. К нему добавляют наполнитель, пластифицирующую добавку и все это разбавляют водой до необходимой консистенции.

Обычно для такого раствора берется портландцемент М 400. Если имеется другой, то его тоже можно использовать, только надо будет выдерживать другие пропорции для приготовления состава. В случае выбора цемента меньшей марки его процентное содержание должно быть увеличено на 15%, а при использовании бетона лучшего качества его можно добавлять меньше.

Как выглядят стеновые вибропрессованные блоки можно узнать из данной статьи.

В качестве наполнителей используются подручные материалы, которые есть в наличии: зола, опилки, кирпичный лом, щебень, гравий, песок и другие строительные отходы и не только. Их выбор зависит от требуемой себестоимости продукции и качества будущего шлакоблока.

На видео – производство шлакоблока технология:

Пластифицирующая добавка не является обязательным компонентом, но ее присутствие в растворе желательно.

Баня из шлакоблока плюсы и минусы такого строения описаны в статье.

Она может придать ему недостающих свойств или усилить действие имеющихся:

улучшить морозо- и влагоустойчивость;

увеличить прочность (защитить материал от образования трещин и быстрого истирания);

ускорить процесс застывания, что особенно важно при частном производстве шлакоблока. Быстрее будут освобождаться рабочие площади для изготовления очередной партии материала, а это в свою очередь повысит производительность.

Массовая доля пластифицирующей добавки в сравнении с общим объемом незначительна

Для производства одного блока необходимо всего 5 грамм пластификатора

Массовая доля пластифицирующей добавки в сравнении с общим объемом незначительна. Для производства одного блока необходимо всего 5 грамм пластификатора.

Какой размер шлакоблока стандарт, можно узнать из данной статьи.

Пропорции популярных составов

Среди всех известных растворов для шлакоблока выделяется два, которые используются чаще всего.

№1

9 частей шлака, который остается после выплавки метала на металлургических предприятиях (он бывает серого и пепельного цвета);

1 часть бетона и вода в количестве равном половине применяемого цемента.

№2

по 4 части мелкого отсева и граншлака все с тех же предприятий (он имеет желто-зеленый оттенок);

1 порция цемента и часть воды, равной половине его объема.

Другие рецепты применяются не так часто. В домашних условиях можно использовать рецептуры раствора на песке, щебне, керамзите, опилках и других наполнителях.

Название шлакобетон пошло именно от приведенных рецептов, в которых используется шлак.

В данной статье можно увидеть фото дома из шлакоблока.

Какие существуют особенности производства шлакоблока?

При производстве шлакоблоков особое внимание следует уделить сушке. Так, например, какая-либо вмятина или неровность испортят строительный материал. Ещё одним требованием к качеству материала является геометрия

Большое количество неровностей и изъянов – предпосылка к увеличенным расходам на отделку возведенных стен. Поэтому, чтобы изделие получилось ровным, следует наполнять форму или виброформу до краёв. Не скупитесь насыпать раствор с горкой, ведь вибрация утрясёт вашу смесь

Ещё одним требованием к качеству материала является геометрия. Большое количество неровностей и изъянов – предпосылка к увеличенным расходам на отделку возведенных стен. Поэтому, чтобы изделие получилось ровным, следует наполнять форму или виброформу до краёв. Не скупитесь насыпать раствор с горкой, ведь вибрация утрясёт вашу смесь.

Пример наполнения формы

Для лучшей пластичности при замесе раствора не забывайте засыпать пластификатор в расчёте 5 г на один блок. Это избавит изделие от возможных трещин, повысит прочность и морозостойкость. Для постройки небольшой бани замешивать раствор можно вручную, но ускорить процесс поможет бетономешалка. Вам достаточно купить или одолжить на время небольшой агрегат, ёмкостью 02-0,5 куб. м.

Видео – Самодельная бетономешалка

Перед приготовлением смеси за 5-6 часов до этого увлажняют шлак. Это позволит лучше связать крупинки цемента и фракции наполнителя. Следует заметить, если вы заполняете деревянные или металлические формы без возможности подведения виброутряски, смесь должна быть жидковатой.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

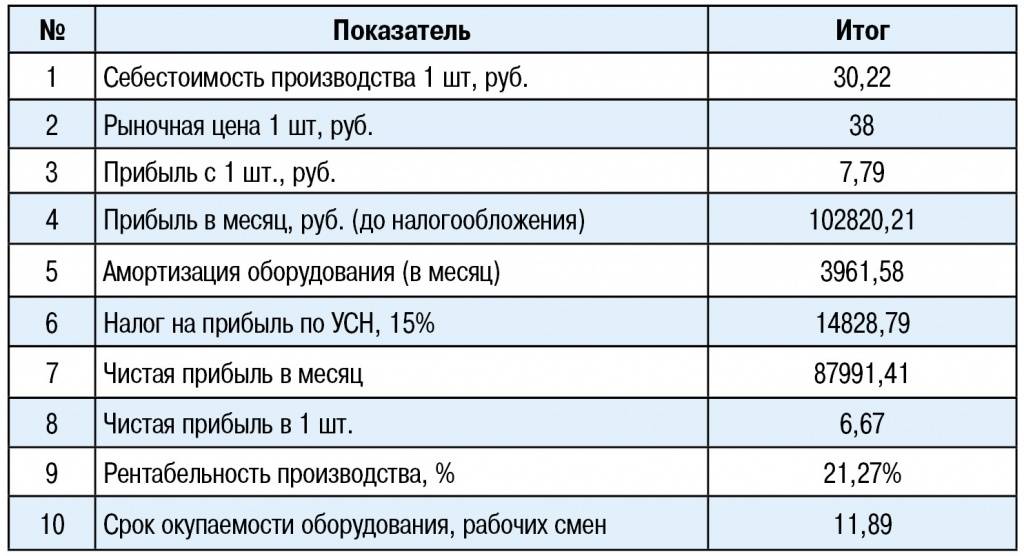

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

болты.

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)Пресс станкаПресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактныйМоторМоторВиброустройство

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Технология самостоятельного изготовления шлакоблока

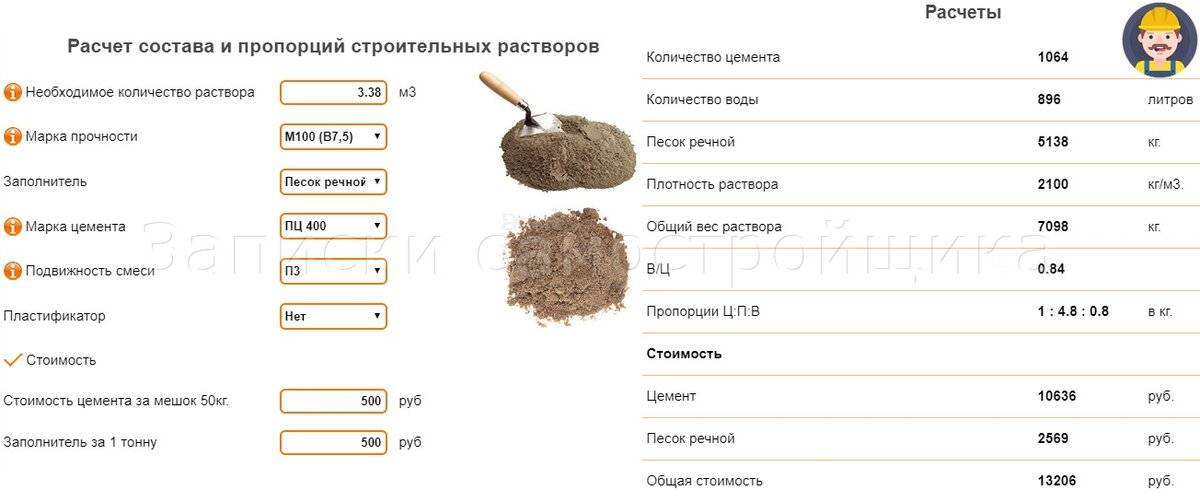

Производство блоков начинают выполнять с замешивания раствора. Этот можно сделать при помощи бетономешалки или смесителя, пользуясь такими аппаратами, получают однородную смесь. Технология изготовления шлакоблока своими руками состоит из нескольких этапов.

- Вначале приготавливают бетонный состав, в который входит вода, цемент, гранотсев, и пластификатор по желанию. Такой процесс напоминает приготовление обычного раствора для литья. Если аппараты для перемешивания отсутствуют, то работу выполняют вручную. Для этого нужно подготовить лопату, и большую емкость, в которой замешивается состав.

- Когда раствор приготовлен, его заливают в специальные формы на вибропрессе. Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

- На этом этапе готовые изделия застывают, их укладывают на специальную открытую площадку, для этого используют поддоны. Если пойдет дождь, то блоки накрывают полиэтиленом, и фиксируют его к поддонам. Сушатся блоки около 36 часов, при условии, что погода будет сухой. Когда в состав добавляют пластификатор, сушка происходит быстрее, это позволяет повысить производство.

- На последнем этапе блоки складываются на многоярусные стеллажи, это позволяет сэкономить площадку для хранения, также прямо на них выполняют пропарку. После такой процедуры улучшается качество, и прочность материала, сроки полного высыхания уменьшаются. Полностью готовыми блоки будут спустя месяц.