Изготовление пиролизного котла

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

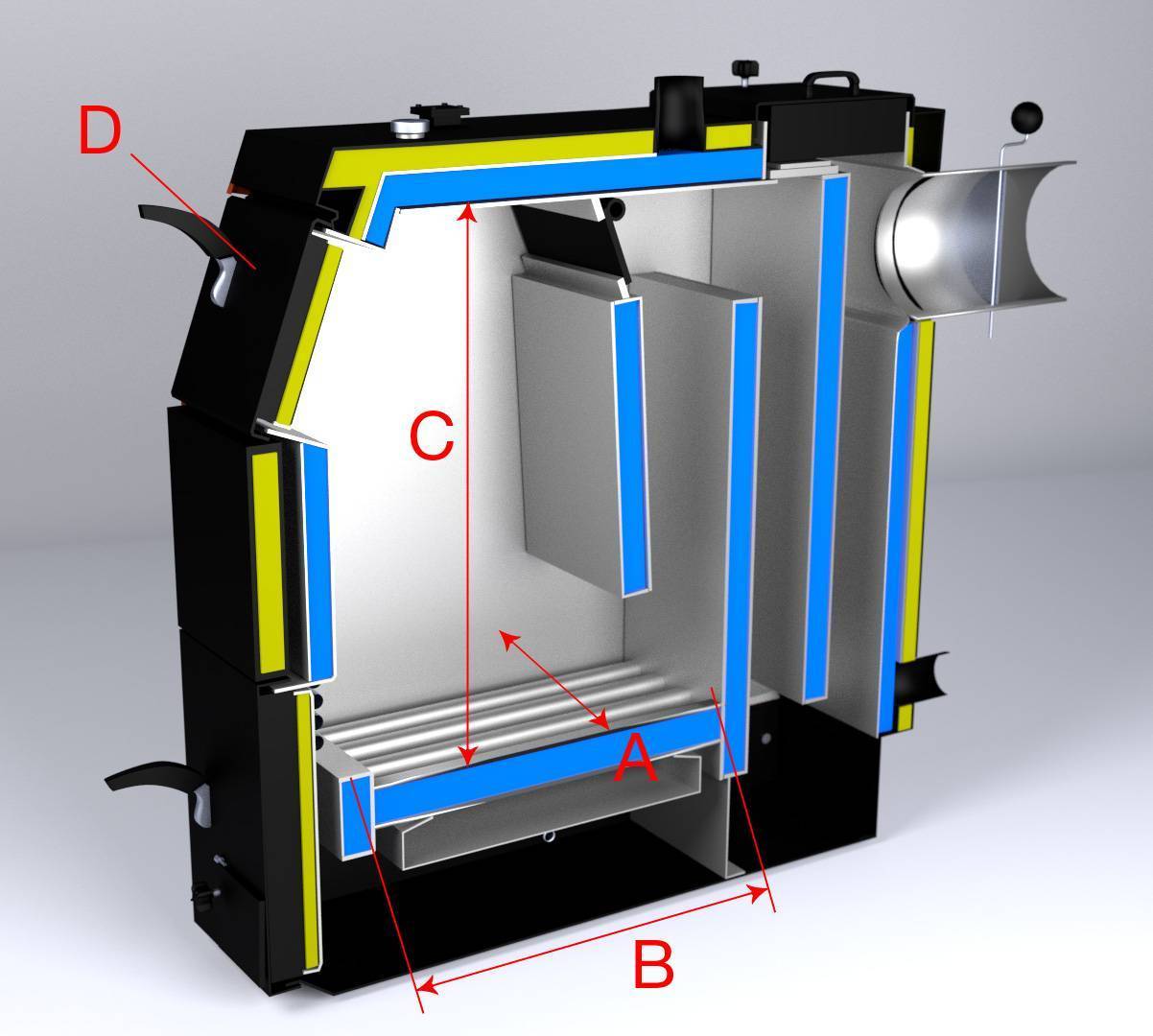

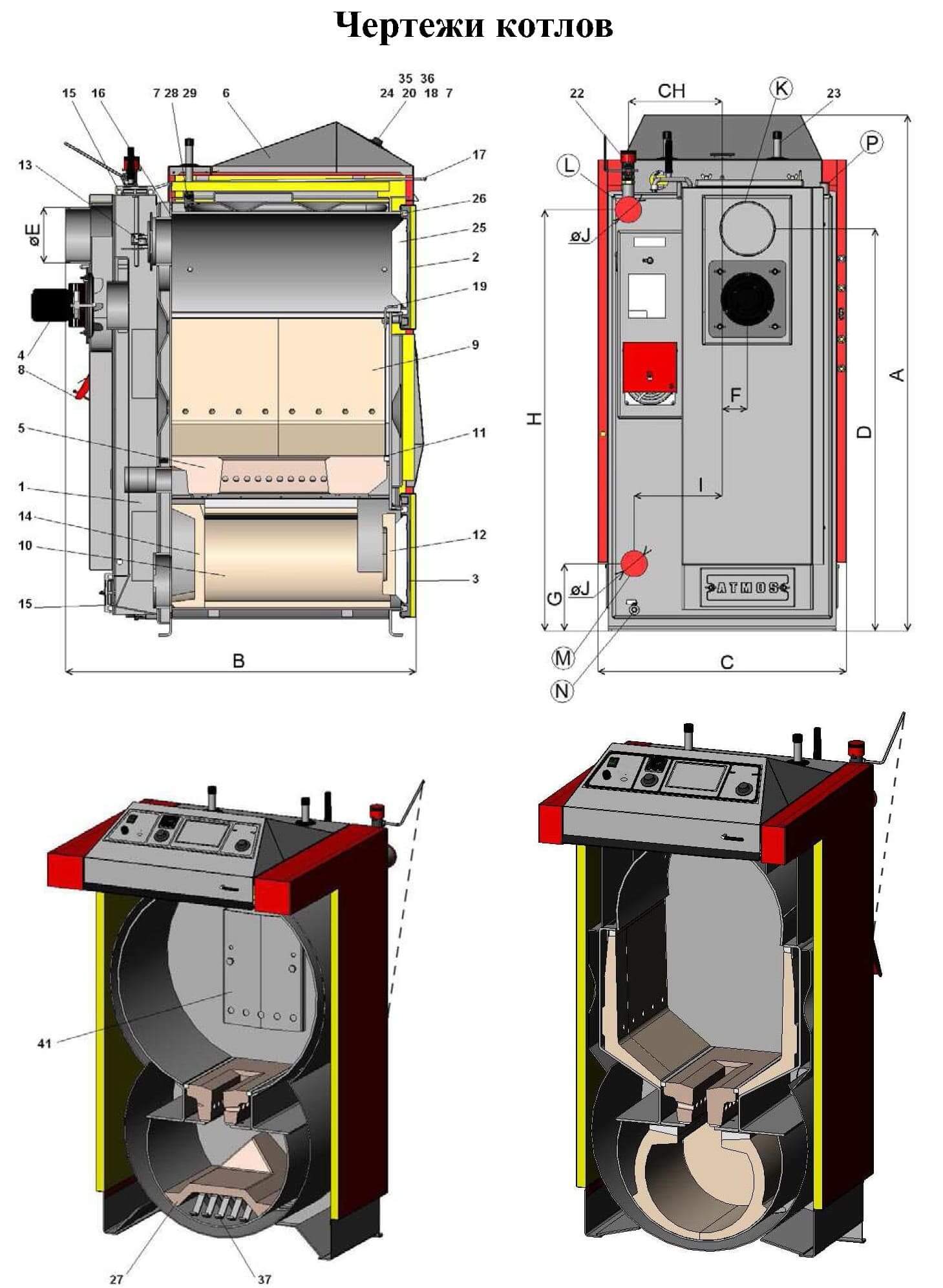

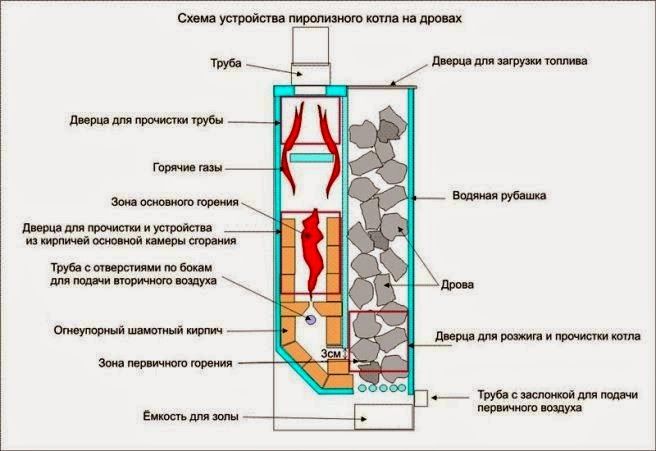

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

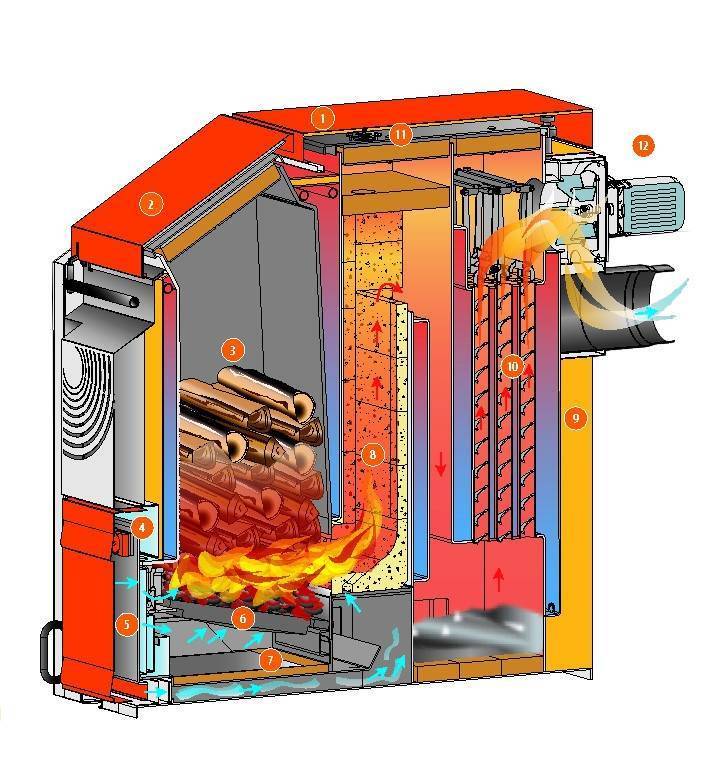

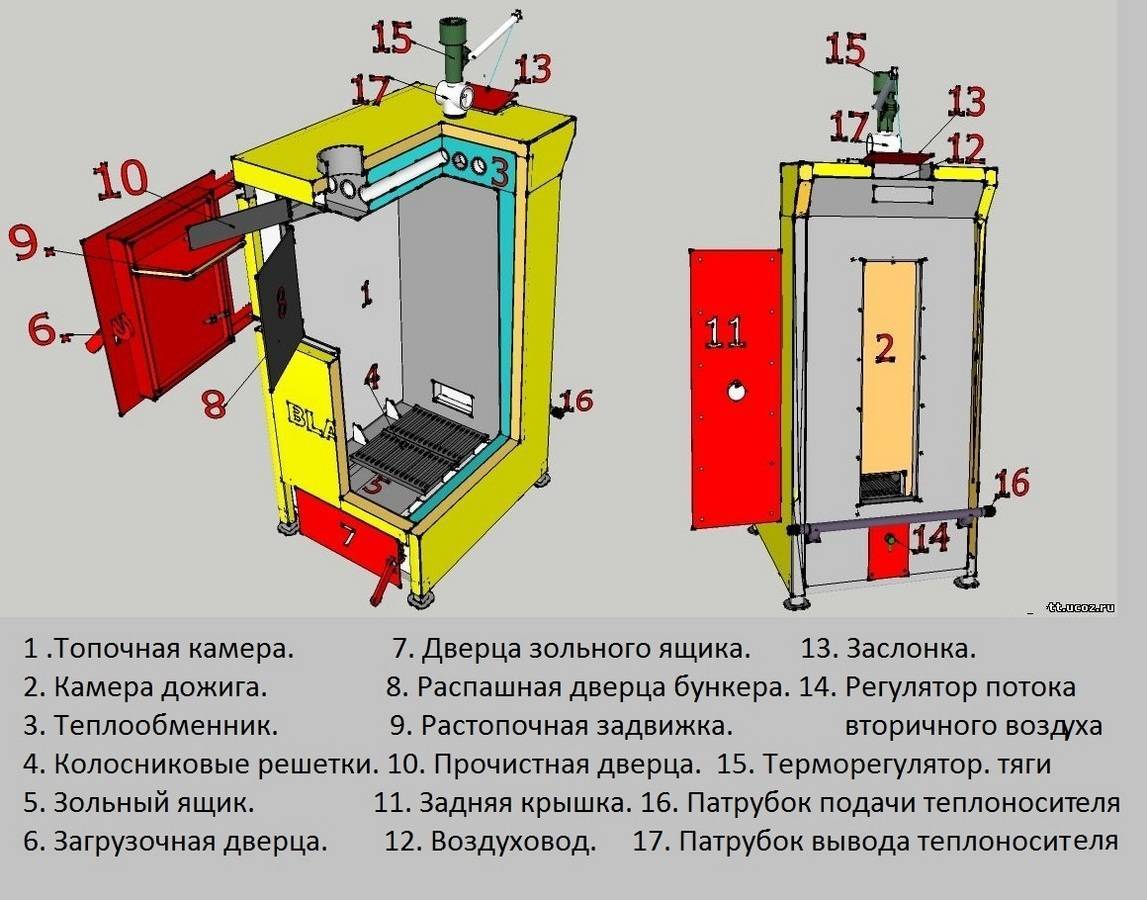

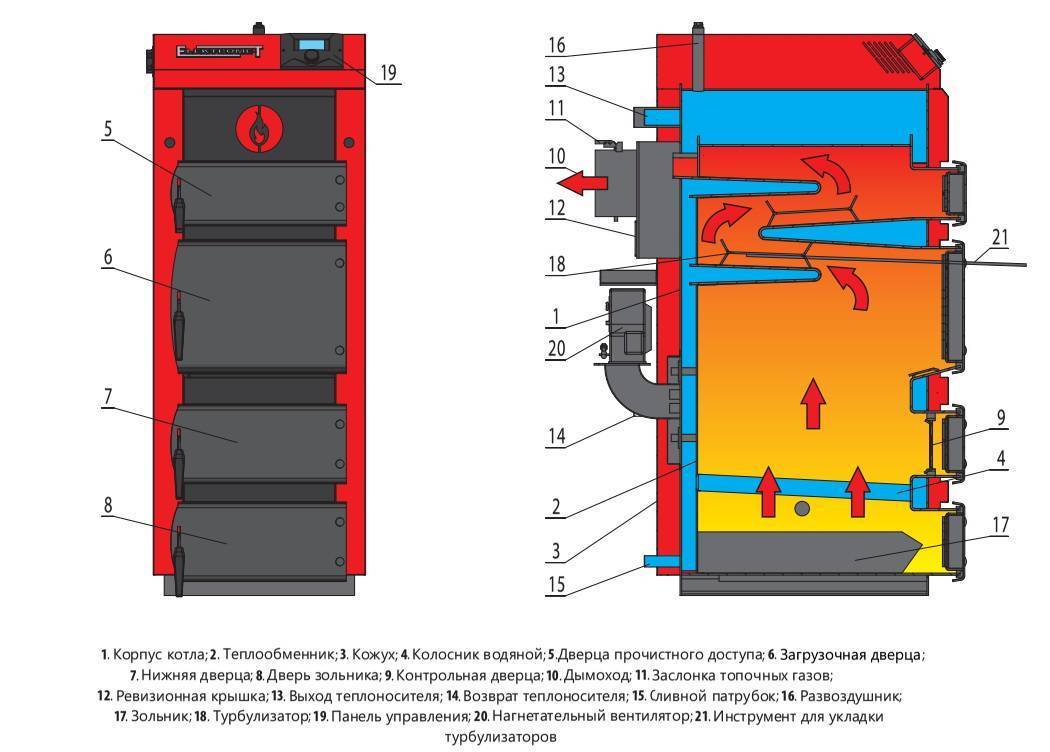

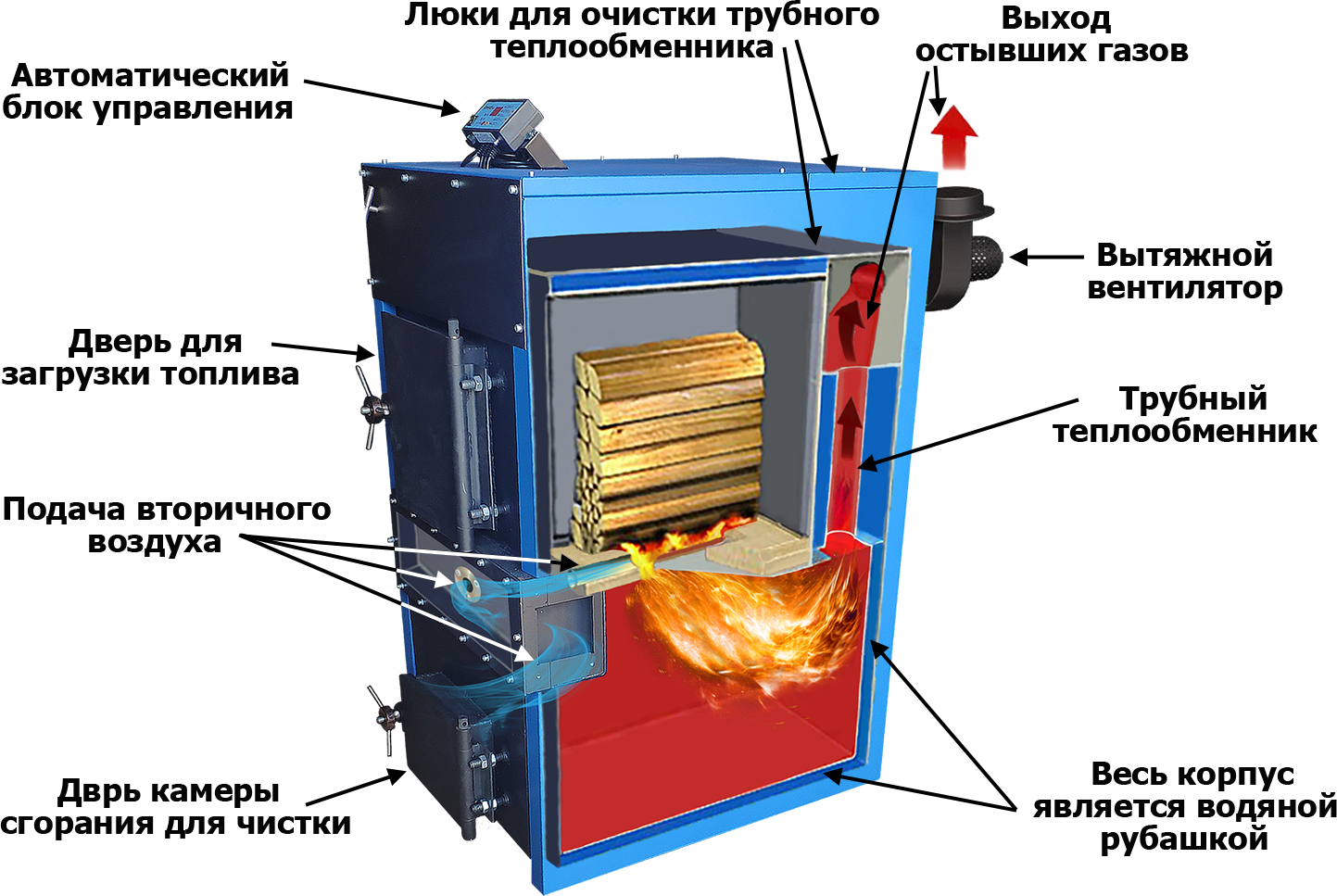

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

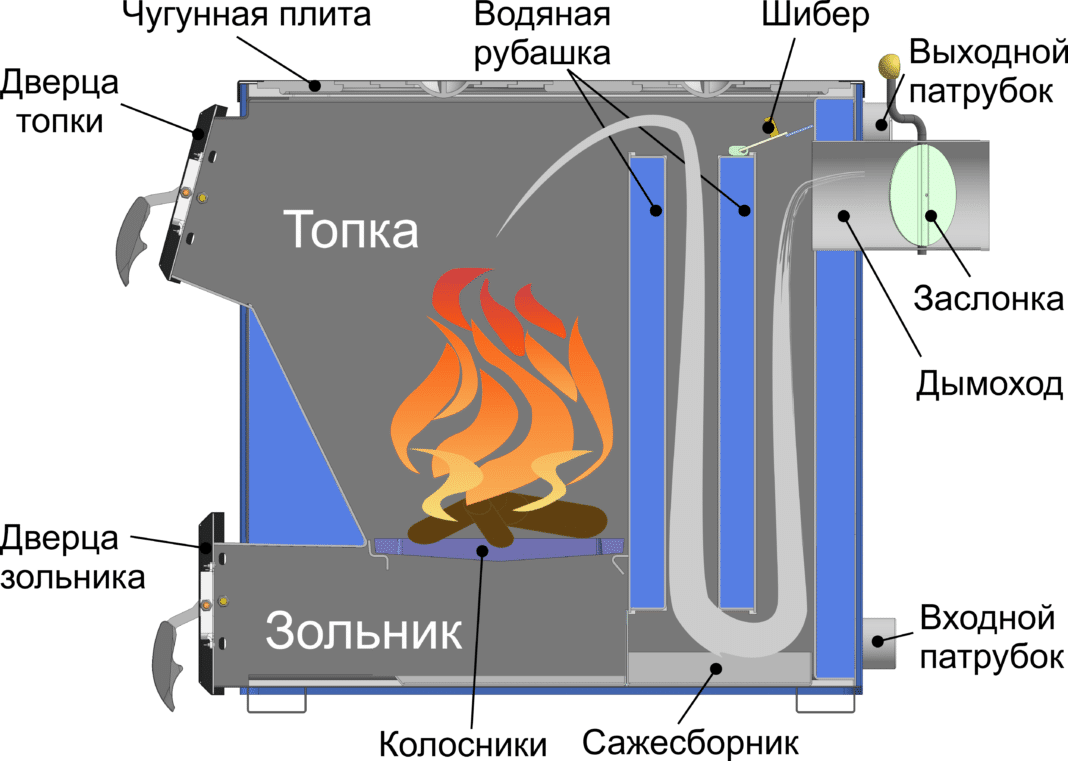

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Сборка

Необходимые инструменты и материалы

- сварной аппарат (постоянного тока);

- компактная и габаритная углошлифовальные машины (болгарки); если их нет, можно использовать электрический лобзик, но работа с ним усложнится;

- электродрель.

- отрезок трубы сечением 0,5 м и длиной 1,3 м, толщина ее стенок должна быть 3-4 миллиметра;

- отрезок трубы сечением 0,45 м и длиной 1,5 м, у нее толщина стенок может составлять 3 миллиметра;

- в случае если вы не сможете найти трубы такого диаметра, купите два листа стали размером 1,25х2,5 м и отдайте их в цех для проката, затем, сварив швы, превратите их в трубы;

- отрезок трубы сечением 60 мм и длиной 1,2 м;

- пара колец диаметром 0,5 м с полкой, ее ширина должна составлять 25 мм (их вырежьте из листовой стали либо согните из уголков размером 2,5х2,5 см);

- четыре навеса, две задвижки и две ручки;

- листовая сталь для дверец загрузочной камеры и зольника, два люка для них;

- два отреза швеллера под крыльчатку и ножки;

- листовой асбест для теплоизоляции дверец (так они не будут сильно греться, а тепловые потери снизятся);

- шнур из асбеста для герметизации дверок зольника и топочной камеры;

- 3-4 отрезных диска диаметром 12,5 см и два шлифовочных круга сечением 23 см;

- 3-4 упаковки сварочных электродов;

- дутьевой вентилятор;

- терморегулятор.

Пошаговая инструкция по сборке пиролизного котла

Корпус агрегата

Вложите трубу сечением 0,45 см в аналог диаметром 0,5 м. Скрепите их кольцом с полкой. Из листовой стали вырежьте окружность сечением 0,45 м и наварите ее на дно меньшей трубы. Это будет корпус котла с закрепленным вокруг него контуром для нагрева воды шириной 25 мм. Внизу заготовки вырежьте отверстие прямоугольной формы для дверки зольника. Его длина должна быть 15, а ширина 10 см. Приварите к нему люк. От листа металла отпилите кусок по размеру отверстия, приварите к нему петли, а затем поставьте дверцу на зольник. Оснастите ее задвижкой. Вверху водяного контура прорежьте отверстие прямоугольной формы для закладки горючего. Его величина должна быть достаточной для удобной загрузки. Приварите к отверстию загрузки люк. Вырежьте из листа стали дверку, наварите на нее петли и задвижку

Затем прикрепите к загрузочному отверстию

Важно! Оптимальное решение — сделать дверцу двойной. Между кусками стали уложите листовой асбест, а по периметру уплотните заготовку асбестовым шнуром

Так вы понизите тепловые потери из агрегата.

Сделайте вверху корпуса котла отверстие и приварите к нему выходной патрубок. Через него продукты горения будут вытягиваться в дымоходную трубу. Понизу и поверху водяного контура вварите штуцеры диаметром 4 см для подсоединения к отопительной системе. Предварительно нарежьте на них резьбу. Подмыльте стыки сварки. Затем опрессуйте водяной контур устройства. Давление при этом должно быть не меньше 2 кг/кв.см. В ходе проверки проконтролируйте качественность швов.

распределитель воздуха

распределитель воздуха

- Из листовой стали вырежьте окружность. Ее сечение должно быть меньше на 2 см, нежели внутренний диаметр корпуса (0,43 м). В середине круга сделайте отверстие по сечению распределительной трубы (57-60 мм).

- Вставьте воздуховод в дырку и приварите по периметру к диску.

- На низ круга приварите отрезки уголка в форме лопастей.

- На верхнюю сторону приделайте петлю. С ее помощью приспособление будет перемещаться вниз и вверх. Затем установите заслонку, ею можно будет регулировать поступление кислорода в топку.

- Из листовой стали вырежьте окружность сечением 0,5 м. В ее середине сделайте отверстие диаметром 70 мм. Вставьте воздушный распределитель в корпус. Его верхнюю сторону вденьте в отверстие и приварите крышку агрегата.

- Чтобы распределитель можно было перемещать, на его петле через блок зафиксируйте трос.

Что такое пиролиз

Твердотопливный котел, работающий на угле или на дровах по старой, традиционной схеме – это уже пережиток прошлого. Несмотря на то, что твердое топливо продолжает оставаться относительно доступным, многих смущает невысокая эффективность обогрева жилого помещения, отапливаемого традиционными твердотопливными котлами. Ситуация сегодня в корне изменилась. На рынок отопительной техники пришли пиролизные котлы, экономичные, высокоэффективные и мощные агрегаты. Огромные технологические оборудования этого вида обязаны пиролизу, инновационному процессу сжигания твердого топлива.

Пиролиз представляет собой процесс равномерного распада органических соединений под воздействием высокой температуры. Искусственно ограничив доступ воздуха, можно превратить обычное горение топлива в медленно текущий термический распад органических соединений. В процессе тления органического топлива помимо тепловой энергии выделяется большое количество газообразного горючего вещества. В результате процесса получается древесный газ и древесный уголь. Другое название конечного продукта — кокс, органическое вещество, на 90% состоящее из углерода.

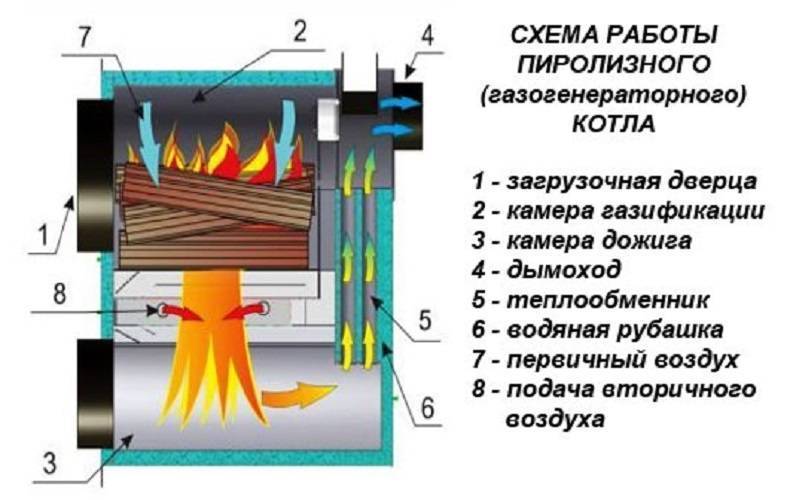

Полученный в результате пиролиза древесный газ является отличным топливом. Попадая во вторичную камеру сгорания, насыщенную кислородом, в процессе горения газообразное вещество выделяет огромное количество тепловой энергии.

Количество золы, оставшейся после сгорания древесного газа незначительно, что существенно облегчает чистку отопительного котла.

Этапы пиролиза

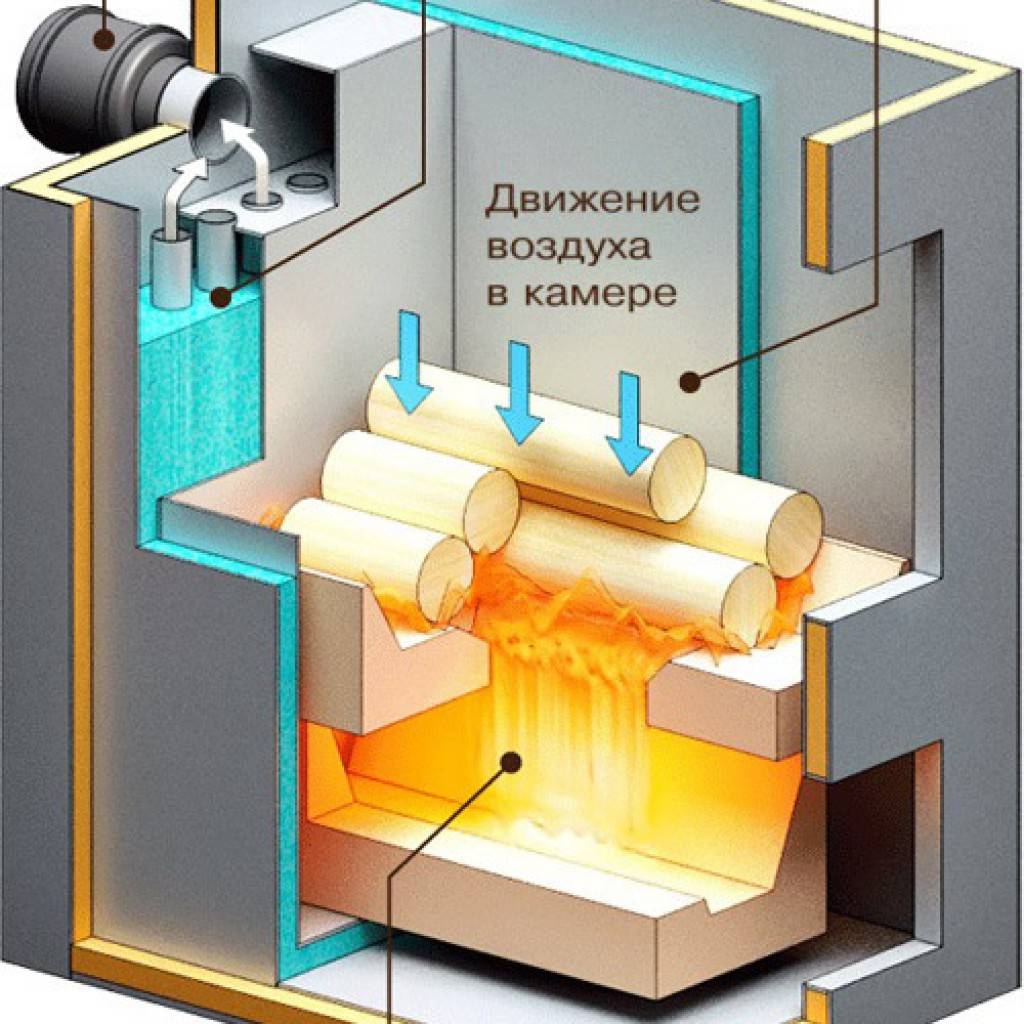

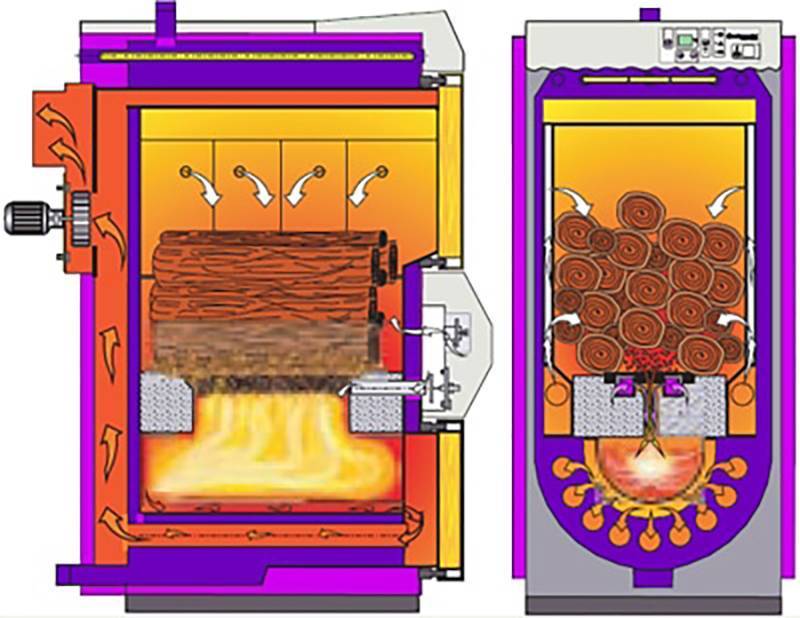

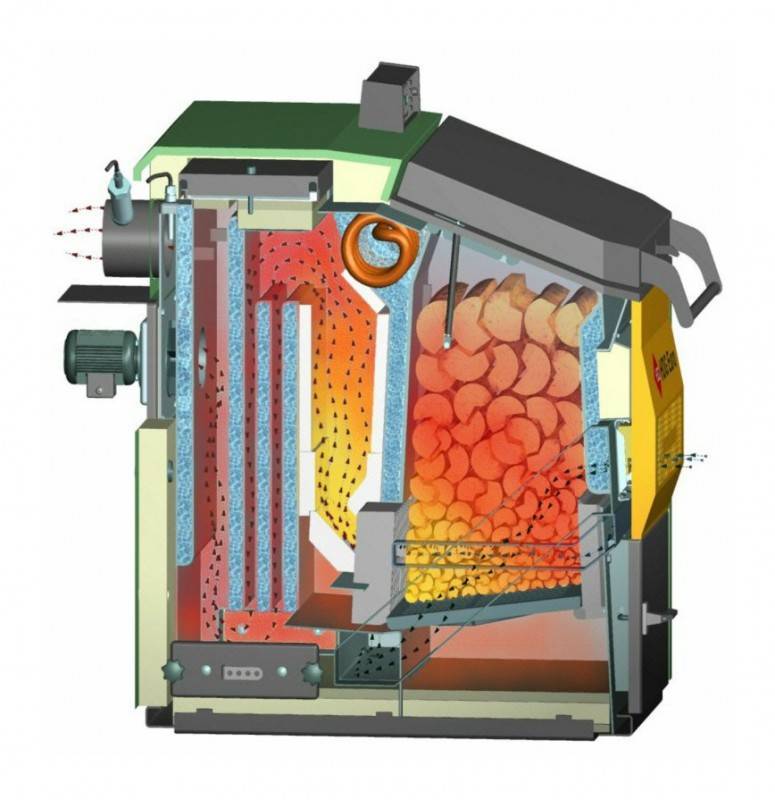

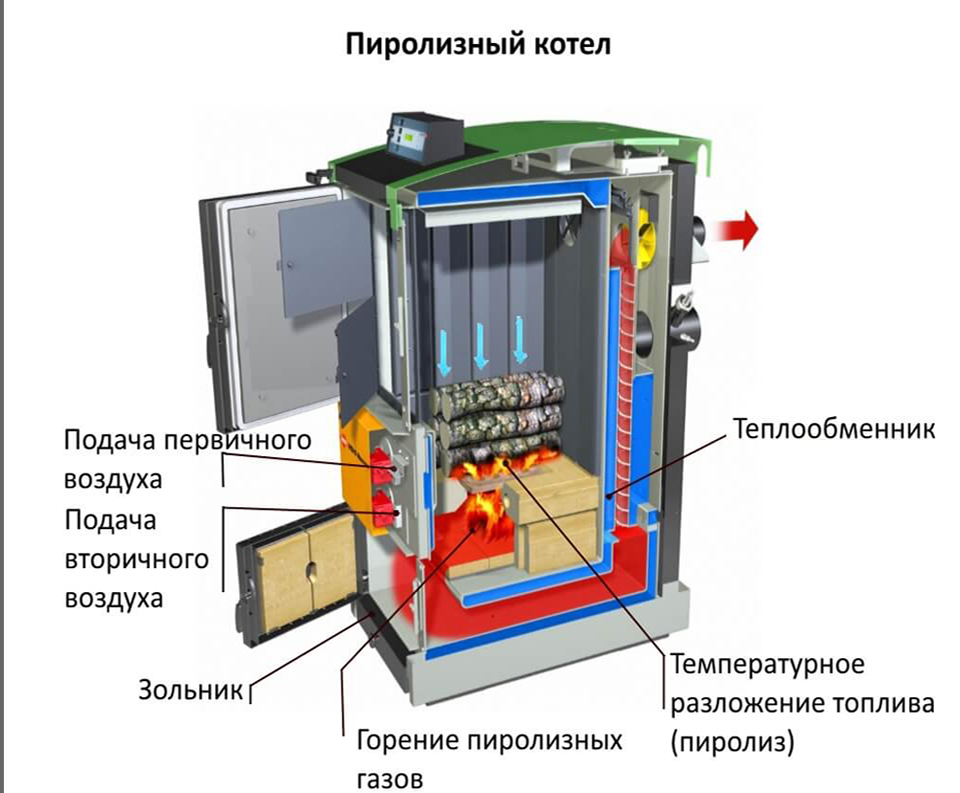

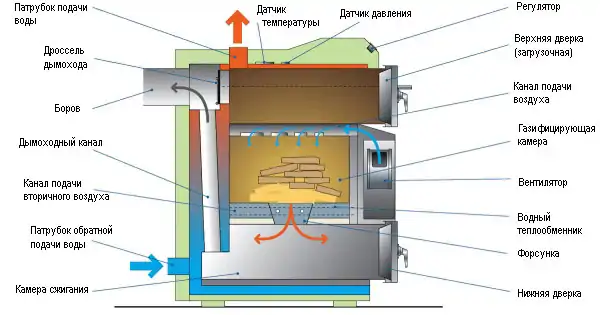

Что бы понять принцип работы пиролизного котла нужно иметь представление, что и зачем происходит на каждом этапе. Твердотопливный котел этого типа имеет две камеры сгорания. В первой камере сгорания осуществляется досушивание древесины. Температура котла в этот момент составляет 450 0С. На этом этапе начинается генерация продуктов горения в газообразное вещество — древесный газ. Смешиваясь с подаваемым с помощью вентилятора разогретым, вторичным воздухом, газообразное вещество горит уже при температуре 560 0С.

На данном этапе экзотермическая реакция набирает силу, создавая в итоге высокую интенсивность горения. Газ поступает во вторую камеру, где уже с помощью подаваемого кислорода горит значительно интенсивнее. Температура во второй камере сгорания составляет 1100 0С.

На каждом этапе из получаемых в результате горения продуктов выжимается максимально возможное количество полезной работы, соответственно КПД котла значительно увеличивается. Для оптимизации работы отопительного котла в рабочем режиме, конструкция пиролизного котла имеет шиберы (задвижки). В чем суть этих приспособлений?

После включения пиролизный котел работает в обычном, печном режиме. При полной загрузке котла топливом с помощью шибера можно выставить наиболее эффективный пиролизный режим горения. В отличие от традиционного горения экзотермической реакцией можно управлять. Такая особенность дала возможность сделать пиролизные котлы автоматизированными нагревательными приборами. Благодаря пиролизу удалось полностью использовать топливные возможности древесины, доведя в результате горения КПД котла до высоких значений. Автоматизация всего процесса минимизирует человеческий фактор, снижает расход топлива.

В плане выбора топлива, пиролизные котлы всеядны. Для отопления жилого дома с помощью твердотопливного котла пиролизного типа подойдут дрова и опилки, брикеты из древесины и торфа, пеллеты.

Что подразумевается под названием пиролиз

Пиролиз – генерирование горючего газа и его последующее сжигание, — происходит во всех твердотопливных котлах, в большей или в меньшей степени. Такой же процесс идет и в обычной печи, — при горении дров или угля, в каком-то месте не хватает кислорода, появляется угарный газ CO, затем он находит недостающий кислород и сгорает, выделяя тепло, превращаясь из яда в обычный углекислый газ – CO2.

В качестве экспериментов еще 1950-х годах была разработана схема котельного оборудования, где сначала топливо тлело при недостатке кислорода, затем полученное СО дожигалось во вторичной камере. Но идеи не были воплощены, как не дающие ни каких преимуществ с весомыми недостатками и дорогостоящие.

Теперь же в рекламках ядовитый угарный газ СО называют – «древесный газ».

Это интересно: Как сделать освещение в ванной комнате своими руками — разбираемся в вопросе

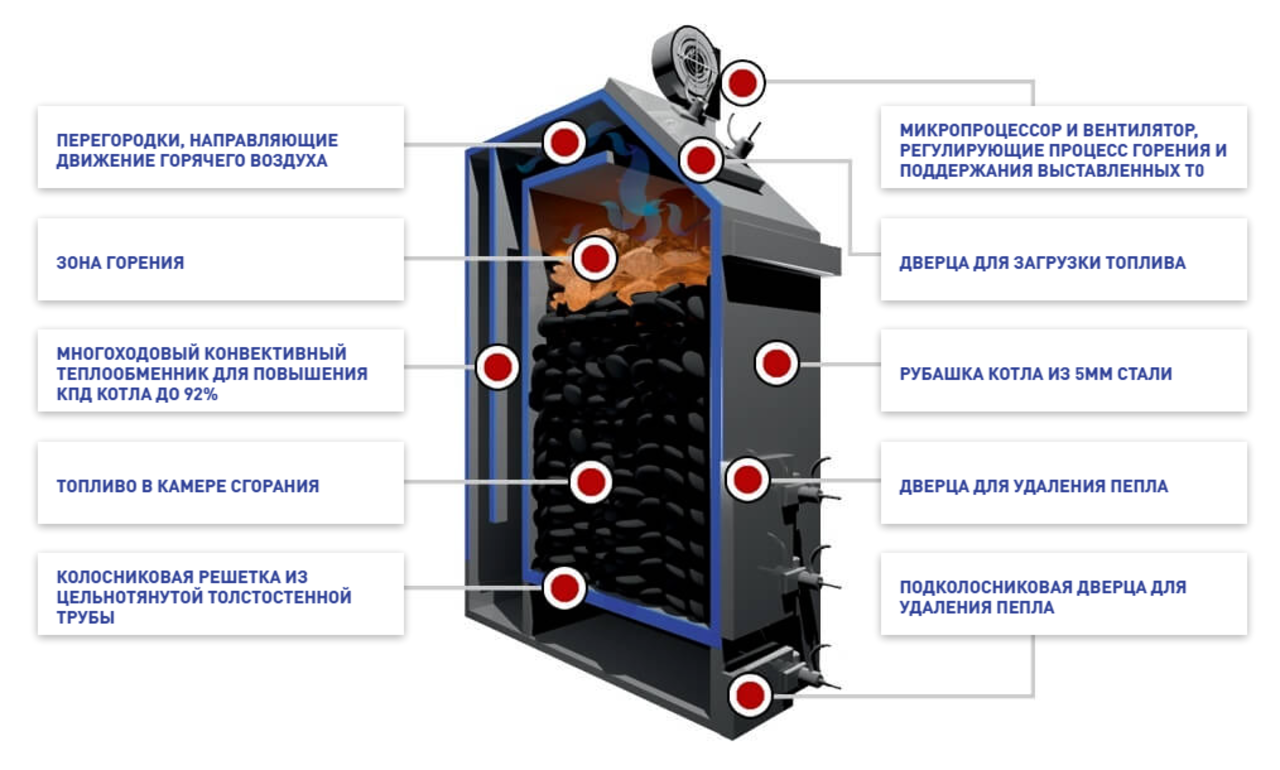

Причины высокого КПД котла

Виды пиролизных устройств, характеристики

Котлы на основе пиролиза различаются по своему строению. Так, существуют:

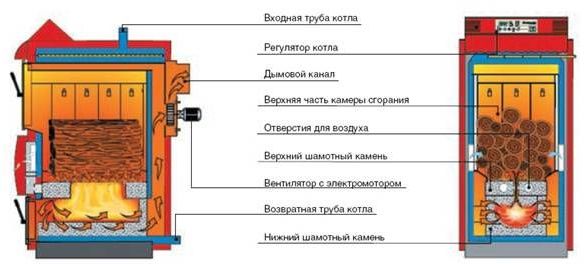

Камера дожига сверху. Встречается редко. Преимущества конструкции в том, что дымовой газ беспрепятственно проходит в камеру дожига, а после догорания сразу попадает в дымоход для дальнейшего охлаждения. Среди минусов — расположение дымовой системы неэкономичное, так как изначально требуется больше расходного материала для изготовления подобной конструкции.

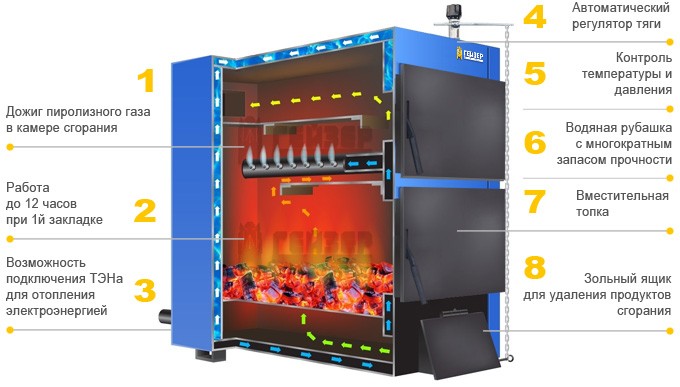

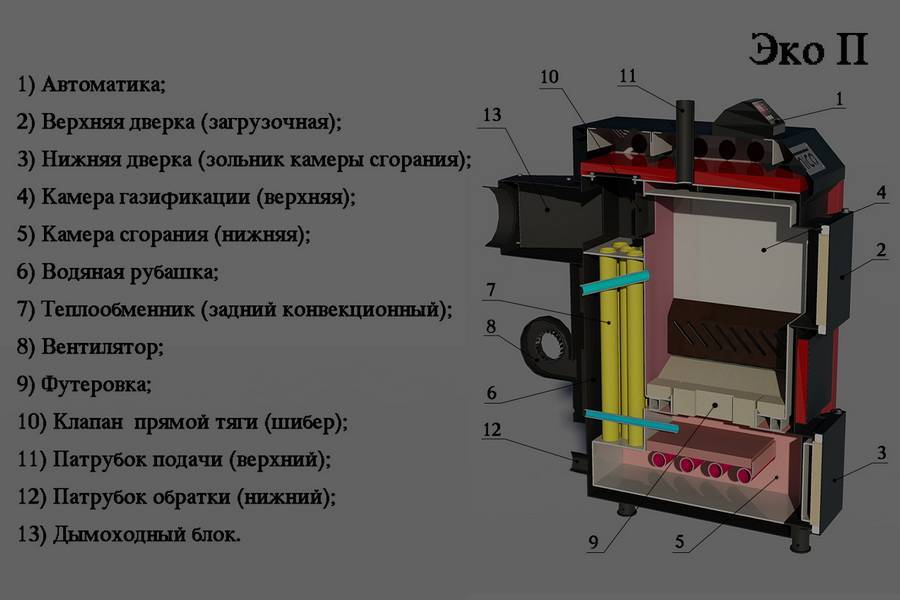

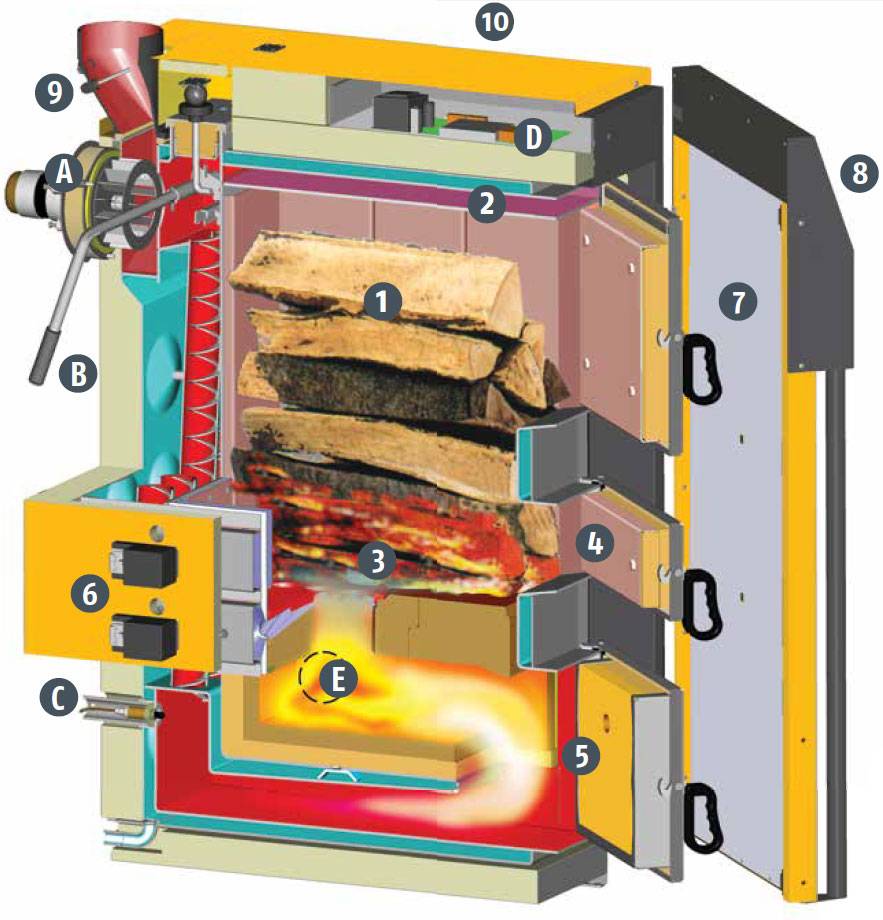

Фото 2. Пиролизный котел с нижней камерой дожига. Стрелками указаны составные части устройства.

Камера дожига снизу. Самый распространённый и наиболее комфортный тип конструкции. Пользователю удобно закладывать дрова, так как камера находится не на полу. А также камера имеет прямой выход в нижний дымоотвод, а оттуда — в дымоход. Однако подобная конструкция имеет также свои недостатки. Так, из загрузочного отсека зола засоряет вторую камеру, поэтому её чаще чистят. Кроме того, нужно обеспечивать усиленную тягу, чтобы дым продвигался вниз.

А также пиролизные котлы различаются по типу используемой тяги:

- Естественная тяга. Нет необходимости в электрике. Однако для эксплуатации нужен довольно высокий дымоход с мощной естественной тягой, что будет стоить дорого.

- Принудительный наддув и тяга. Котёл становится энергозависимым, впрочем, повышается скорость выхода на режим. Такой агрегат оснащается вентиляторами и дымососами, которыми управляет автоматика — полностью пропадает зависимость от погодных условий и повышается эффективность горения. Этот тип топки может работать с максимальным уровнем КПД на протяжении 4—5 часов, а это на 20% больше, чем у котла с естественной тягой.

По способу отопления выделяют два типа пиролизных устройств:

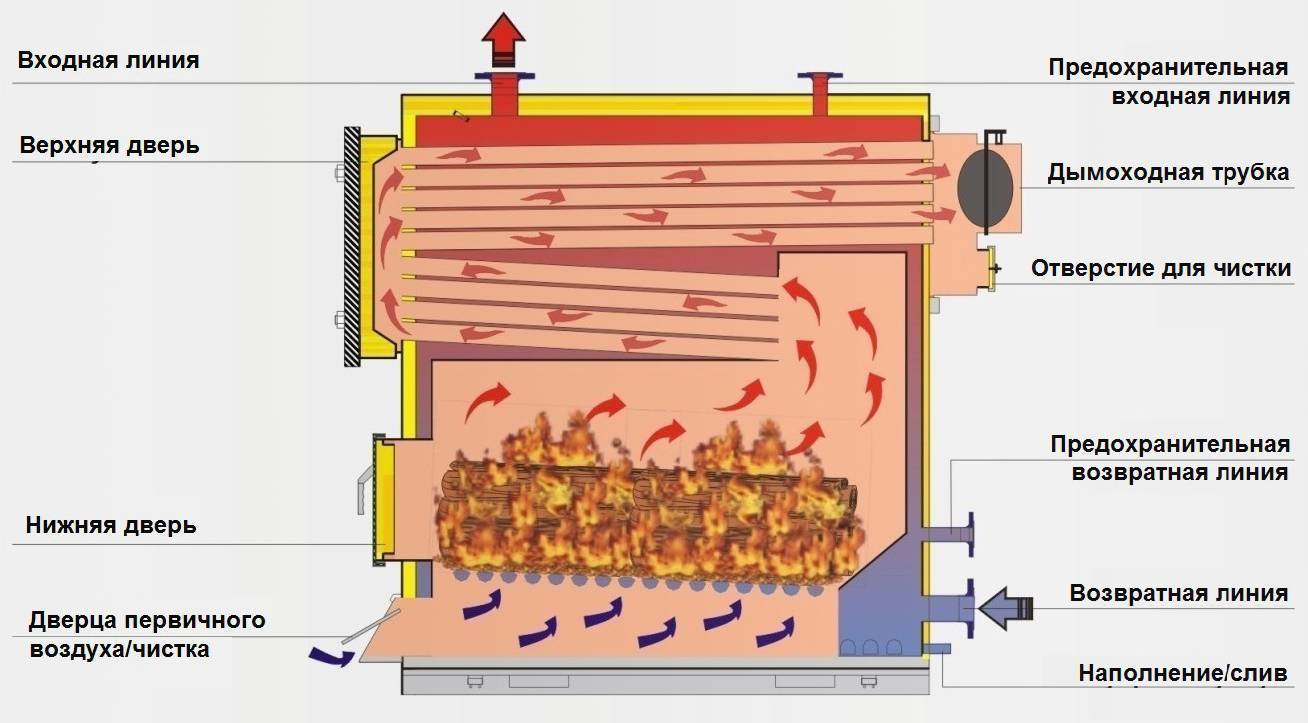

- Для водяного отопления. В качестве теплоносителя выступает вода, которая нагревается в теплообменнике, затем разливается по трубам в радиаторы. Температура поддерживается за счёт постоянной циркуляции.

- Для воздушного отопления. В бытовых условиях используется значительно реже. Зачастую применяют для обогрева хозяйственных построек или на производствах. Тепловая энергия распределяется в помещении с помощью тёплых воздушных масс. Они прогреваются в результате сгорания сырья. Тепло распределяется посредством алюминиевых труб и нагнетателей. Такая система управляется автоматикой, поэтому владелец с лёгкостью может настроить её в соответствии со своими потребностями.

Как выбрать такой прибор

При выборе агрегата на основе пиролиза обращают внимание на его ключевые характеристики:

Качество корпуса. Раньше корпус топки изготавливали преимущественно из чугуна.

Теперь производители выпускают цельносварной корпус из листового материала.

Главное здесь — его толщина.

Она зависит от мощности котла:

- 15—65 кВт: внутренние конструкции 5 мм, наружные — 4 мм;

- 75—110 кВт: внутренние — 6 мм, внешние — 5 мм;

- 135—195 кВт: внутри — 8 мм, снаружи — 6 мм;

- 200 кВт и более: внутренние составляющие — 10 мм, наружные — 8 мм.

Мощность. Этот показатель зависит от отапливаемой площади. Существует множество методик определения мощности. Самый простой и оптимальный среди них — брать за основу 1 кВт на 10 квадратных метров отапливаемой площади.

Специалисты рекомендуют агрегат с 10% запасом мощности. Так, для помещения на 120 метров квадратных подойдёт котёл на 16 кВт. Если площадь территории 160 метров квадратных, мощность устройства должна составлять не менее 18 кВт, и далее по такому же принципу.

Справка. Если высота потолков в отапливаемом помещении превышает 3 м, для каждого дополнительного метра добавляется мощность котла на 1—3%.

Энергоэффективность. Обозначает соотношение полезной теплоты, которая была израсходована, с объёмом затраченного сырья. Этот показатель зависит в основном от топлива. Так, для эффективного прогревания необходимы исключительно сухие расходные материалы.

Впрочем, учитывают также объем загрузочной камеры, которая вмещает дрова до 60—65 см. Кроме этого, обе камеры покрывают специальным слоем керамобетона — он поддерживает подходящую температуру внутри. В результате топливо сжигается более качественно и эффективно.

Важно! Оптимальным считается котёл, который обеспечивает не менее 10 непрерывных часов горения сырья и служит бесперебойно на протяжении 20 лет. Стоимость

Пиролизные котлы стоят дороже других типов отопительных котлов. Однако и здесь есть варианты. Так, отечественные в 2—3 раза дешевле импортных, а по характеристикам не уступают заграничным аналогам

Стоимость. Пиролизные котлы стоят дороже других типов отопительных котлов. Однако и здесь есть варианты. Так, отечественные в 2—3 раза дешевле импортных, а по характеристикам не уступают заграничным аналогам.

Пиролизный котел из бочки

Нам потребуется 200 литровая металлическая бочка. Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла. По центру высверливаем отверстие под воздуховодную трубу. Сбоку в верхней части бочки сверлим отверстие под дымоход и ввариваем в него дымоходный патрубок.

Следующим делаем поршень. Он представляет собой круг, по диаметру несколько меньший крышки бочки, чтобы он мог в нее поместиться. По центру сверлиться отверстие и к нему приваривается воздуховодная труба, по которой кислород будет поступать в топку.

Пиролизный котел из бочки

В верхней части делаем заслонку, которая будет регулировать количество поступающего внутрь воздуха. Для этого сверлим сквозное отверстие, вставляем в него плотный штырь и привариваем внутри к нему небольшую пластину. Вращая его, мы меняем площадь отверстия.

Снизу стальной лист необходимо утяжелить, чтобы при сгорании поршень под своей тяжестью опускался и измельчал сгоревшее топливо

Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно

Пользоваться таким самодельным котлом просто. На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

Под ним будет происходить процесс тления, а сверху него будут сгорать выделяемые газы. Такая конструкция еще называется пиролизной головкой и может работать на дровах или смежных видах топлива из древесных отходов.

Как работает пиролизный котел?

Пиролизные устройства длительного горения представляют собой «лабораторию», внутри которой происходит добыча газа из твердого топлива. Именно он и используется в отоплении дома. Пиролиз – физико-химический процесс, при котором происходит распад сложных органических соединений на простые составляющие в виде твердого, жидкого или газообразного состояния. Чтобы это происходило, нужно обеспечить высокую температуру и ограниченный доступ кислорода.

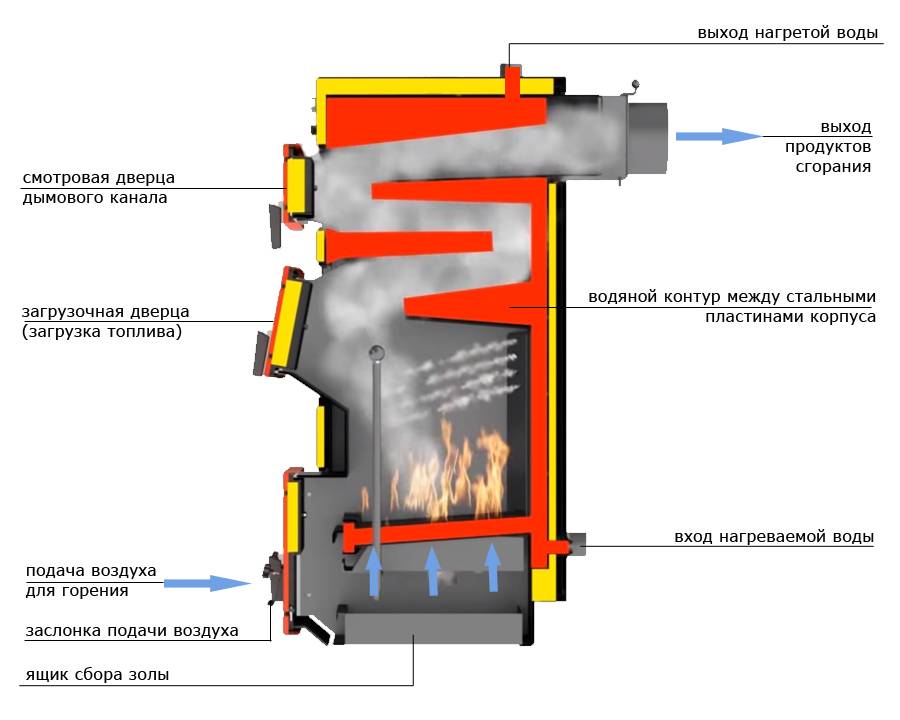

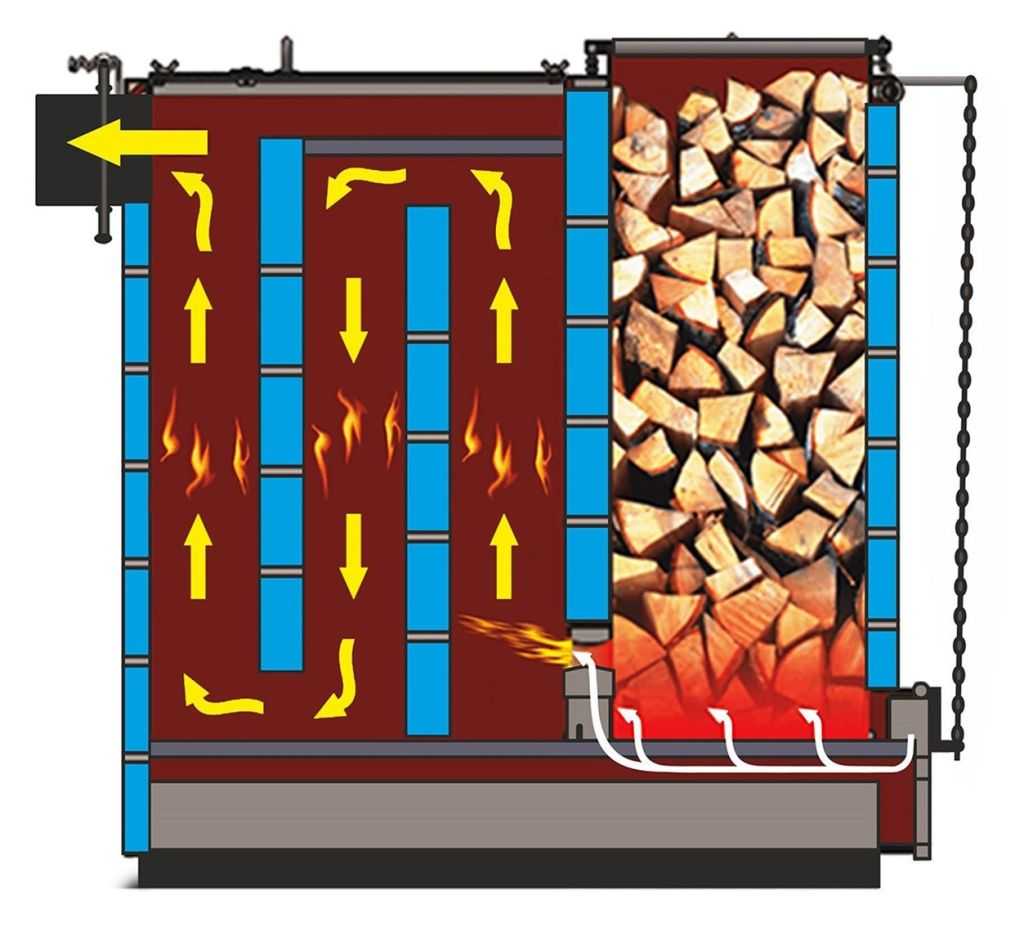

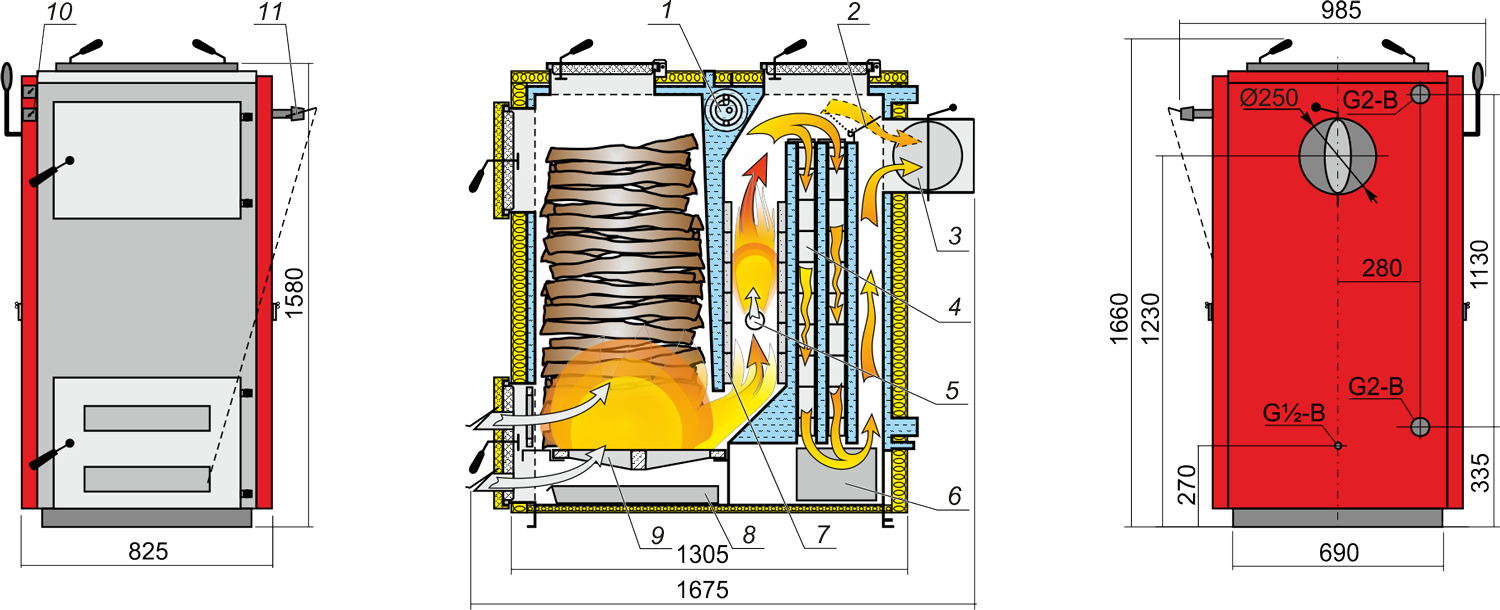

Конструкция пиролизного котла имеет двухкамерный отопительный прибор, где в верхней части идет разогрев до 200-800 градусов, что способствует началу экзотермической реакции твердого топлива. Тут нет кислорода, за счет чего и происходит медленное тление материала. Распавшись на СО и СО2, смесь переходит в нижнюю часть котла, где температура горения уже держится на отметке в 1100-1200 градусов. Две камеры соединены колосниками. В результат идет выделение большого количества тепла (пиролизного газа), предназначенного для отопления дома. Остаток топлива, который не догорает, называется кокс или древесный уголь.

Стоит также отметить тот момент, что в процессе горения пиролизного газа, ему приходится контактировать с некоторым количеством активного углерода на выходе. Это приводит к образованию минимального количества вредных примесей в дымовых газах, что делает эксплуатацию данной установки более безопасной. Таким образом, дымовой газ в основной массе состоит из водяного пара и углекислого газ.

Получается, что пиролизные устройства используют не само твердое топливо, а добываемые из него газ. Благодаря такой технологии, данные котлы показывают КПД в 85-90%, так как тут материал сжигается практически без остатка. А в самом начале такого действия, идет подсушивание материала, то есть от момента поджигания и до последней искры, идет «полезный» процесс. И это уже не говоря о том, что горение газа намного проще проконтролировать, особенно, если устройство оснащено автоматикой.

Что касается длительности и качества работы, то тут есть несколько основополагающих моментов:

- погодные условия на улице, в частности, температура;

- качество теплоизоляции в доме;

- какую температуру хотят иметь в доме;

- какое топливо используется и какая у него влажность;

- насколько грамотно была составлена система отопления и кто ею занимался.

Если все условия (кроме первого) были выполнены согласно всех требований, то пиролизные котлы длительного горения, в сравнении со своими другими твердотопливными собратьями, показывают себя намного эффективней.

Принцип работы пиролизного котла

В камеру, где происходит процесс сгорания, бьет струя сильно нагретых газов. В связи с этим для таких узлов не годятся обычные конструкционные материалы.

Существует один недостаток пирокотлов:

- малые пределы для регулировки мощностей при моменте сохранения достаточно высокого коэффициента полезного действия;

- разгонять котел более чем на 50% по теплу не получится – топливо вспыхнет в газификаторе и снизится коэффициента полезного действия.

Систему отопления на пирокотле необходимо рассчитывать исходя из циклического режима прогрева. При этом крайне желательно утеплиться снаружи ЭППС.

Сборка

Необходимые инструменты и материалы

- сварной аппарат (постоянного тока);

- компактная и габаритная углошлифовальные машины (болгарки); если их нет, можно использовать электрический лобзик, но работа с ним усложнится;

- электродрель.

- отрезок трубы сечением 0,5 м и длиной 1,3 м, толщина ее стенок должна быть 3-4 миллиметра;

- отрезок трубы сечением 0,45 м и длиной 1,5 м, у нее толщина стенок может составлять 3 миллиметра;

- в случае если вы не сможете найти трубы такого диаметра, купите два листа стали размером 1,25х2,5 м и отдайте их в цех для проката, затем, сварив швы, превратите их в трубы;

- отрезок трубы сечением 60 мм и длиной 1,2 м;

- пара колец диаметром 0,5 м с полкой, ее ширина должна составлять 25 мм (их вырежьте из листовой стали либо согните из уголков размером 2,5х2,5 см);

- четыре навеса, две задвижки и две ручки;

- листовая сталь для дверец загрузочной камеры и зольника, два люка для них;

- два отреза швеллера под крыльчатку и ножки;

- листовой асбест для теплоизоляции дверец (так они не будут сильно греться, а тепловые потери снизятся);

- шнур из асбеста для герметизации дверок зольника и топочной камеры;

- 3-4 отрезных диска диаметром 12,5 см и два шлифовочных круга сечением 23 см;

- 3-4 упаковки сварочных электродов;

- дутьевой вентилятор;

- терморегулятор.

Пошаговая инструкция по сборке пиролизного котла

Корпус агрегата

Вложите трубу сечением 0,45 см в аналог диаметром 0,5 м. Скрепите их кольцом с полкой.

Из листовой стали вырежьте окружность сечением 0,45 м и наварите ее на дно меньшей трубы. Это будет корпус котла с закрепленным вокруг него контуром для нагрева воды шириной 25 мм.

Внизу заготовки вырежьте отверстие прямоугольной формы для дверки зольника. Его длина должна быть 15, а ширина 10 см. Приварите к нему люк. От листа металла отпилите кусок по размеру отверстия, приварите к нему петли, а затем поставьте дверцу на зольник. Оснастите ее задвижкой.

Вверху водяного контура прорежьте отверстие прямоугольной формы для закладки горючего. Его величина должна быть достаточной для удобной загрузки.

Приварите к отверстию загрузки люк. Вырежьте из листа стали дверку, наварите на нее петли и задвижку

Затем прикрепите к загрузочному отверстию.

Важно! Оптимальное решение — сделать дверцу двойной. Между кусками стали уложите листовой асбест, а по периметру уплотните заготовку асбестовым шнуром

Так вы понизите тепловые потери из агрегата.

Сделайте вверху корпуса котла отверстие и приварите к нему выходной патрубок. Через него продукты горения будут вытягиваться в дымоходную трубу.

Понизу и поверху водяного контура вварите штуцеры диаметром 4 см для подсоединения к отопительной системе. Предварительно нарежьте на них резьбу.

Подмыльте стыки сварки. Затем опрессуйте водяной контур устройства. Давление при этом должно быть не меньше 2 кг/кв.см. В ходе проверки проконтролируйте качественность швов.

распределитель воздуха

распределитель воздуха

- Из листовой стали вырежьте окружность. Ее сечение должно быть меньше на 2 см, нежели внутренний диаметр корпуса (0,43 м). В середине круга сделайте отверстие по сечению распределительной трубы (57-60 мм).

- Вставьте воздуховод в дырку и приварите по периметру к диску.

- На низ круга приварите отрезки уголка в форме лопастей.

- На верхнюю сторону приделайте петлю. С ее помощью приспособление будет перемещаться вниз и вверх. Затем установите заслонку, ею можно будет регулировать поступление кислорода в топку.

- Из листовой стали вырежьте окружность сечением 0,5 м. В ее середине сделайте отверстие диаметром 70 мм. Вставьте воздушный распределитель в корпус. Его верхнюю сторону вденьте в отверстие и приварите крышку агрегата.

- Чтобы распределитель можно было перемещать, на его петле через блок зафиксируйте трос.

Преимущества оборудования

Пиролизный котел обладает массой неоспоримых преимуществ, что дает возможность добиться экономической выгоды при его самостоятельном изготовлении его изготовлении:

- Котел обладает возможностью продолжительное время поддерживать нужные температурные показатели для теплоносителя, благодаря объемной камере сгорания и высокому КПД оборудования;

- Минимальное содержание вредных и канцерогенных компонентов в продуктах сгорания;

- Устройство котла позволяет сжигать различные виды отходов, в том числе ДВП, ДСП, резину и полимеры;

- Полная утилизация материалов не требует частой очистки котла;

- Автоматическое оснащение котла позволяет легко им управлять и регулировать интенсивность горения и температуры воды в контуре, что соответственно повышает эффективность всей системы отопления;

- Оборудование отличается повышенной защитой от возникновения пожара или взрыва;

- Пиролизный котел, сделанный собственными руками, полностью безопасен в экологическом плане, не создает угрозы здоровью.

Пиролизный котел длительного горения

Пиролизный котел длительного горения

Следует помнить, что основным материалом для горения служат дрова, а количество дополнительных компонентов в данном случае не должно превышать показатель в 30%.

Даже самый лучший и функциональный котел имеет свои недостатки, у пиролизного аналога их количество минимальное:

- Высокая цена оборудования, добиться снижения которой можно лишь изготовив пиролизный котел своими руками;

- Значительные габаритные размеры;

- Высокие требования к топливному материалу, необходимо использовать исключительно сухую древесину, дерево с повышенным содержанием влаги сделает процесс пиролиза невозможным;

- Для постоянной работы такого оборудования, обязательным условием является подключение к электросети, для обеспечения работы вентилятора поддерживающего принудительную тягу.

Как сделать агрегат своими руками

Чтобы сделать такое сложное устройство, понадобится достаточно широкий набор инструментов и материалов. Вот примерный их список:

- электрическая дрель;

- сварочный аппарат (рекомендуется модель постоянного тока);

- несколько упаковок электродов;

- болгарка;

- шлифовальный круг на 125 мм;

- отрезной круг на 230 мм;

- металлические листы 4 мм;

- набор труб различного диаметра;

- набор профтруб 2 мм;

- несколько полос стали разной ширины и толщины;

- вентилятор;

- термодатчик.

Из металлических листов

- Приобрести стальные листы и трубы, разрезать их на куски нужного размера можно на металлобазе. Рубка гильотиной обеспечит точность размеров, позволит сделать идеальные срезы и ровные сварные швы.

Разрезать лист стали на куски

Сварить корпус котла

Выполнить шлифовку корпуса

Выполнить монтаж воздуховода

Из газового баллона

Если в хозяйстве есть использованный старый газовый баллон, то из него можно самостоятельно сделать отличный пиролизный котел. Оптимальный объем баллона для работы 50 л. Дополнительно понадобится арматура, полоса стали.

Принцип работы пиролизного котла из газового баллона

- Баллон обрезать вверху, удалить закругленную часть, из которой можно будет сделать крышку. отшлифовать, сбоку нужно вырезать загрузочное отверстие, куда будет поступать топливо. Сгоревшие дрова будут проваливаться вниз сквозь решетку из арматуры, оставляя минимум золы и сажи.

Срезать у газового баллона верхнюю часть

Выполнить монтаж дымохода

Сделать поршень для котла

Из кирпича

Печь из кирпича будет более громоздкой, для нее необходимо выделить специальное место. Чтобы пол выдержал значительный вес печи и не подвергся деформации, необходимо сделать фундамент из бетона, разобрав часть финишного напольного покрытия

Важно понимать, что кирпичом обкладывается металлический котел, поэтому предстоят не только кладочные, но и сварочные работы

Для строительства печи мастеру следует подготовить материалы и инструменты:

- обычный кирпич для выкладки основания, 100 шт. шамотного кирпича, 350 шт. огнеупорного керамического кирпича. Количество может варьироваться в зависимости от габаритов котла;

- поддувальная и топочная дверцы;

- базальтовый картон;

- лист стали размерами 6000х1500 мм и толщиной 3-4 мм;

- профтруба 800х400 и трубы 57 мм, 32 мм и 159 мм;

- чугунный колосник — 3 шт.;

- вентилятор, мощностью не менее 300 Вт;

- рычажный терморегулятор;

- сварочный аппарат;

- дрель;

- болгарка с большим и малым диаметром круга;

- набор электродов;

- термодатчик.

Пошаговая инструкция для монтажу кирпичной пиролизной печи:

Очень важно выбрать подходящую и несложную схему выкладки и составить по ней рабочий чертеж. Согласно выбранной схеме, вывести основание в ноль обычным кирпичом, дождавшись полного высыхания бетонного основания

Схема работы пиролизной печи из кирпича

Схема работы пиролизной печи из кирпича

Кроме того, следует придерживаться ряда рекомендаций:

- рекомендованная толщина стали, которая используется при самостоятельном изготовлении пиролизного котла, составляет 4 мм. Однако в целях экономии для корпуса устройства можно использовать трехмиллиметровую сталь;

- загрузочное отверстие для топлива у самодельных моделей обычно размещают несколько выше, чем у обычных твердотопливных котлов;

- обязательно нужно установить ограничитель, который позволит контролировать количество воздуха, поступающего в топливную камеру, а также своевременно подкладывать дрова или брикеты;

- для изготовления ограничителя можно использовать трубу диаметром около 70 мм, длиной чуть больше корпуса устройства;

- к нижней части ограничителя следует приварить стальной диск, образующий со стенками трубы зазор около 40 мм;

- для установки ограничителя в крышке котла следует сделать соответствующее отверстие;

- загрузочное отверстие для дров следует сделать прямоугольным. Закрывают это отверстие дверцей, со специальной стальной накладкой, обеспечивающей надежное прилегание;

- ниже необходимо сделать отверстие для удаления золы;

- трубу, по которой движется внутри котла теплоноситель, нужно сделать с изгибом, чтобы максимально улучшить отдачу тепла;

- количество теплоносителя, поступающего в котел, можно регулировать с помощью установленного снаружи вентиля.

Корпус пиролизного котла следует изготавливать из достаточно прочной стали, способной выдержать высокую температуру. Толщина металла должна быть не менее 3 мм

Вопросы с горючим

Бурый уголь

Бурый уголь

Для пиролизных котлов длительного горения прекрасно подходят разные виды твёрдого горючего. Это и дерево, и торф, и уголь (как бурый, так и чёрный).

Типом горючего характеризуется его время сгорания. Оно таково:

- Мягкое дерево сгорает за 5 часов (максимум).

- Твёрдое дерево – за 6 часов.

- Бурый уголь – 8 часов.

- Чёрный уголь – 10 часов.

Если обратиться к многочисленным отзывам пользователей, то большинство называют сухие дрова самым эффективным топливом под твердотопливные пиролизные котлы.

Здесь есть свои нюансы. Это параметры дров. Их длина должна быть в диапазоне 45-65 см, а влажность – максимум 20%. Сухие дрова с такими параметрами гарантируют оптимальную мощность аппарата и продлевают его эксплуатационный срок.

Если не удаётся раздобыть качественные дрова, можно применять различное органическое горючее с очень большим количеством летучих фракций

Важное условие здесь – котёл должен поддерживать это топливо. Обычно эти сведения указываются в документах к котлу. И часто подходящими видами становятся:

И часто подходящими видами становятся:

- определённые разновидности торфа,

- отходы из пищевой промышленной сферы, содержащие целлюлозу,

- каменный уголь,

- пеллетные и брикетные дрова,

- древесные отходы

При работе котла обратите внимание, какого цвета пламя от пиролизного газа. Должен быть белый или желтовато-белый цвет. При этом не образуются побочные результаты горения

Такие условия получаются, если вы грамотно распределили траты первого и второго воздушных потоков. А влажность горючего не превосходит 30%. Если этот показатель больше, то при горении получатся большие объёмы водяного пара. Последствия этого таковы:

При этом не образуются побочные результаты горения. Такие условия получаются, если вы грамотно распределили траты первого и второго воздушных потоков. А влажность горючего не превосходит 30%. Если этот показатель больше, то при горении получатся большие объёмы водяного пара. Последствия этого таковы:

- Образуется копоть, дёготь.

- Снижается уровень выделяемого тепла.

- В крайних случаях затухает котёл.

Советы по выбору

Перед выбором котла нужно подсчитать нужную мощность, основываясь на площади помещения, наличии изоляции, высоте и толщине стен. От этих параметров также зависит подбор продолжительности прогорания одной закладки.

В большинстве устройств используются следующие виды горючего:

- брикеты;

- уголь;

- пеллеты;

- торф;

- древесина;

- горючий сланец.

С типом топлива также следует определиться заранее, отдавая предпочтение более доступному варианту.

Важен и материал, из которого изготовлен теплообменник. Чугунные изделия имеют секционное строение и отличаются высоким качеством, но слабо защищены от тепловых ударов. Стальные модели выпускаются в виде моноблоков. Они лучше переносят тепловые удары, но сложны в транспортировке и ремонте.

Экономичность эксплуатации агрегата определяется совокупностью затрат на сервисное обслуживание, пригодностью к ремонту и показателем КПД.

Выбирая прибор для обогрева, следует правильно сопоставить его функциональность и размеры помещения, чтобы не переплачивать за излишнюю мощность. Лучше отдавать предпочтение моделям от проверенных производителей, использующим доступное топливо.

- Как выбрать лучший обогреватель-конвектор: виды, конструкция, обзор популярных моделей электрических и газовых моделей, их плюсы и минусы

- Как выбрать лучший источник бесперебойного питания для котла отопления: зачем нужен, какие они бывают, как правильно подобрать оптимальный, рейтинг ТОП-7 ИБП и обзор популярных моделей, их плюсы и минусы, советы по эксплуатации

- Рейтинг ТОП-8 лучших газовых пушек: обзор 8 самых популярных моделей, их плюсы и минусы, советы и рекомендации по подбору — на какие важные характеристики смотреть перед покупкой

- Газовые колонки для дачи: проточные или бойлерные, как выбрать подходящую, рейтинг популярных моделей, классификация