Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

болгарку с диском;ножовку по дереву;электрическую дрель;рубанок;ножовку для работы по металлу;острый нож;слесарный молоток;лопату для раствора;миксер для замешивания смеси;линейку;строительный фен;мастерок,стальную струна для обрезки блоков;шпатель;весы;зубило и стамеску;мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

портландцемент марки М400-М500 — 50-70%;просеянный кварцевый песок — от 20 до 40%;известь в качестве пластификатора — 1-5%;пудра или паста алюминиевая — 0,04-0,09%;вода — 0,25-0,8%.

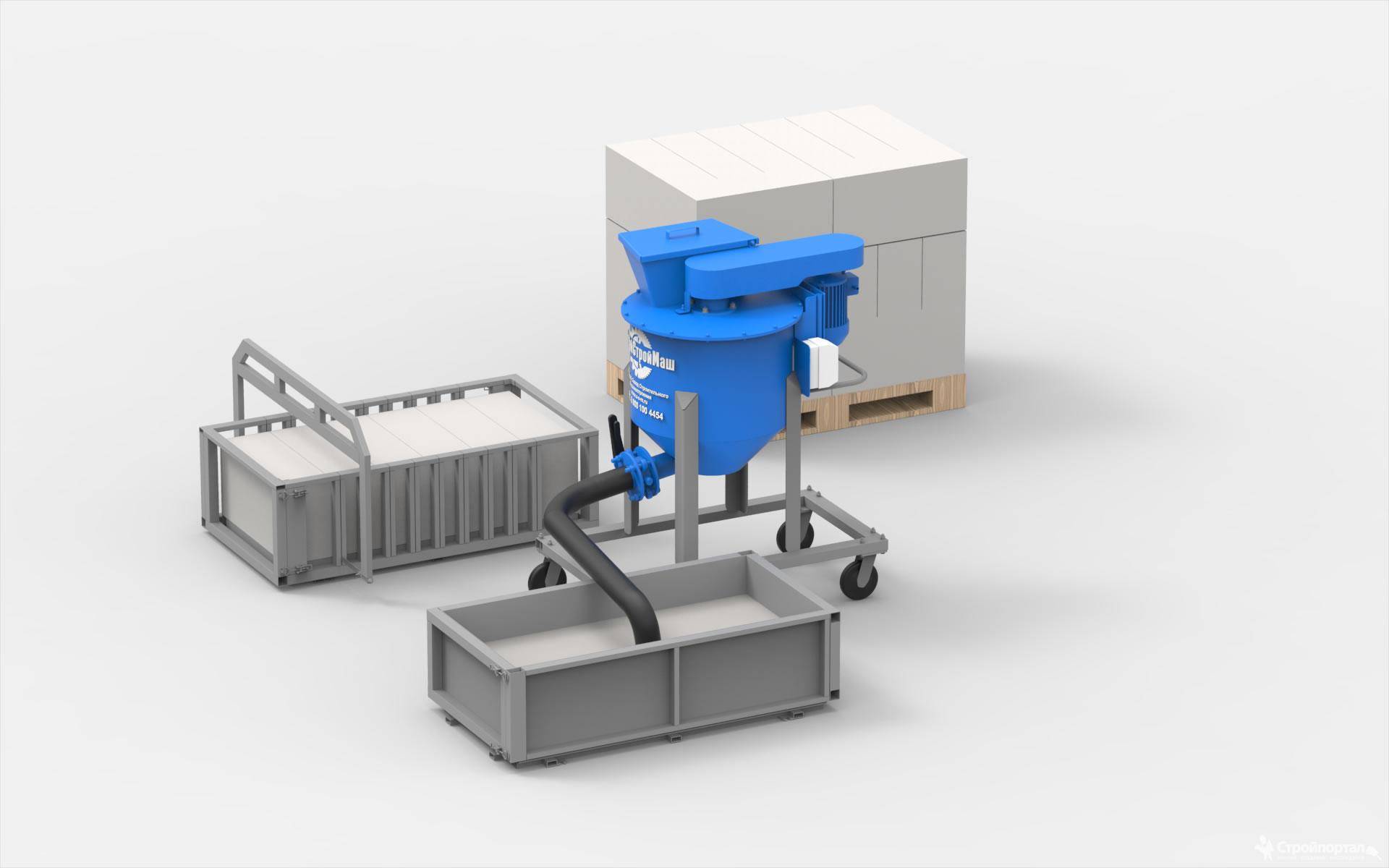

Разборная металлическая форма Заливка легкого бетона Удаление излишков бетонного раствора Блоки после распалубки Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков.

Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной.

Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм.

Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы.

Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется. Установка формы рекомендуется на ровной горизонтальной поверхности.

Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Риски и минусы бизнеса

Производство газобетонных блоков – прибыльный бизнес, но и здесь есть свои минусы:

- высокая конкуренция. Относительная простота запуска производства и небольшой перечень необходимых материалов сделали рынок насыщенным. Бороться с конкурентами следует улучшением качества собственной продукции;

- сезонность. Стабильный доход в данной отрасли практически невозможен. В период потребительской активности необходимо обеспечить стабильные поставки продукции. В этом случае упущенный день может стоить месячного заработка;

- отсутствие постоянной клиентской базы. Большинство клиентов делают только один заказ в период активного строительства. Относительно постоянный спрос наблюдается только у строительных компаний.

Для производства газобетонных блоков требуются знания технической стороны и наличия специального оборудования. При грамотном подходе к реализации бизнеса собственник быстро окупит вложенные средства при том, что сумма начальных инвестиций достаточно велика.

Свойства автоклавного ячеистого бетона

Автоклавный газобетон — это негорючий цементный строительный материал на основе извести, который выходит на новые мировые рынки. В нашей стране аэрированные технологии разрабатываются около 40 лет. С каждым годом технические навыки производства становятся все более и более совершенными. Газобетон обладает характеристиками легкой объемной плотности, хорошими теплоизоляционными свойствами и звукопоглощением, определенной прочностью и технологичностью.

Преимущество данного материала заключается в том, что он обеспечивает всестороннее использование промышленных отходов, обуздывает загрязнение окружающей среды, создавая социально-экономические выгоды. Газобетон является идеальной альтернативой традиционным глиняным кирпичным стенам. Это легкий строительный материал, полученный в автоклаве из смеси кремнистых материалов, таких как молотый песок или летучая зола, и связующего вещества, такого как портландцемент или известь.

Блоки из газобетона одинаково подходят для жилищного строительства, многоэтажных зданий, коммерческого и промышленного производства. Автоклавный газобетонный сектор строительной промышленности в настоящее время находится в фазе огромного цикла роста. При производстве газобетон сокращает использование дополнительного материала и сводит к минимуму отходы и загрязнение.

Преимущества производства газобетона

Основными преимуществами автоклавного газобетона по сравнению с другими облицовочными материалами являются его хорошее отношение прочности к весу, его подвижность и огнестойкость. В ближайшее время в автоклавной промышленности произойдет феноменальный рост. По оценкам, к 2025 году около 66% населения мира будет проживать в городских районах на 7% земель, что означает, что урбанизация будет происходить на небольшой части земли. Это потребует более высоких зданий и использования высокопрочного газобетона.

Сырье для газобетона

Технологией производства газобетона предусмотрено использование песка, цемента, извести, воды и газообразователя. Процентное соотношение компонентов указано в нижеследующей таблице. Таблица 2. Соотношение компонентов в составе газобетонной смеси

| Наименование сырья | Массовая доля в % |

| Портландцемент М400 или М500 | 50 — 70 |

| Алюминиевая паста | 0,04 — 0,09 |

| Известь негашеная кальциевая | От 1 до 5 |

| Песок карьерный | От 20 до 40 |

| Вода | 0,25 – 0,8 |

Алюминиевая паста добавляется в разведенном виде. Ее смешивают с водой в соотношении 10:1. Объем воды для приготовления алюминиевой суспензии берется из общего количества. Раствор непрерывно перемешивают, не допуская выпадения осадка. Песок подходит с содержанием глины не более 7%. Хорошо подходит карьерный с размером частиц не более 2,1мм. Вода немного прогревается до 40-500С – холодная и горячая не используется.

Для производства 1м3 потребуется:

- цемент – 100кг,

- песок – 300кг,

- алюминиевый порошок – 500г,

- вода – 2,5л,

- известь – 2 кг.

Стоимость такого объема сырья по состоянию на апрель 2016-го года составляет – 420 руб. за цемент М500 (105 руб./25 кг) + 50 руб. песок (250 руб./м3) + 177,5 алюминиевая паста Газобетолайт (355 руб./кг) + 32 руб. (486 руб./30кг)*. Итого: 679,5 руб. + вода.

* Информация с сайтов производителей и торговых площадок — pulscen.ru, flagma.ru

Бизнес-план

Мини-завод по производству данного строительного материала требует значительных стартовых расходов. Они включают (в рублях):

- закупка всего оборудования и его пусконаладка – 2,2 млн;

- подготовка производственного цеха – 400 тыс.;

- оформление необходимой документации – 100 тыс.;

- закупка необходимого сырья – 300 тыс.

В результате получается, что первоначальные расходы составляют около 3 млн рублей. Это позволит получить линию по производству 1500 куб. м продукции в месяц.

Бизнес план по производству газосиликатных блоков

В процессе изготовления данного строительного материала в автоклаве небольшой мощности происходит одновременное спекание до 4 куб. м сырья. Для этого понадобятся следующие ресурсы (в рублях):

- кварцевый песок – 3,6 куб. м – 500;

- известь – 0,4 куб. м – 600;

- цемент – 50 кг – 350;

- алюминиевый порошок – 300;

- дрова – 2 куб. м – 1000;

- электроэнергия – 300;

- заработная плата работникам – 2000.

Поэтапная организация бизнеса

Организационный план включает несколько этапов работы. Первый – регистрация вида деятельности, его легализация. Дальнейшие шаги предпринимателя – поиск производственного помещения, закупка оборудования, установка и отладка, поиск поставщиков сырья и рабочих.

Регистрация предприятия

Если планируется открыть небольшой производственный цех, можно зарегистрировать ИП, а не ООО. В качестве системы налогообложения лучше выбрать УСН со ставкой 15% от прибыли (доходы минус расходы), так как предполагаются большие траты на закупку сырья. Если предприниматель хочет в дальнейшем сотрудничать с крупными организациями, нужно открыть ООО с одним учредителем и написать заявление о применении УСН.

Помимо учредительных документов, понадобятся разрешения:

- от Роспотребнадзора;

- пожарной инспекции;

- СЭС.

При регистрации ИП или ООО придётся выбрать коды ОКВЭД, разрешающие вести деятельность, связанную с производством изделий из бетона, цемента и искусственного камня, например:

- 23.61;

- 23.61.1;

- 23.61.2.;

- 23.69.

Помещение

Для производства газобетона понадобится помещение, часть площади которого отводится под оборудование, а оставшееся пространство используется для хранения готовых блоков. Площадь цеха определяется в зависимости от планируемого объёма выпускаемой продукции, но не менее 100 м2.

Требования к цеху:

- идеальное состояние электропроводки;

- наличие отопления и водопровода;

- хороший подъезд;

- желательно наличие просторной площадки около помещения для удобства проведения погрузочно-разгрузочных работ.

Оборудование

Для закупки производственной линии следует обратиться в специализированную компанию. Есть возможность приобретения всех агрегатов по отдельности. Необходимое оборудование:

- Дозатор. Отмеряет нужное количество компонентов согласно рецептуре. Цена колеблется в пределах 120 000–180 000 рублей.

- Смеситель. Используется для перемешивания ингредиентов. Стоимость – 90 000–100 000.

- Резательный комплекс. Нарезает пласт на блоки нужного размера – 400 000.

- Дозатор для воды. Цена – 25 000.

- Генератор пара. Используется для обработки газоблоков. Агрегат обойдётся в 45 000–50 000 рублей.

- Вибросито. Применяется для просеивания песка. Цена – 40 000–45 000.

Помимо производственного оборудования, придётся закупить паллеты для хранения и транспортировки готовой продукции. Общая стоимость производственной линии составит от 700 000 до 900 000 рублей.

Сырье для изготовления газобетона

Одна из главных задач владельца бизнеса по производству газобетона – найти надёжных поставщиков сырья, которые реализуют продукцию по выгодной цене. У каждого производителя своя рецептура приготовления пористого бетона, но состав строительного материала всегда включает следующие ингредиенты:

- Вода. На 1 м3 газобетона расходуется 250–300 л воды средней жёсткости, нагретой до температуры 40–60 градусов.

- Портландцемент. Расход – 260–320 кг/м3. Для приготовления газобетона используются марки М400ДО и М500ДО.

- Мелкодисперсный наполнитель – кварцевый песок.

- Алюминиевая пудра или суспензия. Играет роль газообразователя. Расход – 500–700 г/м3 газобетона.

- Добавки (1–3 кг/м3). Химические вещества, ускоряющие реакцию.

- Другие составляющие – отработанное моторное масло, отходы растительных масел, эмульсолы. Служат для смазки формы.

Формирование штата сотрудников

Закупка автоматизированного высокотехнологичного оборудования избавляет предпринимателя от необходимости найма большого количества сотрудников. В первое время, пока предприятие будет работать не на полную мощность, достаточно двух рабочих и одного технолога. Когда объёмы производства возрастут, можно организовать посменный график работы и расширить штат сотрудников. Управление возьмёт на себя владелец бизнеса, а ведение учёта можно отдать на аутсорсинг.

Логистика

Оптовые покупатели газобетонных блоков предпочитают сотрудничать с компаниями, которые предоставляют услугу доставки готовой продукции. В связи с этим предпринимателю нужно решить вопрос – как удовлетворить эту потребность. Если позволяет бюджет, стоит купить собственный транспорт для перевозки грузов. В противном случае придётся арендовать автомобили, но это дополнительные расходы.

Поскольку на покупку нескольких грузовиков понадобятся большие деньги, до момента выхода предприятия на точку безубыточности можно обойтись без собственного транспорта. Когда вложения окупятся, стоит обзавестись грузовыми автомобилями.

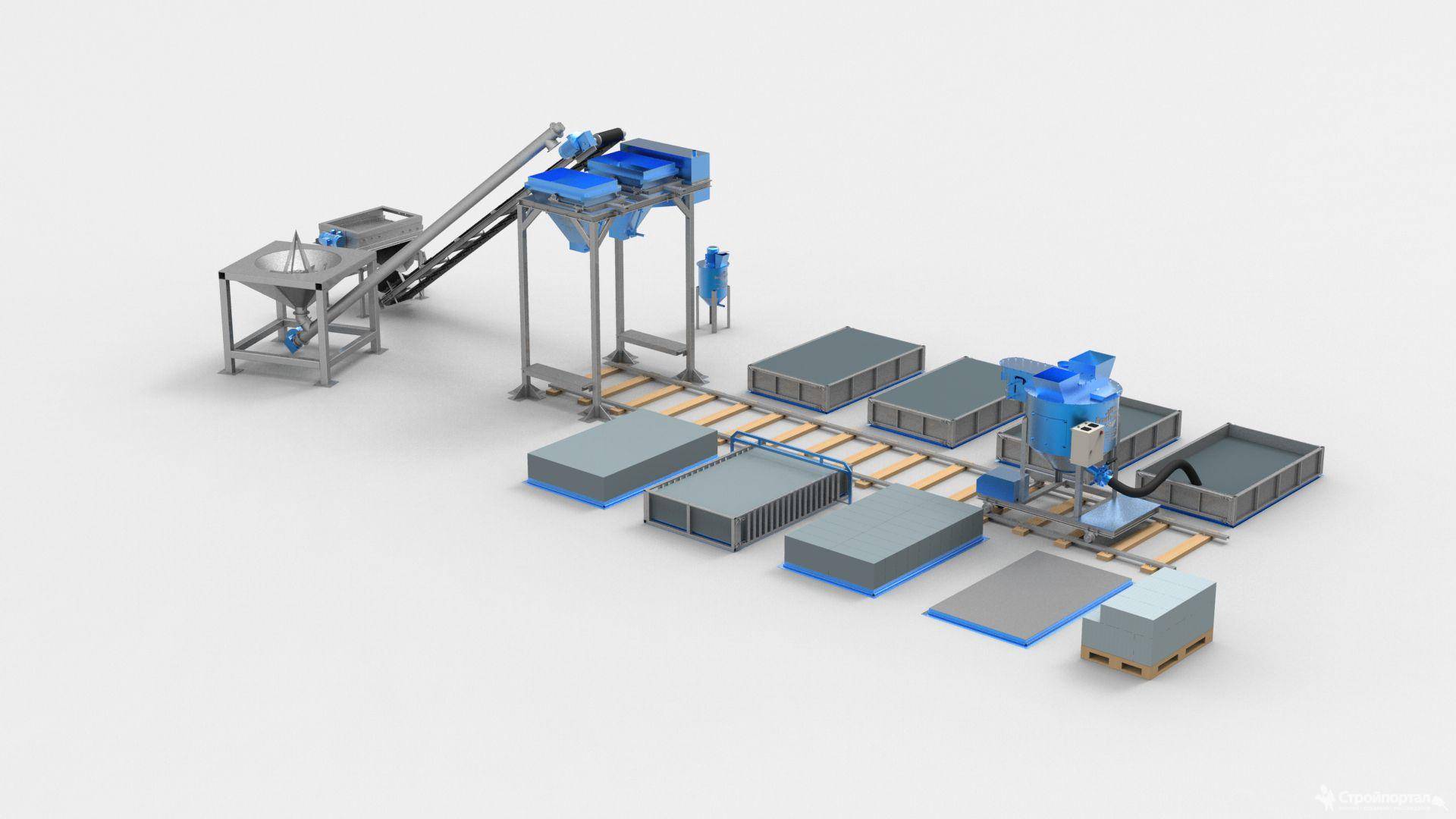

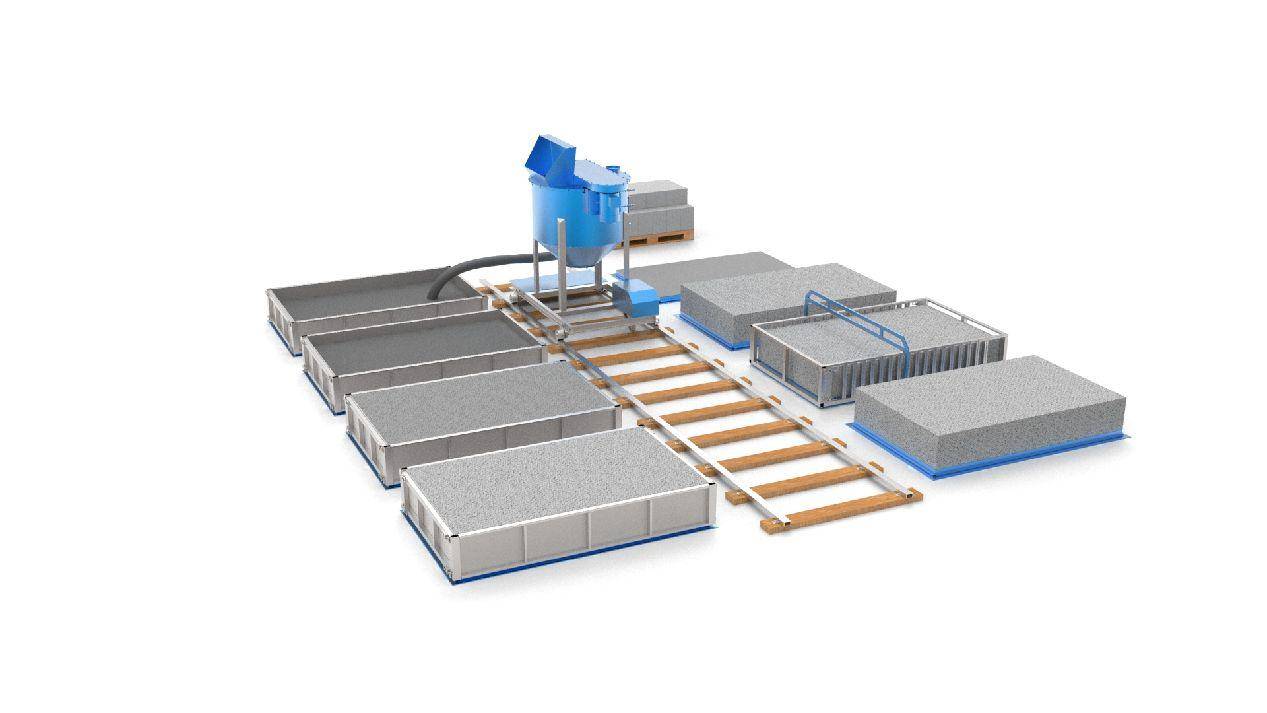

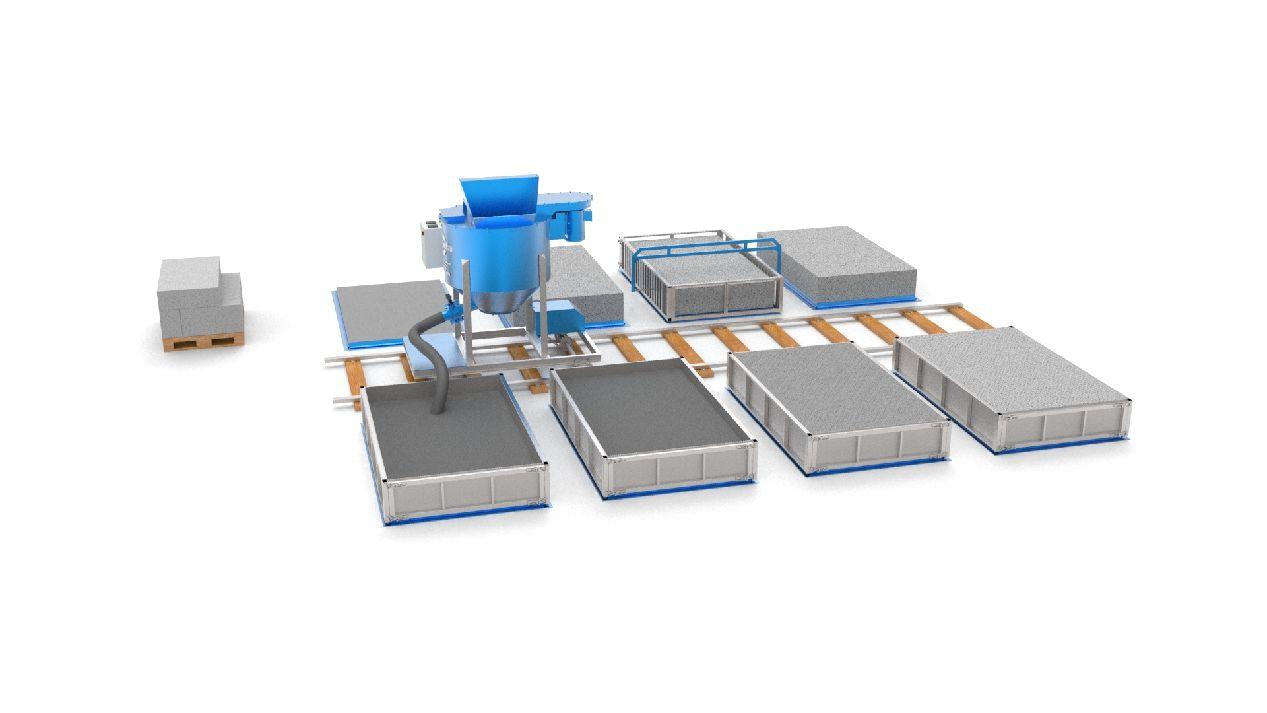

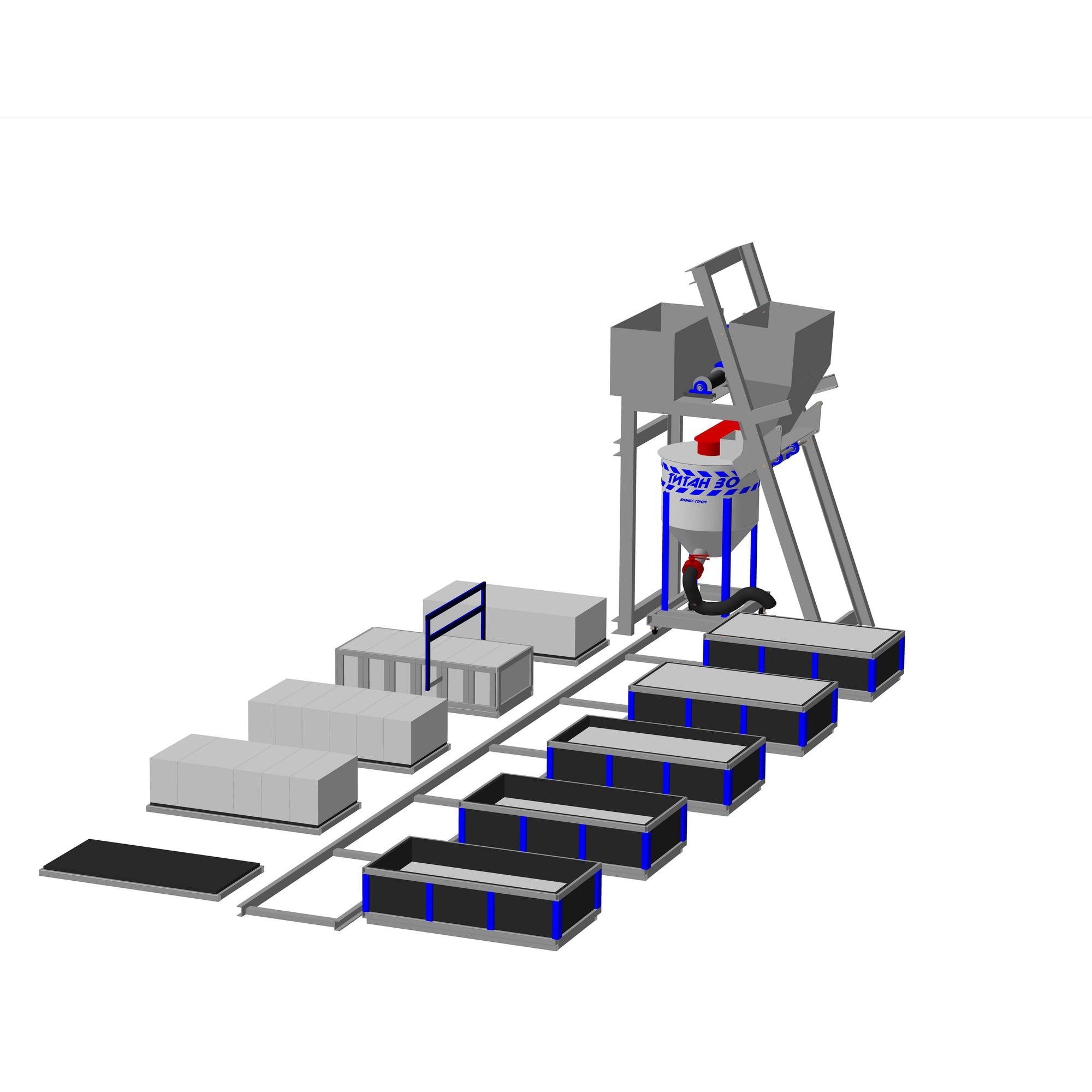

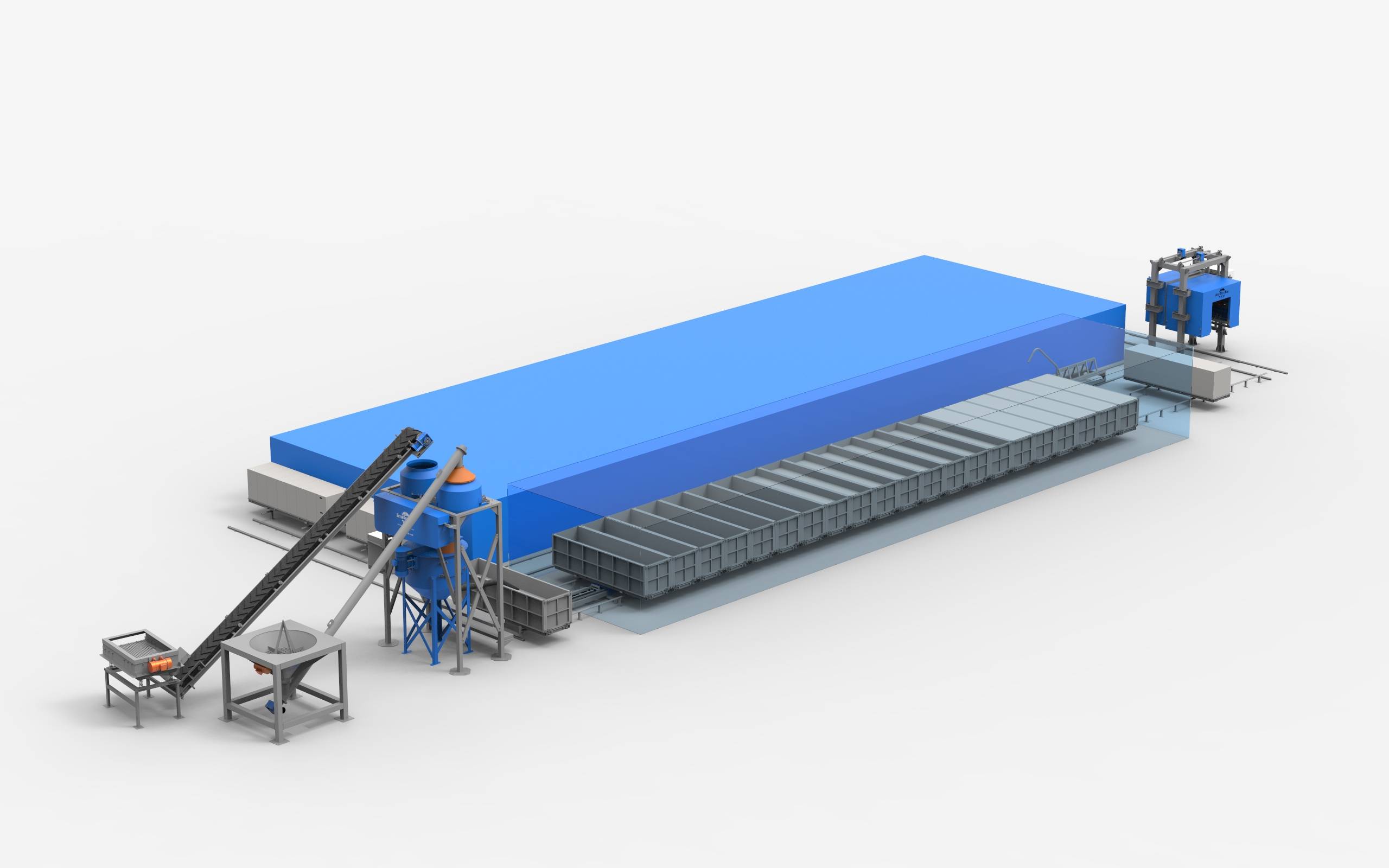

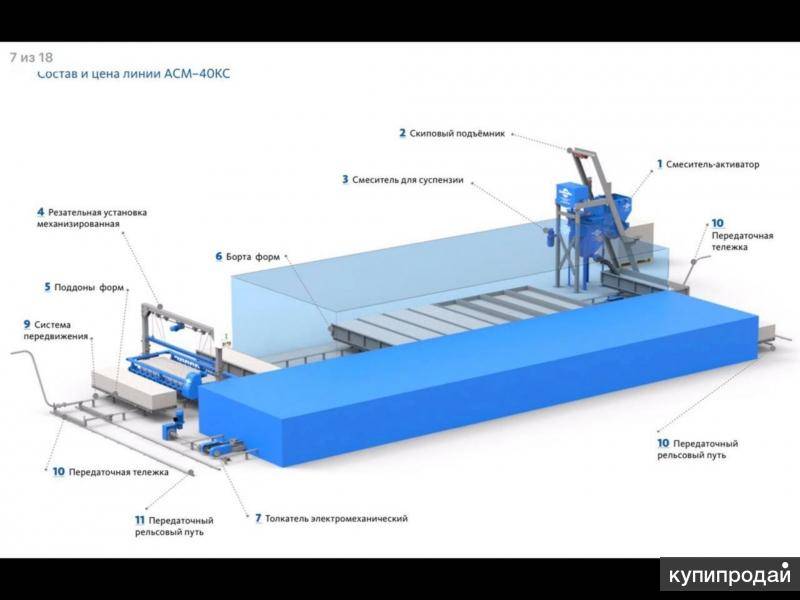

Как оснастить производственный цех?

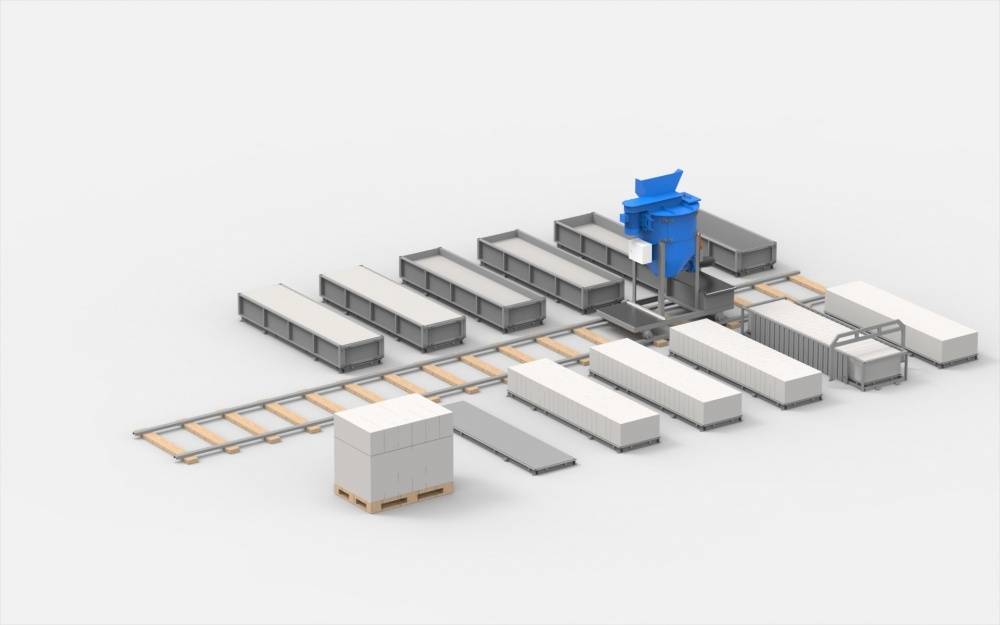

Комплект оборудования для производства газосиликатных блоков

Комплект оборудования для производства газосиликатных блоков

Важнейший вопрос при организации бизнеса в этой нише – технологическая линия для производства газосиликатных блоков. Поставщики предлагают к продаже сегодня огромный выбор оборудования – начиная мини-аппаратами и заканчивая полностью автоматизированным оборудование. А потому, выбирая станки для производства газосиликатных блоков, нужно учитывать следующие нюансы:

- запланированная мощность предприятия,

- имеющийся в наличии стартовый капитал.

В состав «средней» линии по выпуску газосиликатных блоков входят следующие машины и аппараты:

- Вибросито – от 10000 руб.

- Дозаторы – от 20000 руб.

- Мельница – от 40000 руб.

- Бетоносмеситель – от 30000 руб.

- Промышленный автоклав – от 200000 руб.

- Формы для блоков – от 20000 руб./шт.

Помимо основного оборудования, в цехе никак не обойтись без погрузчика, различных емкостей для смешивания, пил.

Конечная цена оборудования для производства газосиликатных блоков зависит в первую очередь от планируемой мощности. Чтобы запустить предприятие небольшой производительности, может хватить и 500000 руб. Но покупая такую линию, не приходится ждать получения больших партий готовой продукции – придется начинать с малого. А вот если говорить о крупном заводе с огромными мощностями, без внушительных инвестиций (до 5000000 руб.) не обойтись. Но «молодому» цеху, чтобы не прогореть еще на начальных этапах бизнеса, лучше приобретать мини оборудование для газосиликата.

Распространена практика, когда для минимизации расходов на оснащение цеха оборудование везут из Китая или покупают станки б/у.

Что такое газобетон, его технические характеристики

Газобетон – это одна из разновидностей ячеистого бетона. Строительный материал представляет собой искусственный камень с пористой структурой. Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

По технологии изготовления газобетон классифицируется на 2 вида:

- автоклавный;

- неавтоклавный.

Материал применяется при строительстве жилых и нежилых объектов. Чаще всего из него строят стены и перегородки. Армированный газобетон используется для изготовления перекрытий.

В состав материала входит:

- цемент;

- песок;

- известь;

- гипс;

- мелкодисперсный металлический алюминий;

- зола;

- шлак.

Рассмотрим технические характеристики газобетона:

- Длина изделий – 62,5 см, высота – 25 см. Ширина может быть разной – от 10 до 40 см.

- Благодаря пористой структуре материал имеет небольшой вес – масса 1 м2 составляет 600–800 кг.

- Теплопроводность газобетона отличается в зависимости от марки и колеблется в пределах значений 0,048–0,28 Вт.

- Усадка материала – 0,5 мм/1м.

- Морозостойкость в 2 раза выше, чем у кирпича – более 70 циклов.

- Газобетон не подвержен горению.

Преимущества и недостатки газобетонных блоков

Газобетон – относительно «молодой» материал, на строительном рынке он применяется около 80 лет. Однако он уже успел завоевать популярность благодаря своим преимуществам:

- высокой экологичности;

- огнестойкости;

- низкой плотности и, как следствие, небольшому весу;

- лёгкости в обработке;

- высокой скорости возведения конструкций;

- отличным теплоизоляционным свойствам;

- невысокой стоимости.

Газобетон как строительный материал не лишён недостатков. Он хрупкий – при транспортировке или кладке блоки могут сломаться. Ещё один минус – высокая водопоглощающая способность. Стены, построенные из газобетона, придётся защищать от влаги. Конструкции из этого материала быстро нагреваются и остывают. Известь, входящая в состав, оказывает разрушающее воздействие на металлические детали, которые используются в строительстве.

Типы и технология производства материала

Газобетон производят двумя способами – автоклавным и неавтоклавным. В первом случае блоки помещают в специальную печь, где они быстро затвердевают при высокой температуре. Во втором случае изделия сушатся естественным способом в течение нескольких дней. По качественным характеристикам газоблоки, полученные неавтоклавным способом, уступают изделиям, прошедшим термообработку в печи.

Технологический процесс включает следующие этапы:

- подготовка сырья;

- приготовление смеси в дозаторно-смесительной машине;

- заливка массы в формы;

- резка блоков на изделия нужного размера;

- обработка в автоклаве;

- упаковка готовых газобетонных блоков.

Сначала сырьё – портландцемент, песочный шлам, известь, вода и вяжущие компоненты загружаются в дозаторно-смесительное отделение. Компоненты в нужной пропорции смешиваются и превращаются в однородную массу.

Далее масса поступает в форму, где и происходит интенсивное газообразование в результате химической реакции. Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

После резки блоки транспортируются на автоклавных тележках в печь. После полной её загрузки изделия подвергаются обработке при температуре 190 градусов и давлении около 12 атмосфер. Внутри печи поддерживается определённый режим влажности. Готовые изделия выгружают из автоклава после плавного снижения давления. Газобетонные блоки поступают в упаковочное отделение и отправляются на склад готовой продукции.

При производстве газобетона неавтоклавным методом смесь в формах затвердевает естественным путём, без применения печей. Для улучшения свойств материала, полученного таким методом, в состав смеси обязательно включают модифицирующие добавки.

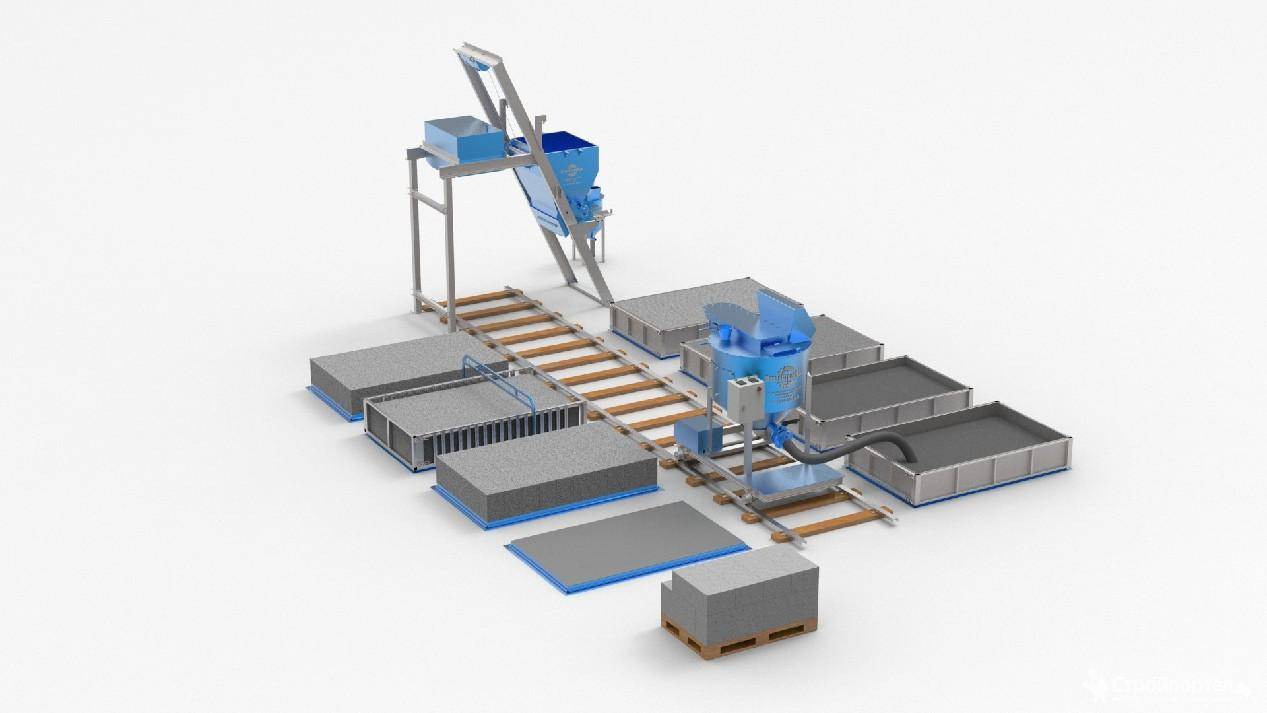

Самостоятельное производство газоблока

Если нет желания закупать серьезное оборудование и организовывать бизнес, а нужно просто сделать определенный объем материала в домашних условиях, подойдет и такой вариант. Минимальный набор для производства: бетоносмеситель, формы для блоков, металлические струны для срезки лишнего. Автоклав в домашнем производстве не применяют, позволяя сушиться блокам в естественных условиях (поэтому заранее нужно позаботиться о месте для складирования).

Чтобы сделать газоблоки самостоятельно, достаточно определиться с требуемыми характеристиками, найти подходящий рецепт, закупить все необходимые компоненты, отмерить их в нужной пропорции. В смеситель засыпают все сухие компоненты (кроме пудры), добиваются однородности, потом засыпают алюминиевый порошок (или заливают в виде суспензии), добавляют воду, все перемешивают.

Готовую смесь заливают в формы, не доливая доверху, так как раствор еще увеличится в объеме в результате прохождения реакции. Далее смеси позволяют схватиться, срезают лишнее, через несколько суток демонтируют форму и позволяют сохнуть и набирать прочность в естественных условиях.

Самодельные газоблоки существенно уступают в качестве материалу, сделанному в условиях применения современного оборудования и с автоклавной обработкой. Но для определенных целей и такой материал может быть оптимальным вариантом.

Что лучше автоклавный или неавтоклавный бетон

Процесс пропаривания в капсулах из металла, так называемых автоклавах, во время действия высокого давления и температуры называется автоклавной обработкой. Следует отметить, что давление, порой достигающее 12 атмосфер, и температура в 190 градусов цельсия позволяют создать уникальный материал, который невозможно получить в обычных условиях. Главная задача выполнения автоклавирования заключается не только в ускорении процесса твердения раствора, но также при действии экстремальных условий изменения происходят на молекулярном уровне, что приводит к образованию такого минерала, как тоберморит. Именно поэтому газобетон, изготовленный при помощи автоклавирования, является искусственно полученным камнем, а неавтоклавные бетоны, в свою очередь, представляют затвердевший в поризованном состоянии раствор из цемента и песка. Не стоит забывать, что газобетоны указанных выше видов (автоклавный и неавтоклавный) имеют целый ряд различий. Начиная от состава и заканчивая эксплуатационными характеристиками, автоклавный газобетон превосходит своего соперника по всем показателям. Давайте же рассмотрим этот вопрос подробнее.

Во-первых, одним из наиболее существенных различий является стабильность качества. Блок автоклавного газобетона может изготавливаться только на большом производстве. Так как для его производства следует контролировать несколько десятков самых разнообразных процессов, а также параметров. Заводы, занимающиеся производством газоблоков, обладают достаточно высокой степенью автоматизации (около 95%) и практически не допускают, чтобы на процесс изготовления не влиял человек. Если учесть ГОСТ, то каждая партия автоклавного газобетона имеет свой сертификат качества. Так что клиент может быть полностью уверен в его надежности. Но многие подумают, что изготовление неавтоклавных газоблоков не требует огромного предприятия и этот фактор повлияет на стоимость данного строительного материала. Однако можно ли это считать достоинством? Так как по своей сути, это можно назвать «кустарным» производством, которое имеет довольно нестабильные показатели качества.

Во-вторых, прочность — это также важная характеристика для абсолютно любого строительного материала. Характеристиками, влияющими на прочность материала, являются плотность и прочность на сжатие. Наиболее распространенными являются D500 и D600, в этом случае газобетон, изготовленный при помощи автоклавирования, имеет прочность на сжатие около В2,5 и В3,5 соответственно. В данном варианте неавтоклавный бетон также значительным образом проигрывает, так как при плотности D600 его прочность на сжатие в наилучшем случае достигнет B2.

В-третьих, возможность крепежа. Выполнение процесса автоклавирования позволяет достичь внушительных прочностных характеристик материала. Благодаря этому один анкер в основании автоклавного газобетона сможет выдержать внушительную нагрузку до 700 килограмм.

В-четвертых, экологичность также играет не последнюю роль во время выбора материала. Сразу же стоит сказать, что автоклавный газобетон является полностью экологически чистым материалом. Эта характеристика позволяет создать в доме уютный климат для проживания, который достаточно похож на микроклимат дома, построенного из древесины.

В-пятых, однородность материала. Блок из газобетона во время его производства наполняется газом равномерно по всему объему. Также параллельно этому процессу происходит отвердевание материала. Благодаря такой стратегии производства поры наиболее равномерно распределяются по газобетонному блоку, что гарантирует покупателю максимальный показатель качества и надежности.

Неавтоклавный блок, напротив, получают при помощи введения в раствор пены и газообразователя, после чего перемешивая их. В конце получается так, что пузырьки воздуха «всплывают» на поверхность, а все оставшиеся компоненты оседают на дно. Это приводит к тому, что по объему материала поры распределены хаотично, что не позволяет добиться требуемого качества на всех блоках.

В-шестых, свойства тепловой изоляции. Каждый человек скажет, что на теплоизоляционные характеристики влияет, прежде всего, плотность материала. То есть, чем больше показатель плотности материала, тем ниже уровень теплоизоляции. Это доказывает то, что пенобетон, неавтоклавный и автоклавный газобетон обладают лучшими показателями тепловой изоляции благодаря их невысокой плотности.

(4 оценок, среднее: 2,75 из 5)

Техническое оснащение цеха

Для осуществления процесса вам понадобится специальное оборудование для мини производства газосиликатных блоков. Стандартная линия небольшой мощности включает в себя следующий набор аппаратов:

| Наименование станка | Минимальная рыночная стоимость, руб. |

| Механическое сито | 20000 |

| Шаровая мельница | 600000 |

| Смеситель | 30000 |

| Формы (500*300*200), 1 шт. | 35000 |

| Автоклав | 800000 |

| Парогенератор | 400000 |

| Фрезерный станок для распила блоков | 200000 |

| Итого | 2085000 |

Итоговая цена оборудования для производства газосиликатных блоков будет зависеть от планируемых объемов выпуска изделий, новизны линии и наличия дополнительных гарантий

На последний момент стоит обратить особое внимание, ведь сервисное обслуживание станков очень важно. Так вы сможете оперативно устранять все возникшие с ними неполадки. Заранее просчитайте, какая мощность цеха вам нужна

Заранее просчитайте, какая мощность цеха вам нужна

Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

Заранее просчитайте, какая мощность цеха вам нужна. Исходя их этого, подбирайте готовую линию. Многие предприниматели начинают с производительности в 1500 м3/мес. Далее, докупая дополнительное оборудование, цех можно расширять. Если вы организовываете производство газосиликатных блоков в домашних условиях, то полного комплекта оборудования вам, конечно, не понадобится. В этом случае достаточно будет и 800000 руб. Поскольку процесс будет не автоматизирован, большую часть работы придется выполнять вручную. Но если соблюдать технологию, то готовые блоки вполне смогут конкурировать с продукцией, выпущенной в цехе. Минимизировать затраты на техническое оснащение можно:

- если купить оборудование для производства газосиликатных блоков из Китая;

- если взять линию в лизинг с последующим ее выкупом;

- если приобрести оборудование для производства газосиликатных блоков б/у хорошего качества.