Элементы, которые делают хорошую ножевую сталь

Каждый вид ножевой стали имеет свои сильные и слабые стороны, и важно подумать о том, как и где вы будете использовать нож, прежде чем покупать его. В зависимости от области применения металлурги добавляют в сталь элементы, которые могут повысить производительность в различных категориях. Вот некоторые распространенные из них, встречающиеся в качественной стали:

Карбон

Углерод-это основной элемент, превращающий железо в сталь. Клинковые стали часто называют “высокоуглеродистой” сталью, и, как правило, твердость будет увеличиваться по мере добавления большего количества углерода. Углерод также улучшает прочность на растяжение, износостойкость и удержание кромок. Однако у вас может быть слишком много хорошего, так как избыток углерода приведет к тому, что сталь станет хрупкой.

Добавление хрома в сталь повышает ее устойчивость к коррозии. Сталь должна содержать не менее 13 процентов хрома, чтобы быть классифицированной как “нержавеющая”. В дополнение к распределению по всему материалу в неизмененном химическом состоянии, хром соединяется с углеродом, образуя частицы, называемые карбидами (подробнее об этом ниже). Карбиды хрома являются самыми мягкими из всех карбидов, но они все еще тверже стали, и их распределение способствует общей твердости, прочности на растяжение и удержанию кромок.

Вид на выплавляемую сталь со станции оператора индукционной печи. Тигельные отрасли промышленности

Молибден

Молибден, или молибден, используется в относительно небольших количествах. Это еще один карбидообразующий материал, повышающий прочность клинковой стали.

Ванадий

Ванадий образует самые твердые карбиды, которые встречаются в современной лезвийной стали; он может оказывать сильное влияние на свойства ножа. Эти твердые, чрезвычайно мелкозернистые карбиды помогают повысить износостойкость готового лезвия. Многие новые, высококачественные клинковые стали содержат значительное количество ванадия.

Другие элементы, обычно встречающиеся в современных ножах из нержавеющей стали, включают никель, кобальт, марганец, кремний, ниобий, вольфрам и даже медь.

Как отливают и производят сплавы ножевой стали

Расплавленный металл выливается из индукционной печи. Crucible Industries

Расплавленный металл выливается из индукционной печи. Crucible Industries

Существует два способа производства ножевой стали. Традиционный способ заключается в том, что все элементы вместе с углеродом и железом помещают в сплав, нагревают до тех пор, пока они не расплавятся и тщательно не перемешаются, и заливают смесь в формы для формирования массивных слитков. Остывшая смесь называется сплавом, и ножевая сталь изготавливается таким способом уже сотни лет.

Единственный недостаток заключается в том, что сталь остывает медленно и неравномерно. Элементы, составляющие сплав, затвердевают при разных температурах, что приводит к их разделению на микроскопическом уровне. Образующиеся карбиды не совпадают по форме и размеру и неравномерно распределены по всему сплаву. Это по-прежнему самый распространенный метод производства стали, и к ножевым сталям, изготовленным таким способом, относятся 1095, сталь серии 440, 154CM и инструментальные стали типа D2.

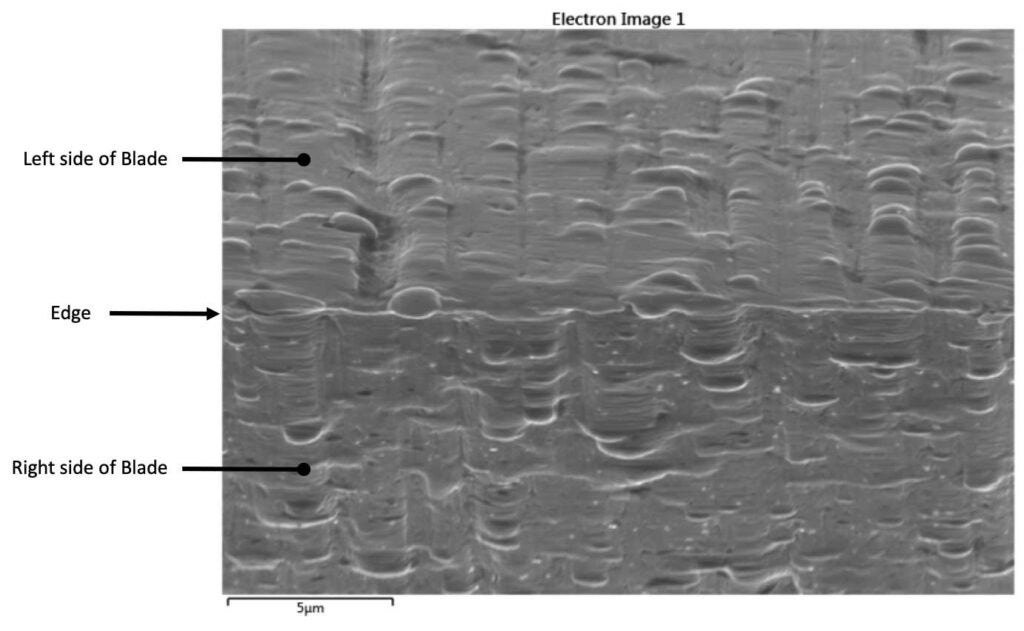

Изображение кромки на заточенном лезвии с помощью сканирующего электронного микроскопа, если смотреть прямо на кромку. Видны частицы карбида, слегка выступающие над поверхностью стали. Ножи Benchmade

Изображение кромки на заточенном лезвии с помощью сканирующего электронного микроскопа, если смотреть прямо на кромку. Видны частицы карбида, слегка выступающие над поверхностью стали. Ножи Benchmade

Но существует новая технология производства, пионером которой является компания Crucible Industries, которая использует порошкообразный металл для решения проблемы скорости охлаждения.

“Легирующие элементы добавляются в сталь и плавятся, как и раньше, но когда расплавленный поток жидкости выливается из тигля, мы взрываем его газом высокого давления, в результате чего образуются крошечные капли, которые почти мгновенно охлаждаются и затвердевают”, – говорит Миллс. Эти охлажденные капельки становятся зернами металлического порошка. Внутри каждого зерна равномерно смешиваются те же элементы, что и в сплаве, полученном традиционным методом, а внутри зерен образуются более мелкие и однородные карбиды. Затем порошок помещается в камеру, где к нему прикладывается тепло и давление, и он сплавляется вместе, образуя цельный кусок металла.

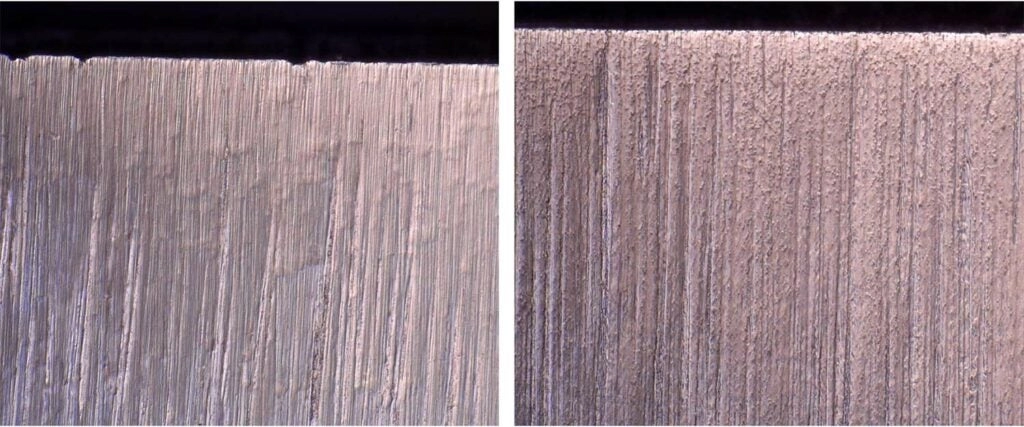

Более мелкие и равномерно распределенные карбиды значительно улучшают качество готового лезвия ножа. По мере износа стали в процессе заточки и использования, карбиды обнажаются, и в конечном итоге они выпадают. Крупные карбиды, образующиеся при обычном процессе производства, при выпадении оставляют большие, неравномерные зазоры. Однородные карбиды из металлического порошка оставляют меньшие зазоры, а те, что остаются, продолжают обеспечивать структурную поддержку стали. Это обеспечивает долговечность и остроту кромки ножа.

Микроскопический вид зазоров в лезвии ножа, оставшихся после выпадения карбидов. Кромка слева показывает более крупные зазоры и является лезвием, отлитым обычным способом. Кромка справа – это кромка ножа, изготовленного из порошкового металла. Ножи Benchmade

Микроскопический вид зазоров в лезвии ножа, оставшихся после выпадения карбидов. Кромка слева показывает более крупные зазоры и является лезвием, отлитым обычным способом. Кромка справа – это кромка ножа, изготовленного из порошкового металла. Ножи Benchmade

Домашняя закалка и ее хитрости

Качественное закаливание можно с успехом провести в домашних условиях, нужно только правильно подойти к столь увлекательному процессу и своему инструменту – складному или охотничьему ножу, самодельному напильнику или ножу-бабочке. Проблема будет немного серьезнее, если ваше изделие изготовлено из нержавейки, но и в этом случае есть решение, нужно только ознакомиться с нюансами процедуры и подготовить необходимое оборудование для нагрева.

Пара абзацев об охлаждающих средах

Такой охлаждающей средой могут быть разные вещества. Самыми популярными, благодаря их доступности, являются масло и вода. Поэтому ознакомьтесь со скоростями охлаждения стальных изделий:

- Вода. Если температура немного превышает отметку в 20°, скорость охлаждения составит 450°/с, при гололеде значение выше — 600°/с.

- Масло. Комнатная температура позволяет лезвию охлаждаться со скоростью 150°, но при нагреве до 200° это значение удваивается.

Графитовая закалка

Закалка в графите отлично подходит для упрочнения режущей кромки ножа с достаточно толстым лезвием. Эта технология позволяет производить качественную обработку различных моделей, и выполнить эту процедуру в домашних условиях не составит труда. С процессом можно ознакомиться, но лучше сделать это, посмотрев видео.

Отправляем нож в зонный отпуск

Также возможна зональная закалка ножа, если лезвия вас устраивают, но вы хотите, чтобы средняя часть была более упругой. Тогда алгоритм обработки следующий:

- Берется стержень, диаметр которого 10 мм. Его нагревают «до белого каления», после чего наносят на среднюю часть ножа.

- После того, как эта часть хорошенько прогреется, лист отправляется в кипящую воду, где стоит 2 часа.

- Когда выдержка подходит к концу, нож необходимо погрузить в ледяную воду.

Эта операция называется низким отпуском. Что следует учитывать для качественного результата:

- Малый объем жидкости не сможет дать правильный результат: жидкость будет быстро нагреваться, а из-за этого произойдет как изменение необходимой скорости охлаждения, так и нарушение температурного режима. Минимальное количество воды в этом случае составляет 20 литров.

- Расположение лезвия в СОЖ должно быть зафиксировано, иначе возникнут проблемы с равномерностью теплоотдачи, что приведет к неутешительным последствиям для ножа.

Нож из напильника своими руками

В работе не обойтись без:

- Хороший большой файл советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочий файл с удобной ручкой.

- Наждачная бумага и точилка.

- Верстак и тиски.

- Зажимы (2 шт.).

- Древесный уголь (гриль) древесный уголь для кузни.

- Отрабатывает (старое моторное масло) для отверждения.

Хорошие изделия получаются из напильников с острыми зубьями – в этом случае не нужно тратить время на их удаление.

На начальном этапе металл отжигают. Но перед этим следует сделать «походную» горн: насыпается очаг земли, вставляется двухдюймовая труба (чтобы мог поступать воздух) и разжигается уголь. Когда сталь станет красной, прекратите подачу воздуха и дайте заготовке медленно остыть. Металл будет ковким и легко поддается обработке.

Все лишнее обрезается ножовкой по заранее подготовленным шаблонам. Старайтесь максимально точно повторить будущую форму, чтобы меньше работать надфилем. Отрежьте вал до длины ваших пальцев.

Затем обработайте заготовку напильником или наждаком, придайте ей форму по шаблону. Прижать будущий нож к верстаку и стачивать скосы струбциной. Эта часть работы ответственная, на глаз делать ее не стоит. Две стороны должны получиться симметричными, угол съема металла должен быть одинаковым по всей длине спуска, в том числе и с загибом наконечника. Для удобства можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, закрепить на ней длинный напильник.

Так как заготовка отожженная, для ее обработки не потребуется много труда. После завершения черновой обработки производится окончательная обработка наждачной бумагой. Для максимальной эффективности его можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит использовать его с силой и главным, поэтому потребуется закалка.

Процедура закаливания

Во время этой процедуры меняется структура металла, он становится твердым и слегка ломким. Закалка производится в рабочем масле. Готовый продукт следует нагревать до тех пор, пока он не приобретет темно-вишневый цвет.

Когда на улице солнечно, а определить температуру по цвету сложно, готовность можно проверить магнитом: если сталь хорошо нагрелась, она не будет намагничиваться. Затем быстро окуните лезвие в емкость с маслом. Чтобы он быстрее остыл, поставьте под емкость миску с холодной водой — так вы добьетесь более эффективного результата.

Контролировать твердость поможет стеклянная посуда: при хорошем затвердевании на ней останутся следы. Самым большим недостатком является трудоемкость производственного процесса. Еще одна особенность заключается в том, что из напильника нельзя сделать тонкое и гибкое лезвие.

Среди неоспоримых достоинств – прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, почти бесплатно, с толщиной обуха 6 мм, что не позволяет отнести ножи, изготовленные из напильников, к холодному оружию.

Как заточить своими руками

Чтобы заточить серратор самостоятельно, нужно выполнить несколько операций. Для работы нужно:

- точильные камни высокого качества;

- шлифовальные стержни;

- узкий конический стержень.

Для заточки лучше использовать треугольные бруски с закругленными краями. Промышленность выпускает специальные наборы, предназначенные для заточки серрейторных ножей. Наиболее популярными являются наборы компаний:

- Лански;

- Спайдерко.

Каждая кромка лезвия должна быть заточена в направлении толщины лезвия, выдерживая угол 15 градусов. Можно использовать другой угол, все зависит от индивидуальных предпочтений, а также будущего использования ножа. Если выбран слишком маленький угол заточки, лезвие получится острым, но при этом оно начнет крошиться, начнет сморщиваться. Такой нож не сможет резать твердые материалы.

В процессе шлифовки появляются мелкие заусенцы. Это означает, что вам придется сменить камень на другой, с более мелкой зернистостью. Операция шлифовки должна продолжаться до полного исчезновения заусенцев.

Если при заточке не наблюдается градусов, то выбранный угол наклона недостаточно велик. Притирку необходимо повторить, увеличив угол наклона. Степени можно снять самостоятельно, не дожидаясь, пока они сами отвалятся.

Для этого потрите тыльной стороной лезвия об алмазный брусок и делайте мягкие круговые движения. Конечно, можно использовать и другой брусок, но он должен быть с очень мелким абразивом и хорошего качества. В идеале шлифовать лучше алмазными шлифовальными инструментами, так работа будет намного эффективнее и быстрее.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

US1739738A * | 1926-07-16 | 1929-12-17 | Auto Strop Safety Razor Co Inc | Metal-aligning device |

US1877758A * | 1928-02-10 | 1932-09-20 | Tonsor Ab | Method of making razor blades |

US2939252A * | 1957-02-04 | 1960-06-07 | American Optical Corp | Ultrasonic lens generators |

US3055241A * | 1957-07-01 | 1962-09-25 | Reynolds Metals Co | Metal strip having rounded edges and method of and apparatus for producing the same |

US3341935A * | 1964-04-23 | 1967-09-19 | Cavitron Ultrasonics Inc | Energy storage in high frequency vibratory devices |

US3318129A * | 1965-03-29 | 1967-05-09 | Gross Leo | Method of ultrasonic drawing of sheet metal |

US3495427A * | 1965-04-05 | 1970-02-17 | Cavitron Corp | Apparatus for altering the cross-sectional shape of a plastically deformable workpiece using high frequency vibrations |

US3866452A * | 1974-04-29 | 1975-02-18 | Hildaur L Neilsen | Deburring device |

GB1539857A * | 1977-04-01 | 1979-02-07 | Min Radiotekh Inst | Method and apparatus for the production of metal ribbon |

US4152914A * | 1977-04-05 | 1979-05-08 | Minsky Radiotekhnichesky Institut | Apparatus for production of metal ribbon |

US4129027A * | 1977-07-14 | 1978-12-12 | Ignashev Evgeny P | Apparatus for making metal strip |

JPS5522411A * | 1978-07-31 | 1980-02-18 | Sumitomo Metal Ind Ltd | Broadside rolling method for hot rolling of thick plate |

DE3050452A1 * | 1980-06-26 | 1982-08-12 | V Chemeris | Method of obtaining butt-end wall with concentric recess in a tubular workpiece |

JPS6221439A * | 1985-07-18 | 1987-01-29 | Kobe Steel Ltd | 回転鍛造装置 |

US5110403A * | 1990-05-18 | 1992-05-05 | Kimberly-Clark Corporation | High efficiency ultrasonic rotary horn |

JPH0484695A | 1990-07-26 | 1992-03-17 | Tatsuta Electric Wire & Cable Co Ltd | 金属箔製ダイヤフラムの製造方法 |

US5454248A * | 1994-05-02 | 1995-10-03 | Rays Engineering Co., Ltd. | Method of shaping a wheel |

US5645470A * | 1995-11-15 | 1997-07-08 | Ludwig; Andre | Method of honing a knife blade |

ES2193316T3 * | 1997-11-24 | 2003-11-01 | Grob Ernst Fa | Procedimiento y dispositivo para la formacion en frio de piezas huecas. |

JP2000326016A | 1999-05-21 | 2000-11-28 | Nissan Motor Co Ltd | 裂開スピニング成形方法およびその装置 |

DE10039035A1 * | 2000-08-10 | 2002-02-21 | Sms Demag Ag | Walzgerüst mit einem CVC-Walzenpaar |

AU2002308803A1 | 2001-04-27 | 2002-11-11 | Boris Zelmanovich Boguslavsky | Method for producing a cutting tool edge and a blank part for carrying out said method |

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях самостоятельно. Процедуру можно использовать на любом типе лезвия — топоре, ножницах, других режущих инструментах.

Источник нагрева

На открытом воздухе часть тепла от пожара уходит – полученной температуры, особенно при термообработке высокоуглеродистой стали, может не хватить. В этих случаях лучше использовать муфельную печь, резак, паяльную лампу, горн, даже обычную электрическую или газовую плиту. При изготовлении партии ножей время закалки лучше всего определять экспериментально с помощью теста. Для этого нагревают несколько металлических пластин: одну на максимум, другую чуть меньше.

Топливом служит уголь, который раскаляется до максимальной белизны. Оттенок пламени в этом случае желто-оранжевый или малиновый. Огонь должен быть распределен равномерно по всей площади пожара. После термической обработки светящийся предмет трижды опускают на несколько секунд в масло. Завершающим этапом является погружение в емкость с водой. Жидкость предварительно необходимо хорошо перемешать (встряхнуть).

Вентилятор лампы

Выпекать

Рог

Газовая плита

Температурный режим

Существует несколько способов закалки стали с различными температурами нагрева, временем выдержки и скоростью охлаждения. Каждой марке металла нужен определенный температурный режим:

- для ножей из мягкой стали диапазон температур должен быть 757-950°С;

- лезвия из высокоуглеродистых марок закалены на 680-850 °С;

- легированные сплавы потребуют нагрева до 850-1150 °С.

В производственных условиях для определения степени нагрева применяют прибор для бесконтактного измерения — пирометр; в быту используется обычный магнит. При значительном повышении температуры магнитные свойства металла снижаются: если кусок стали не притягивается к нему, температура оптимальна.

Опытные мастера способны определить качество закалки по цвету стали: чем она светлее, тем сильнее нагрев. Металл нельзя перегревать, иначе он почернеет и очистить его будет невозможно. Острую часть лезвия нагревают 3 раза до почти фиолетового цвета, то есть до температуры 285°С. Режущую часть обрабатывают на огне только один раз, но нагревают сильнее, до появления желто-оранжевого оттенка, то есть до 950-1000 °С.

Красный цвет указывает на нагрев до 720-950°С. Малиновый или светло-вишневый оттенки стали означают, что температура нагрева соответствует 800-850°С. Появление бордового цвета в пламени говорит о том, что клинок прогрелся недостаточно, только до 650-720°С, коричневый — температура не выше 530-580 °С.

Охлаждение и отпуск

В зависимости от метода термической обработки и типа полотна применяются разные способы охлаждения, например в минеральном масле (закалка) или в обычной воде с добавлением соли. Опции:

- если затвердевшие листья нагреть докрасна, то их охлаждают в масле, окуная в него трижды, так что каждое последующее охлаждение длительнее предыдущего; последний шаг – погружение в предварительно смешанную воду;

- для ножей с двусторонними лезвиями, для придания им большей остроты и упругости, наоборот, лезвия сначала на пару секунд окунают в воду, а затем для тренировки;

- чтобы центр лезвия был максимально эластичным, можно сначала нагреть его металлическим стержнем, затем опустить нож на пару часов в кипящую воду, затем в ледяную воду.

Следует отметить, что в масле (тренировке) металл остывает в 2 раза быстрее. Для определения скорости охлаждения материала в различных растворах см сводную таблицу.

| Используемая среда | Скорость охлаждения, °С |

| Вода нагрета до 27°C | 450 |

| Масло комнатной температуры | 150 |

| Вода со льдом | 600 |

| Машинное масло, подогретое до 20 °C | 150 |

Закаленная и охлажденная сталь все еще слишком хрупкая. Для дальнейшего повышения свойств пластичности и вязкости его следует снова нагреть в течение часа, но только до 150-200°С (эта процедура называется отпуском). Для легированного металла температура должна быть в пределах 270-320°С, для скоростной резки — еще выше. Чтобы лезвие не погнулось при быстром охлаждении, оно должно быть погружено в жидкость строго вертикально, режущая кромка должна находиться внизу, а лезвие должно оставаться неподвижным.

Охлаждение в масле

Праздничный день

Шлифовка скосов на твердом колесе

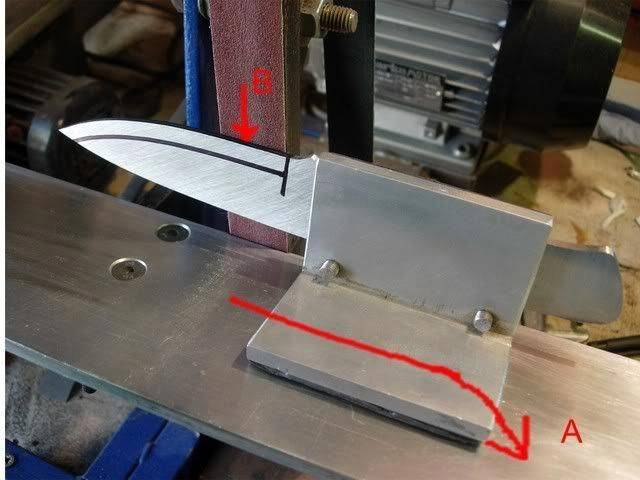

Съема припуска металла можно добиться различными методами. Лучший и наиболее широко применяемый метод — работа на ленточной шлифовальной машине с использованием либо плоской платформы для клинка с плоской заточкой, либо шкива для клинка с заглубленной заточкой.

Эту же работу можно выполнить на верстачном шлифовальном станке, который иногда называют твердым колесом. Это колесо оставляет множество маленьких царапин, которые потом приходится заравнивать вручную напильником или на точильном камне, либо с помощью электроприводного плоского диска или гибкого диска. На фото показано, как обрабатывает скос клинка на самодельном шлифовальном станке.

Когда я начал изготовлять ножи, у меня был только самодельный шлифовальный станок с твердым диском для профилирования и шлифовки грубых скосов. Сначала я сглаживал клинки с помощью гибкого диска в виде насадки на электрическую дрель. Но вскоре уже установил электрический мотор на вертикальную раму и укрепил гибкий диск на его оси в горизонтальном положении.

На фронтальном фото шлифовальной машины показан укрепленный на оси патрон с насадкой наждачного диска. Справа – операция по шлифовке шкуркой/сглаживанию клинка.

Это позволило мне контролировать положение клинка обеими руками и хорошо видеть, что я делаю. Я испортил достаточное количество абразивных дисков, прижимая их к сторонам клинков, где диски врезались в грани. В такой ситуации хорошо было бы иметь реверсивный мотор. Таким образом я изготовил примерно три сотни ножей перед тем, как приобрести ленточный шлифовальный станок.

Когда я собрал свой первый ленточный шлифовальный станок, то использовал шлифовальное колесо только для грубой шлифовки профилей клинков, чтобы сберечь наждачные ленты. Однако недостаток времени положил конец моей экономии на лентах. Эта экономия выглядела глупо, когда я оценивал свое время в деньгах.

Для аккуратной обработки скосов нужны острые новые ленты. Причиной многих ошибок шлифовки, характерных для новичков, является использование засаленных лент. Смиритесь с тем, что каждый охотничий нож обойдется вам по крайней мере в две новые ленты. А создание ножа Боуи потребует аж пять таких лент.

Если вас смущают расходы на материалы для изготовления ножей, то сейчас в самый раз пересмотреть свои планы. Материалы считаются бесплатными, если вы закладываете их стоимость в цену вашего товара. Получается, что за ваш материал платит заказчик. Расходы относятся на ваш счет лишь в том случае, если вы не можете продать свой нож.

Процесс закалки стали в домашних условиях

открытый огонь считается самым простым способом закалки заготовки. Наши предки использовали подобный метод более 100 лет назад. Лечение проводится на глазах».

Для рабочего процесса вам потребуются следующие материалы и инструменты. Это включает:

- Огонь;

- Большая емкость с маслом;

- Ведро холодной воды;

- Металлические плоскогубцы с длинными ручками. Они помогут аккуратно достать и опустить утюг для дальнейшего свечения.

Первым шагом является достижение желаемой температуры. Отправляем в печь горючий материал в виде дров и угля. Пламя начинает менять свой оттенок с ярко-оранжевого на красный.

В этот момент к огню добавляются дрова и горючий материал. Когда пламя изменит цвет на белый, можно продолжать закалку металлического изделия.

Закалка ножа маслом помогает добавить пластичности и прочности. После первого погружения такие манипуляции проводят еще 5 раз. Затем отправляет металлическое лезвие обратно в нагреватель

Следующим этапом является охлаждение холодной водой. Эта процедура является окончательной. Он придает прочность металлическому изделию. Раскаленный билет отправляется на 20 минут в ледяную воду. Эта манипуляция представлена на картинке закалки ножа.

Представляем вашему вниманию подробное видео закалки ножа. Здесь представлены все общие действия и манипуляции с углеродистой сталью.

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Шлифовка скосов

Любой тип шлифовки клинка имеет две стадии. Первая предшествует термообработке клинка, а вторая проводится после. Лучше всего оставлять примерно 20% стали для ее удаления после термообработки. Если грани слишком тонкие, они могут коробиться или трескаться во время процесса закалки. Если же оставить немного материала для снятия после термообработки, операция по закалке будет намного безопаснее для самого клинка.

Клинки могут и действительно деформируются во время процесса закалки, и припуск материала позволит впоследствии выровнять его при шлифовке. Шлифовка до процесса термообработки не обязательно должна быть точной. Маленькие недоделки обычно удаляются в процессе завершающей шлифовки.

Занимающийся съемом припуска ножовщик начинает с обработки прямоугольного профиля стали и придает ей форму клина. Этого можно добиться различными методами.

Как ковать клинок из напильника

Подготовка материала

Изготавливая нож из напильника кузнечным способом, первое, что потребуется, это обжечь сталь. Процедуру делают следующим образом.

- Разжигают огонь в печи (не газовой!) и закладывают заготовку в очаг.

- Выдержать металл в огне примерно 4-5 часов.

- Дать остыть заготовке вместе с печью.

Это делается с целью отпустить металл, так как в инструментах он дополнительно закален и, если этого не сделать, при ковке возникнут напряжения в структуре.

После обжига температуру горения нужно уменьшать постепенно, после чего оставить заготовку в тлеющих углях до полного остывания (по времени около суток). Если остудить разогретый металл очень резко, то он попросту может растрескаться или даже раскрошиться.

Ковка

Проверяем по цвету раскаленной заготовки, используя шкалу температур и окраски стали.

Когда нагрев достигнет требуемого предела, заготовку клещами укладывают на наковальню и проковывают ее (обжимают). Всю поверхность нужно обжать за один нагрев.

- После металл разогревают и начинают формировать полосу приблизительно требуемой толщины.

- Спуски клинка можно будет сформировать после окончания ковки — на наждаке или применив болгарку. Однако, можно это сделать и ковкой, придав ножу нужное сечение в поперечнике.

- Заготовку опять нагревают и проковывают место, где будет рукоять — хвостовик. При этом нужно отступить немного меньше длины края полосы, примерно две трети от планируемой рукояти. При формовке хвостовика он вытянется и примет нужную протяженность.

Ковка хвостовика

Также, вместе с хвостовиком, поковкой придают конфигурацию плечам клинка (место, где сходятся хвостовик и лезвие).

Пример сформированного клинка

По окончанию выкованный нож оставляют в горне до полного остывания.

Немного другая технология будет при изготовлении якутского ножа. Клинок нужно формировать полукруглого сечения, а после формируют дол с противоположной стороны.

Ковка ножа из подшипника более сложный технологический процесс для начинающего кузнеца. Но все будет зависеть от планируемых размеров клинка. Например, можно сделать неплохой нож при ковке из единственного ролика подшипника. Техника работ показана на видео:

Большие ножи можно сделать из стенок подшипника, предварительно распилив их и сковав вместе.

Когда ковка завершена, клинок стабилизируют, поместив его в очаг горна и оставив остывать там.

Планируя поковку ножа, можно изначально потренироваться на различных материалах. Например, можно взять полосу рессорной стали 65Г. Из нее также можно сделать хороший образец рабочего клинка, так как такая сталь довольно высокого качества, а ее объема будет достаточно для изготовления десятка различных ножей.

Некоторые специалисты рекомендуют перед поковкой ножей набить руку на ковке подков! При отработке такой технологии тренируются все те же кузнецкие приемы.

Попрактиковавшись, можно выковать практически любой клинок.

Если Вы можете поделиться своим опытом, оставьте свои комментарии или примите участие в обсуждении этого материала. Расскажите, какие материалы и приемы вы использовали при поковке ножей, а также какие типы приходилось изготавливать.

Области применения

В старину на Руси косы точили мелкими зубьями. Почему до ножей не дошло — загадка. Сегодня людям удалось узнать все положительные стороны. Зубчатый нож нашел широкое применение в различных областях:

Охотники, рыбаки и туристы смогут чистить и забивать рыбу или снимать шкуру со своей добычи в полевых условиях. Возможности волнистого лезвия, справиться с дикими задачами быта, разрезать: сети, веревки и те же продукты — не составит труда.

Превосходную нарезку оценили повара в ресторанах, заведениях общепита и домохозяйки. Жесткое мясо легко режется пилящим движением. Овощи, фрукты и стейки легко режут.

Спортивный туризм, хорошо занявший свою нишу, не может обойтись без зазубренного ножа. Любители дайвинга замечают поразительное количество препятствий на пути во время погружения. Или, ненароком запутавшись в подводной пучине, с таким ножом легко избавиться от возникших трудностей.

Есть ножи для выживания, лезвия которых снабжены всевозможными элементами. Serrator — обязательная функция, его возможностей достаточно, чтобы перерезать веревку.

Спасательные бригады также используют волновое шлифование. Клинок отлично справляется с разрезанием: ремней, одежды, веревки

Что-то важное в экстренной ситуации.

Понятно, что размер и форма зубчатой заточки должны быть разными у домохозяйки и спецназовца. Разница в размерах зубов и расстоянии между ними. Форма у них тоже разная, соответствующая области использования.