Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны. Они необходимы для удаления вытекающего газобетонного раствора.

- Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем. Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания. От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой

Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Общая характеристика материала

Чтобы окончательно убедиться в устойчивой популярности данной продукции, стоит взглянуть на основной набор свойств и качеств. И, наверняка, сразу станут очевидными причины столь распространенного желания затеять бизнес по изготовлению газоблока.

Основные качества, свойства и их зависимость от компонентов и способа производства

Газобетонный блок, вне зависимости от типа производства, обладает достаточно высокими показателями основных характеристик. Но для того, чтобы была возможность понять зависимость данных свойств от метода изготовления и технологии, предварительно стоит узнать минимальные и максимальные пороги числовых значений этих качеств.

- Теплопроводность. Ее коэффициент колеблется в пределах 0,1-0,16 Вт (м С)

- Морозостойкость. Количество циклов замораживания и оттаивания, которые способен выдержать газобетонный блок колеблется от 25 до 100 (а по заявлениям некоторых производителей и 150) циклов.

- Пожаробезопасность. Такой блок не горит и способен на протяжении как минимум 2-х часов противостоять воздействию огня.

- Экологичность. Достаточно высокая. Никаких паров изделия не выделяют, являются абсолютно безопасными для окружающих.

- Толщина стены должна быть не менее 40 см.

Свойства газобетонных блоков

Плотность блока варьируется от 400 до 800. Наиболее распространенной маркой является Д500

Именно с использованием данного блока производят возведения малоэтажных домов частные застройщики.

Способность к водопоглощению – одна из самых важных характеристик, на которую стоит обратить внимание. Дело в том, что изделия из газобетона обладают свойством впитывать влагу, которая впоследствии кристаллизируется в пористой структуре блока. Данный факт отрицательно сказывается на долговечности и эксплуатационных характеристиках.

Данный факт отрицательно сказывается на долговечности и эксплуатационных характеристиках.

Выходит, пористость блока, влияющая на теплопроводность и объемный вес, является одновременно и достоинством, и недостатком.

Классификация изделий

Газобетонный блок богат количеством классификаций. Они определяют то или иную сферу применения, назначение продукции и преобладание в составе какого-либо сырья. Рассмотрим при помощи таблицы.

Таблица 1. Классификация газобетона:

| Основание классификации | Виды (типы) газобетона | Комментарии |

| В зависимости от метода твердения изделий | Автоклавный газобетон | Или газобетон синтезного твердения. Подвергается сушке в специальном аппарате – автоклаве, под действием высокой температуры и давления. |

| Неавтоклавный | Или газобетон гидратационного твердения. При данном способе упрочнение происходит более естественным путем: в среде, насыщенной паром либо с устройством электроподогрева. | |

| В зависимости от прочности изделий | Теплоизоляционные газобетонные блоки | Применяются в качестве теплоизоляционного материала. Не могут быть использованы при кладке несущих стен и перегородок в силу низкого показателя плотности, что, как следствие, делает невозможным наличие нагрузок. |

| Теплоизоляционно-конструкционные | Основная сфера применения – возведение стен и перегородок. | |

| Конструкционные | Наиболее прочные блоки, способны выдержать наибольшую нагрузку. Применяются при строительстве малоэтажных зданий, высотой до 12 метров. | |

| В зависимости от типа вяжущего | Цементные | Основной компонент, как видно из названия – цемент. Он составляет не менее 50% от содержания всего сырья |

| Смешанные | Попросту говоря, содержат всего понемногу: цемент, известь, шлак и добавки | |

| Шлаковые | В состав блока входит до 50% шлака с примесью. | |

| Известковые | Содержат в составе до 50% от общей массы известь-кипелку. Помимо нее в блоке также имеются цемент, шлак, гипс. | |

| Зольные | Блоки состоят более чем на 50% из золы. | |

| Классификация, определяющая тип кремнеземистого компонента | Блоки, изготовленные с применением кварцевого песка | Иногда применяется также и другой тип песка, однако наиболее распространенным компонентом является кварцевый. |

| Изделия с добавлением вторичных продуктов иных производств | Это могут быть, например, вторичные продукты, получаемые вследствие обогащения руд. |

Технология производства

Весь процесс производства газоблоков неавтоклавным способом можно условно разделить на несколько этапов:

- Дозировка и смешивание сухих компонентов в определенных пропорциях.

- Добавление воды и тщательное замешивание смеси.

- Заполнение получившейся массой форм примерно на половину их размера.

- Выравнивание, первоначальная и окончательная выдержка для набора прочности.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Важность второго этапа состоит в тщательном перемешивании для достижения однородности массы и равномерности распределения пор по всей массе. На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм

Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться

На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм. Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться.

Спустя приблизительно шесть часов после заполнения контейнера срезают верхушки газобетонного блока, выступающие над верхом. Для этого применяется металлическая струна. Затем необходимо в течение приблизительно 12 часов выдержать газоблоки в формах и лучше это сделать в помещении или на крытой площадке. После предварительной выдержки их можно извлечь. Извлечённые блоки следует выдержать ещё около двух суток, чтобы материал успел набрать прочность, подходящую для складирования. Окончательный набор всех прочностных характеристик произойдёт спустя 28 суток.

Применение контейнеров сделает возможным получение продукта нестандартных геометрических размеров для индивидуальных условий строительства. Кроме того, изготовление этого стройматериала непосредственно на месте строительства сможет существенно его удешевить, благодаря отсутствию транспортных расходов.

Ориентировочные цены

Самостоятельное изготовление газобетона с применением простейшего оборудования обойдётся дешевле заводского (3 000 руб/м3) примерно на 30%. Такое существенное снижение вполне объяснимо, если учесть, что основные затраты придутся на приобретение исходных компонентов. В то же время, отсутствие транспортных расходов (а перевозка на значительные расстояния весьма затратна) способно ещё более снизить себестоимость готового стройматериала.

Выбор газобетонного раствора, основные составляющие

При выполнении строительных работ с использованием газобетона, необходимо правильно выбрать раствор для кладки блоков. Качество раствора оказывает прямое влияние на прочность и долговечность конструкции, поэтому выбор его составляющих необходимо осуществлять обоснованно и профессионально.

Основными составляющими газобетонного раствора являются:

| Компонент | Описание |

|---|---|

| Песок | Песок является основным наполнителем раствора. Рекомендуется использовать песок фракции не более 2 мм, без глинистых и органических примесей. |

| Цемент | Цемент является связующим материалом, обеспечивающим прочность и прочность раствора. Для газобетона обычно используют ПЦ I 400 или ПЦ II А-Ш. |

| Вода | Вода является растворителем для цемента. При приготовлении раствора следует использовать чистую, питьевую воду в соотношении с песком и цементом. |

| Пластификаторы | Пластификаторы используются для улучшения текучести и обработки раствора, а также для увеличения его прочности и долговечности. |

При выборе газобетонного раствора необходимо учитывать рекомендации производителя, а также особенности и требования конкретного проекта. Расчет пропорций компонентов раствора должен быть выполнен с учетом плотности газобетонных блоков, климатических условий и других факторов.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

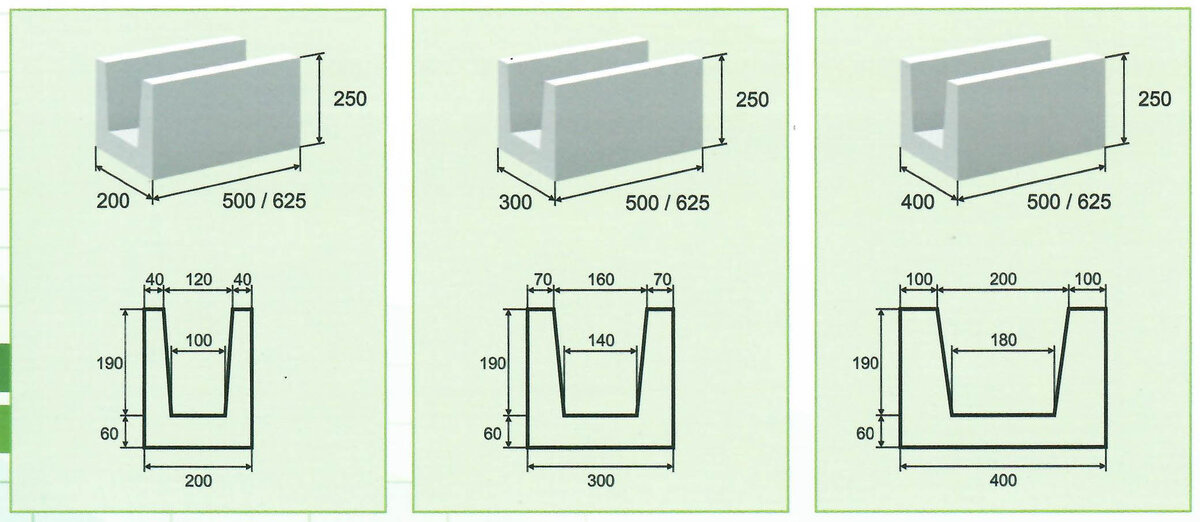

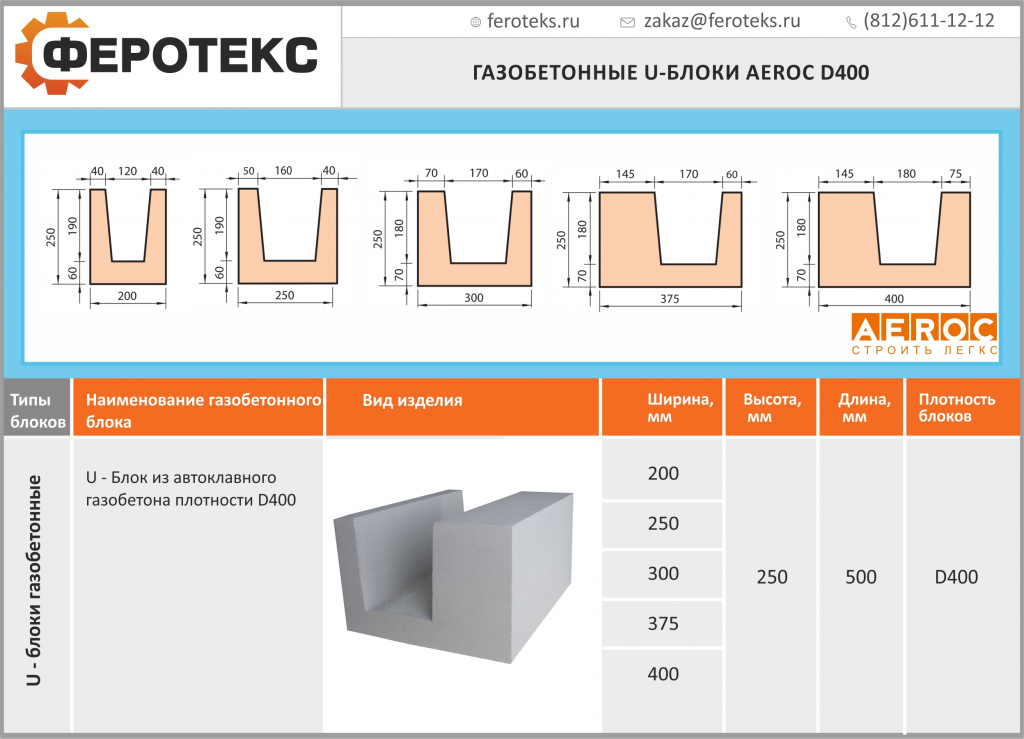

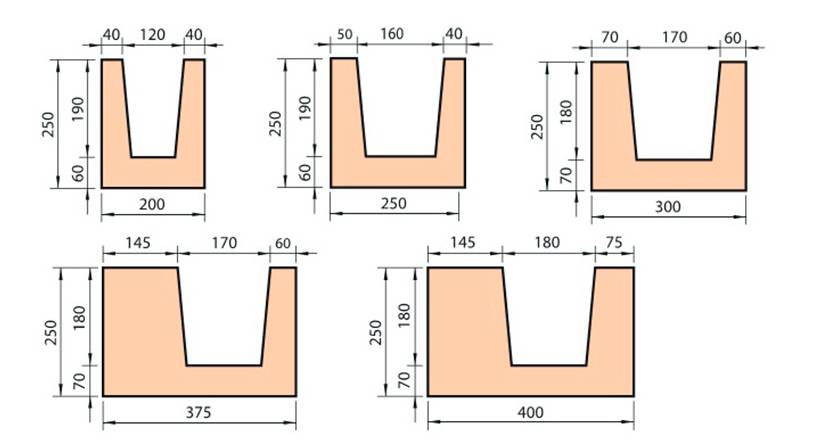

У (u) блоки газобетон своими руками, размеры

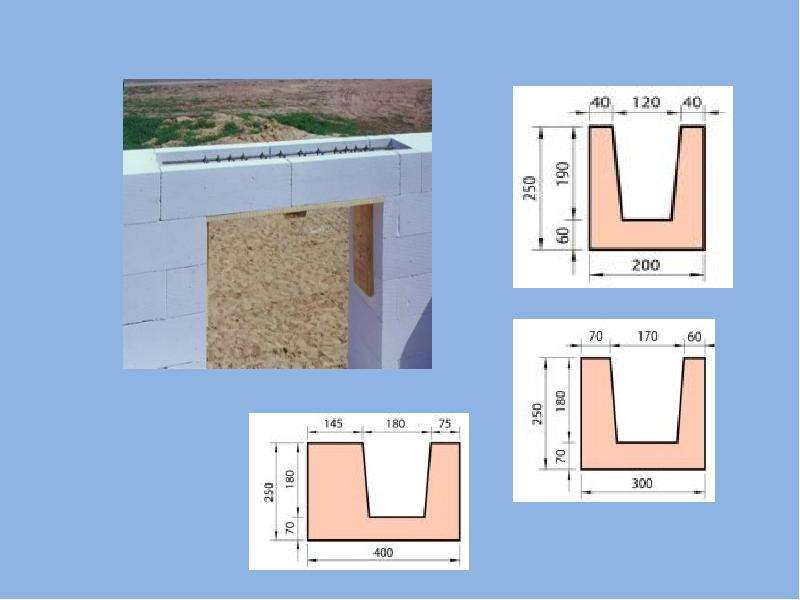

Монтаж определенных узлов во время строительства объекта из газобетонного материала предполагает использование камней нестандартной формы. В первую очередь это относится к обустройству проемов для оконных и дверных конструкций, армопояса, где U-образные блоки из газобетона значительно упростят рабочий процесс. Профильными изделиями легко устроить надежную перемычку, изготовить стационарную опалубочную конструкцию, создать мощный контур. Именно здесь лучше всего пригодятся у-блоки из газобетона.

У (u) блоки газобетон: как сделать своими руками, размеры, технические характеристики

При проведении строительных работ нередко возникает необходимость соединения конструкций с нестандартной формой и геометрией. Это могут быть оконные или дверные проемы и армированные пояса. Чтобы упростить задачу, строители используют у-блоки (газобетон).

Область применения

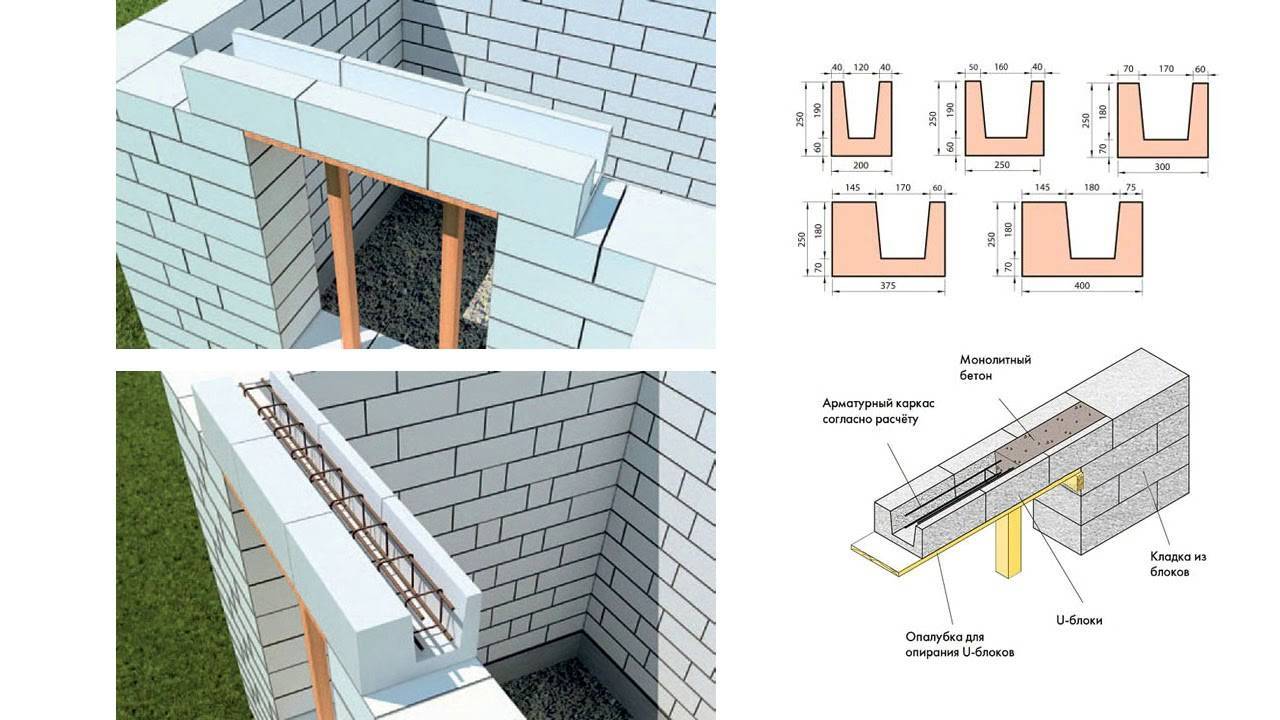

Сферы применения этого строительного материала достаточно обширные. На его основе возводится прочная опалубка, подготавливаются перемычки в проемах, обустраиваются армопояса и опоры для крепления стропильной системы.

В разрезе блок похож на своеобразный лоток. После закрепления в нише желоба прутьев происходит заливка бетонного раствора. По мере его затвердевания увеличиваются прочностные свойства конструкции.

Силовые пояса эффективны при равномерном распределении нагрузок, которые оказываются на проемы и стены. Правильно обустроенный пояс придает помещению дополнительную жесткость.

Еще u-образные блоки из газобетона позволяют сооружать стационарную опалубку или создавать опорные элементы кровли.

Особенности установки

У-образные газобетонные блоки укладываются с помощью специальной клеевой основы. При этом конструкцию предварительно оснащают армированными элементами, размещая их внутри желоба и заливая бетоном. Марка раствора и величина прутьев определяется степенью нагрузок. После этого полость блоков заполняется до верхнего края.

Кирка, уровень, лопата

Для изготовления газоблока своими руками вам понадобятся несколько необходимых инструментов

Важно, чтобы у вас были следующие инструменты: кирка, уровень и лопата

Кирка

Кирка является одним из основных инструментов при процессе изготовления газоблока. Она используется для выкапывания ямы под фундамент и перемешивания компонентов для создания смеси. Кирка должна быть легкой, но прочной, с удобной рукоятью.

Уровень

Уровень необходим для правильной установки блоков. Он поможет вам определить горизонтальность и вертикальность поверхности блока. При установке каждого блока уровень поможет выровнять его и обеспечить ровную поверхность газоблока. Уровень должен быть точным и удобным в использовании.

Лопата

Лопата нужна для смешивания компонентов газобетона и выливания смеси в форму. Лопата должна быть прочной, с хорошо закрепленным лезвием. Она должна быть удобной для работы и иметь достаточную длину рукоятки, чтобы обеспечить комфортное взаимодействие.

Важно помнить, что при работе с инструментами необходимо соблюдать правила безопасности: носите защитные очки, перчатки и другие средства индивидуальной защиты

Формовка и отвердевание газобетонных блоков

После того, как подготовленная смесь газобетона находится в нужном состоянии, ее следует вылить в специальные формы для блоков. Формы могут быть изготовлены из дерева или металла, и должны иметь нужную форму и размеры.

Вылить смесь газобетона в форму следует аккуратно, равномерно распределить ее по всей площади и затем хорошо уплотнить. Это можно сделать с помощью вибрирующего инструмента или специальной лопаты.

После формовки блоков, их нужно оставить на отвердение в течение определенного времени. Время отвердевания зависит от конкретного бренда и типа газобетона, поэтому следует ориентироваться на рекомендации производителя.

Обычно газобетонные блоки оставляют на отвердение в течение 24 часов. За это время смесь должна полностью затвердеть и приобрести необходимую прочность для дальнейшей работы с ними.

После отвердевания блоки можно извлечь из формы и оставить на полное высыхание. Это может занять еще несколько дней в зависимости от условий воздуха в помещении.

Готовые газобетонные блоки можно использовать в строительстве для возведения стен, перегородок и других конструкций. Они отличаются легкостью, прочностью и хорошей теплоизоляцией, что делает их популярными материалами для строительства.

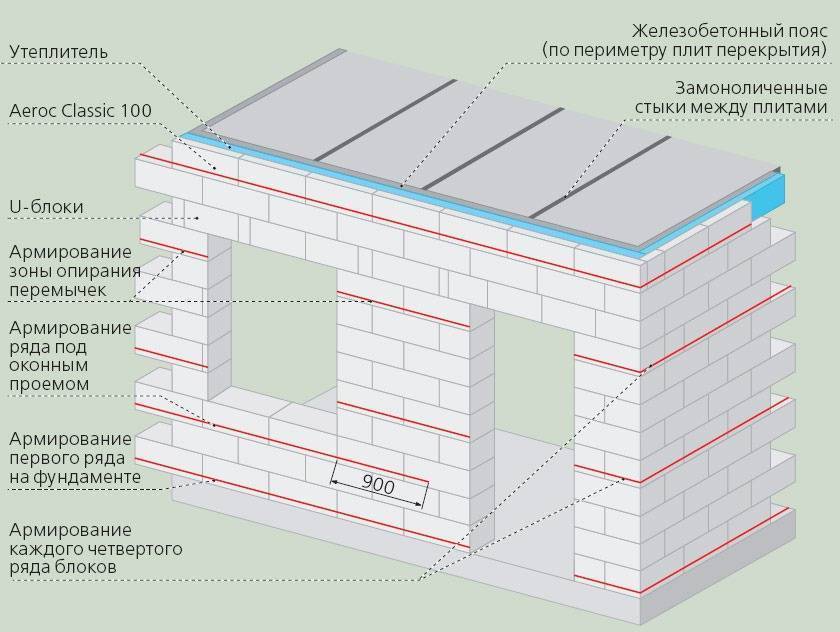

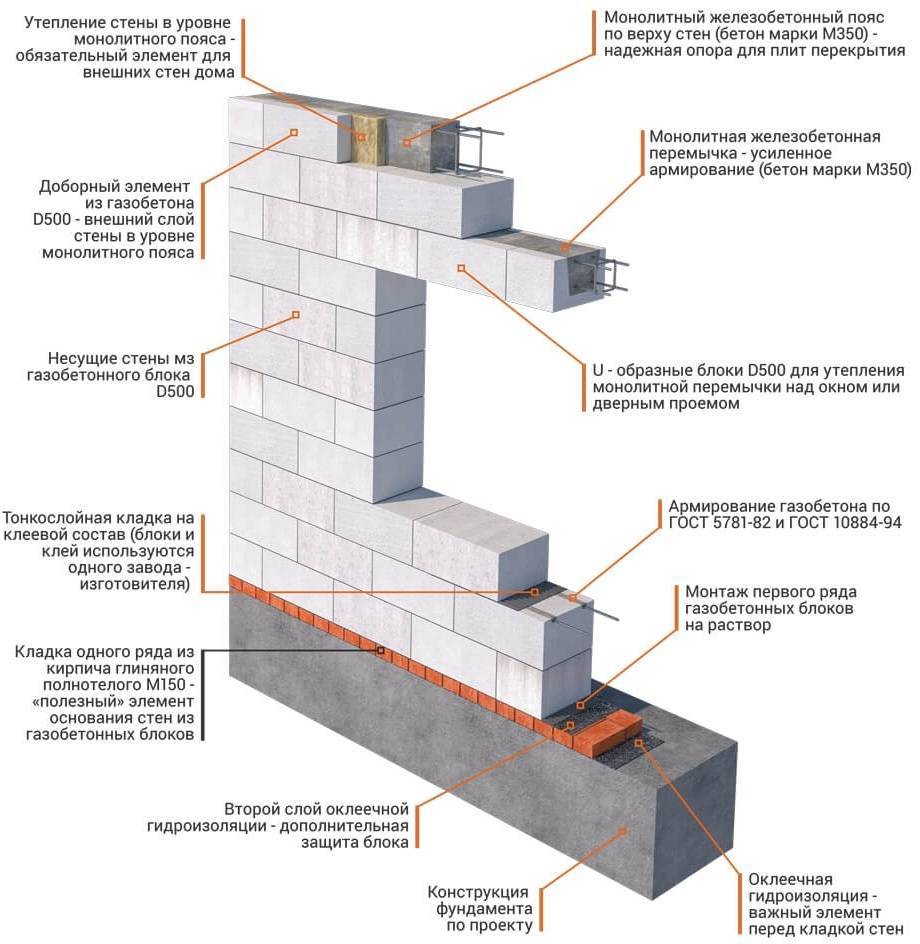

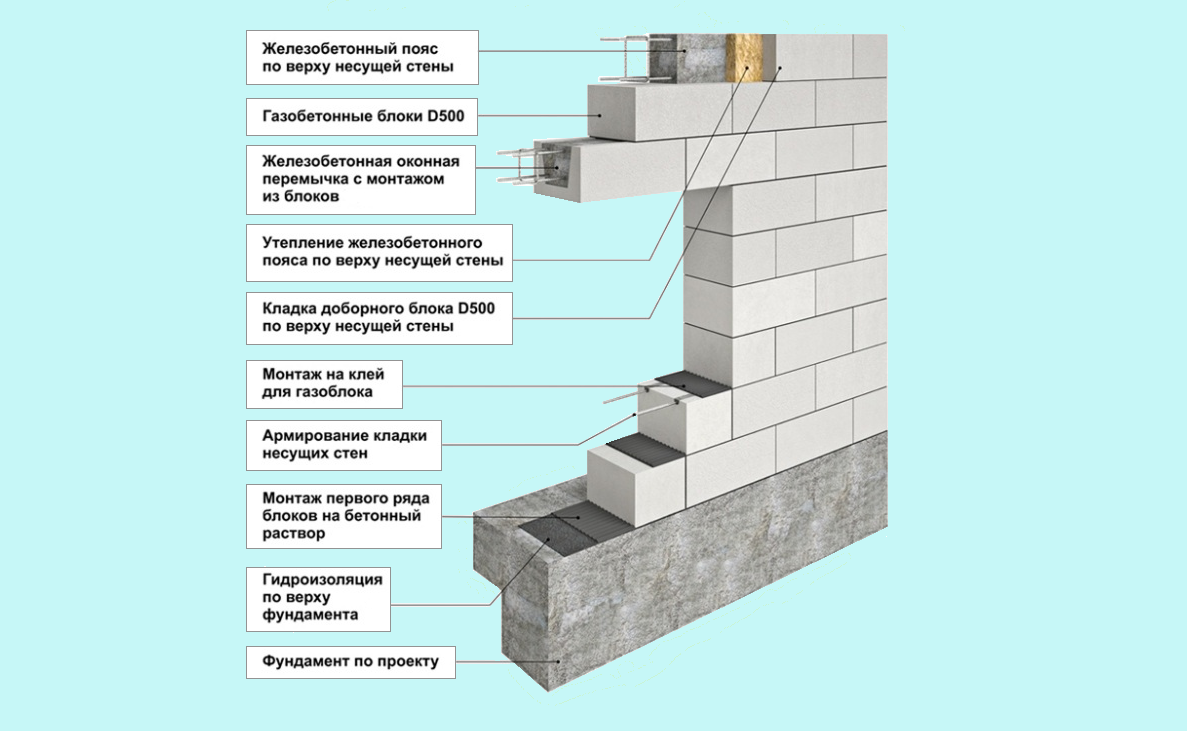

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Особенности технологического процесса

Эксплуатационные характеристики в газосиликатных блоках закладываются еще на этапе подготовительных действий, при выборе материалов и наладке технологического оборудования. Весь производственный процесс выполняется за несколько операций:

- Подготовка материала – выбор сырьевых компонентов, дозирование их в процентном соотношении и просеивание.

- Перемешивание в технологической последовательности.

- Заливание в формовочные емкости.

- Выдерживание для образования воздушно-газовых пор.

- Термообработка.

- Механическое разделение массива на отдельные блоки.

При корректном технологическом процессе должен образоваться блок с массой около 30-32 кг. Его размеры позволяют заменить одним таким блоком 30 стандартных кирпичей. При этом масса газосиликатного блока будет в несколько раз меньше за счет образования пузырчатых газовых пустот в его структуре.

Материалы для газосиликата

В отношении материалов производителям приходится строго придерживаться условий СНиП и технических инструкций, так как несоблюдение пропорций, сроков выдержки, температурного режима и прочих условий приводят к несоответствию характеристик газосиликата. Таким образом для изготовления 1-го кубометра газосиликатных блоков необходимо подготовить такие материалы:

- песок – рекомендуется использовать кварцевый, на долю которого должно приходиться порядка 70% всей структуры, что равносильно примерно 450 кг;

- портландцемент – для сцепления микрочастиц песка и других компонентов. Его доза составляет 8-10%, и его масса будет примерно 50-60 кг;

- вода в объеме 450 л;

- известь – ее необходимо от 12% до 20%, по массе это равно 120 кг;

- гипс – массой 0,5 кг или 2% от общей структуры;

- алюминиевая пудра — ее доля около 2%, или 0,5 кг.

Приведенные процентные соотношения могут корректироваться в зависимости от желаемых свойств газосиликатных блоков. Например, при достижении большей плотности и прочности доля пористой структуры должна быть в пределах 38%. Это самое рациональное процентное соотношение, и такой блок подходит для строительных целей. Если же требуется изготовить легкий блок с большим объемом газовых пор – необходимо добиться 52% пористости. Такой материал подойдет для легких построек, перегородок, обустройства верхних этажей и мансард. Максимальный процент пористости – 92%. Такие блоки могут использоваться исключительно для теплоизоляции и отделки фасадов – их структура не выдержит функциональных нагрузок, характерных для несущих конструкций.

Необходимое оборудование

Оборудование также требует тщательного подбора, как и материалы. Причем на всех этапах должно иметься оснащение, способное сохранять свои настройки и работоспособность:

- вибросито – оно необходимо для автоматического отделения от песка примесей и твердых частиц крупной фракции;

- шаровая мельница – используется для смешивания сухих компонентов (песка, цемента, пудры, извести);

- бетономешалка или специальный смеситель для строительных растворов – применяется на этапе добавления воды;

- дозаторы;

- автоклав для обжига и термообработки газосиликатных блоков;

- формы для укладки блоков и их формовки;

- автоматическая резка с шаблоном и комплектацией пилами под вырезание пазов.

Как изготовить газобетонные U-блоки

Вот подробная инструкция по изготовлению газобетонных U-блоков:

Шаг 1: Подготовка материалов и инструментов

Перед началом работы необходимо подготовить все необходимые материалы и инструменты. Вам понадобится:

1. Газоблоки, которые будут служить основой для U-блоков.

2. Раствор для склеивания блоков. Вы можете приготовить его самостоятельно из гипсовой или цементной смеси.

3. Специальный инструмент для нарезки блоков под нужный размер, например, пилька или электрическая пила.

4. Металлический шаблон для создания угловых отверстий в блоках.

5. Уровень и линейка для контроля размеров и углов.

Шаг 2: Подготовка рабочей площадки

Прежде чем начать изготовление U-блоков, подготовьте рабочую площадку. Обозначьте необходимые размеры блоков на поверхности и убедитесь, что она ровная и устойчивая.

Шаг 3: Подготовка и нарезка блоков

Очистите газоблоки от пыли и грязи. Затем с помощью пилки или пилы нарежьте их на нужные размеры. Убедитесь, что все блоки имеют одинаковую форму и размеры.

Шаг 4: Склеивание блоков

Нанесите раствор на одну из сторон блока и аккуратно прижмите к другому блоку, чтобы они склеились. Убедитесь, что блоки выровнены и параллельны друг другу.

Шаг 5: Создание угловых отверстий

Используя металлический шаблон, сделайте отверстия в блоках для создания подводных отводов. Убедитесь, что отверстия сделаны аккуратно и находятся на одинаковом расстоянии от углов блоков.

Шаг 6: Отделка и проверка

После того, как все блоки склеены и отверстия созданы, приступите к отделке. Очистите блоки от излишков раствора и выровняйте все поверхности. Используйте уровень и линейку для проверки размеров и углов блоков.

Шаг 7: Высыхание и использование

Оставьте газобетонные U-блоки на несколько дней для полного высыхания. Затем они готовы к использованию. Установите их в нужное место в соответствии с вашими строительными потребностями.

Теперь у вас есть готовые газобетонные U-блоки, которые вы можете использовать в своем строительном проекте. Следуйте этой инструкции и получите прочные и качественные блоки, которые прослужат вам долгие годы.

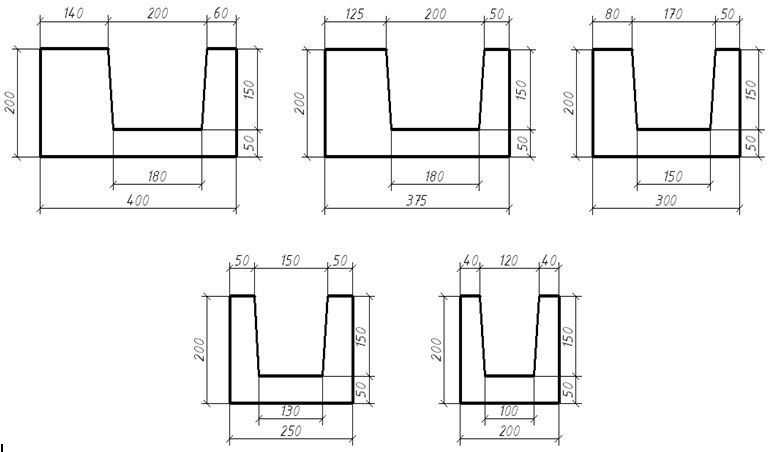

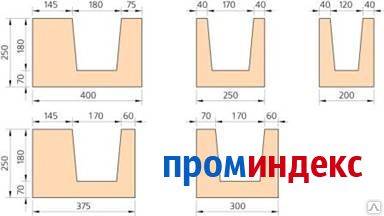

Особенности изготовления U-образных газобетонных блоков

U-образная форма считается многофункциональной, так как ее целесообразно использовать для обустройства различных перемычек, в том числе, над окнами и дверями, устройства монолитного каркаса (пояса жесткости) под кровлю.

Блоки данной формы представлены разными габаритами. По пропилу в стене возводимой конструкции определяется форма блока.

В домашних условиях, нюансы создания этого изделия являются следующими:

- определяется будущий размерный ряд, готовится форма и делается замес раствора;

- залитая смесь оставляется до высыхания, лишние остатки по бокам формы удаляются;

- извлечение изделия с помощью молотка каменщика, проведение пропилов и обработка внутренних стенок (подгонка под типоразмер).

Если форму под У-образный блок найти не получилось, то допускается сделать пропилы по заданным размерам в полученном в процессе производства обычном, прямоугольном газоблоке, но при этом произойдет потеря материала (и затраченных средств). Если нужно всего несколько таких блоков, то потери не такие затратные. Поэтому о приобретении нужных форм лучше позаботится заранее, не забывая про пропилы в стенах.

Плюсы и минусы — заключение

Вот как можно в общих чертах представить все достоинства и недостатки U-образных блоков:

Плюсы и минусы

Удобство заливки балки заданного размера.

Монолит скрыт за газобетонным слоем, что предупреждает потерю зданием тепла через него.

Сохраняется эстетика фасада.

Возможность самостоятельного изготовления.

Отсутствуют затраты на изготовление съёмной опалубки.

Ускоряются сроки строительства.

Дороговизна заводских изделий с П-образным сечением (цена в три раза выше, чем у полномерного блока).

Как видите, достоинств у несъёмной опалубки гораздо больше, чем недостатков. А если учесть, что П-образный блок достаточно просто изготовить самостоятельно, то единственный минус и вовсе становится несущественным.