Применение

Область применения керамзита очень широка. Продукция данного типа используется в целях:

Изготовления керамзитовых блоков;

Звукоизоляции и утепления таких элементов зданий и строений, как кровля, стены, фундаменты, полы;

Изготовления “теплых” растворов для выполнения кладочных работ;

Обустройства элементов дренажа при выращивании растений;

Изоляции трубопроводов;

Очистки воды от различных примесей (фильтрация).

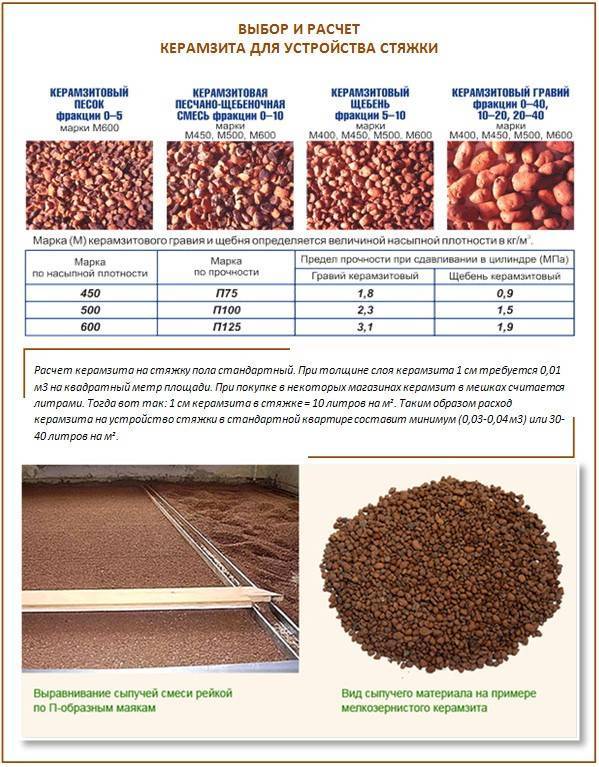

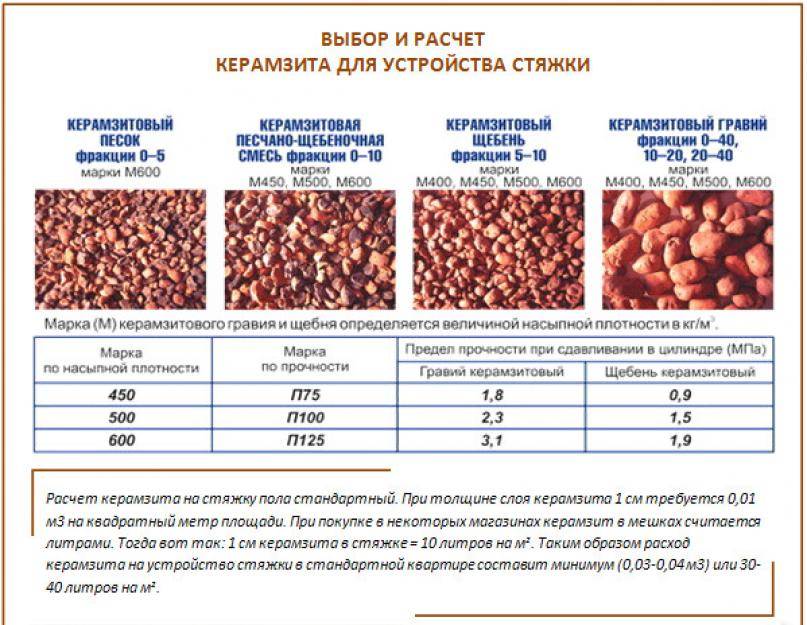

В зависимости от типа работ и характера задач, которые нужно решить путем применения керамзита, подбирается материал наиболее подходящей фракции. Так, керамзитовый песок, диаметр гранул которого не превышает 3 миллиметра, широко используется в целях приготовления “теплых” кладочных растворов. Это объясняется тем, что именно швы в плане термосопротивления считаются самым слабым звеном. И если “холодный” раствор из цемента и песка отличается высоким уровнем теплопроводности, то замена его на керамзитовый снижает коэффициент теплоотдачи почти в 3,5 раза.

Материал фракции 0-5 миллиметров в основном используется при выполнении стяжки. Применение керамзита в этих целях позволяет сделать пол, сохраняющий тепло гораздо эффективнее. Используется материал данной фракции также в качестве наполнителя в процессе изготовления бетонных изделий различного назначения, при обустройстве гидропонных и дренажных систем в растениеводстве.

Керамзитовый гравий, диаметр гранул которого составляет 5-10 миллиметров – один из наиболее востребованных. Его используют как засыпку под гипсоволоконные листы в процессе обустройства “теплых” полов, изготавливаемых по немецкой технологии, а также в целях утепления фасадов зданий. В последнем случае керамзитовый гравий смешивается с требуемым количеством цемента, после чего полученный состав заливается в пространство между слоем облицовки и поверхностью несущей стены. Такая теплоизоляция получила название “капсимет”. Широко керамзит фракции 5-10 миллиметров используют и в целях изготовления различных изделий из бетона, к примеру, на выходе получают материал в виде строительных блоков, которым присущи все преимущества этого природного материала.

Гравий фракции 10-20 миллиметров – отличный утеплитель для стен при колодцевой кладке, для деревянных полов, кровли. Его также применяют при обустройстве канализационных систем, водопроводов и иных коммуникаций.

Отличительная особенность керамзита с диаметром гранул от 20 до 40 миллиметров – малая насыпная плотность в сравнении с гравием иных фракций. В связи с этим его часто применяют как утеплитель для засыпки чердачных помещений, погребов, фундаментов, так как в подобных случаях существует необходимость получения большого теплоизолирующего слоя. Оптимальным выбором керамзит данной фракции считается и для обустройства систем дренажа, при высадке довольно крупных кустарников, деревьев.

Керамзит – гранулы, без которых не обойтись

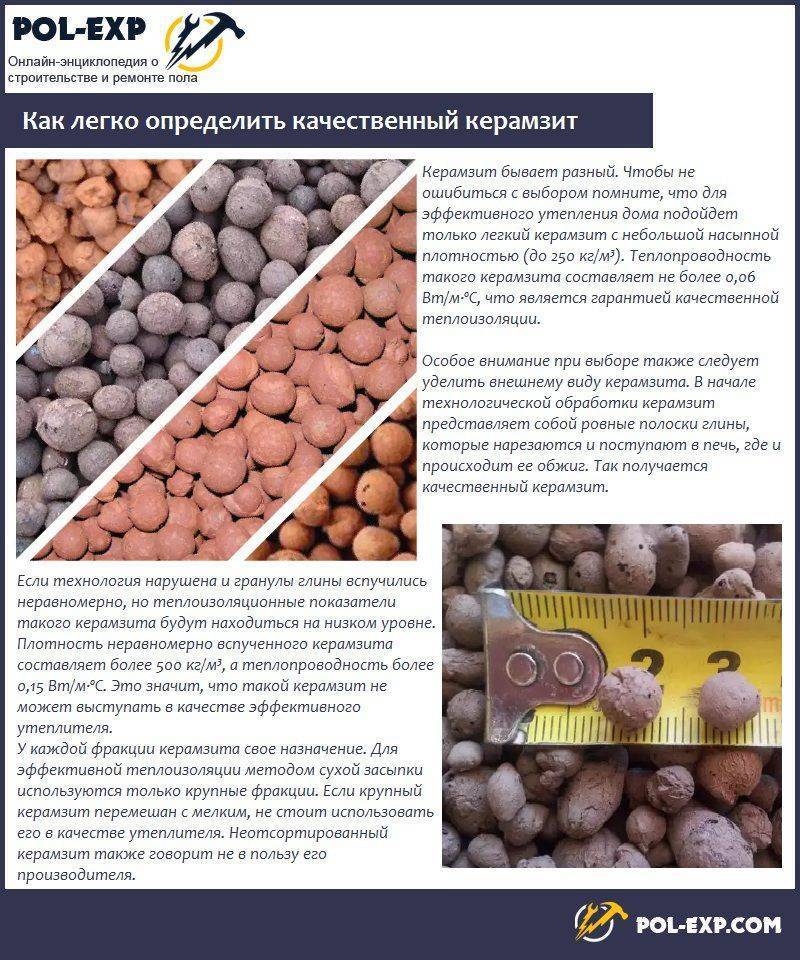

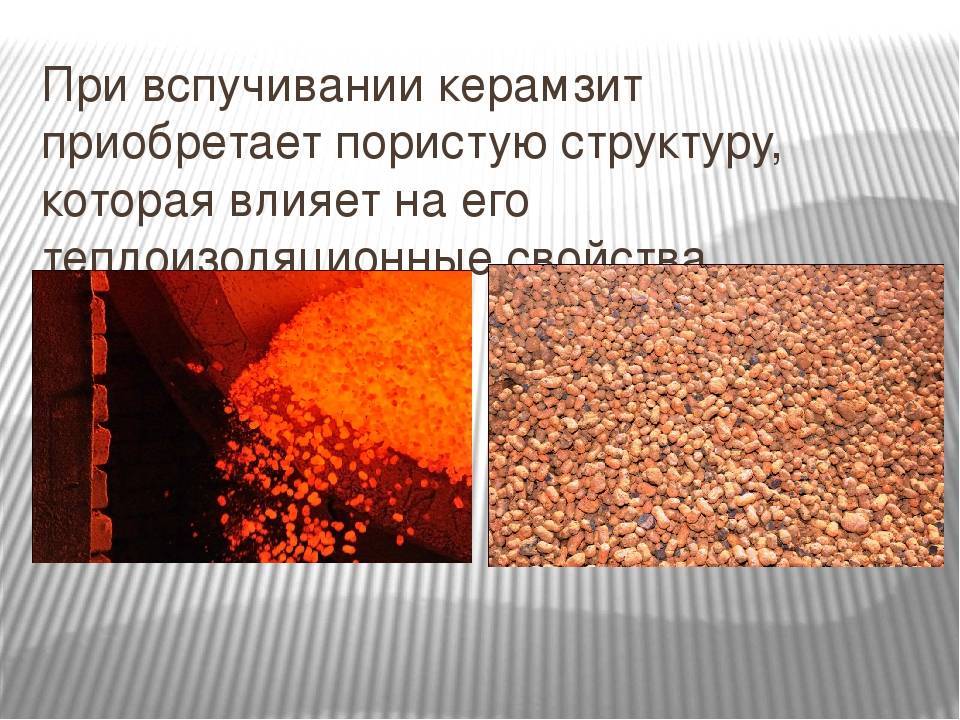

Чем меньше будет такой показатель, тем керамзит пористее, а, следовательно, будет иметь более высокие теплоизоляционные свойства, он куда легче, но за счет этого резко повысится его степень хрупкости, вследствие чего для строительства применяют более плотный керамзит от 410 кг на кубический метр.

Более того, материал будет отличаться по своим размерам, фракции 0 к примеру, от 0.8 до 2 см или т 0.4 до 1 см. Исходя из такого размера, продукцию следует поделить на песок, щебень и даже керамзитовый гравий. Привычным для нас будет именно керамзитовый гравий, и в то же время в Европе огромную популярность завоевал керамзитовый щебень – он угловатый по форме и имеет размеры от 0.5 до 4 см.

Такой продукт получают посредством дробления вспученной массы керамзита. Керамзитовый песок будет представлять собой наполнитель, частицы которого имеет размер от 0.01 до 0.4 см. Песок получают посредством обжигания глинистой мелочи в шахтных или даже вращающихся печках, посредством дробления больших кусков или основной керамзитной массы. Это практически производственные отходы, которые все же тоже используются в деле.

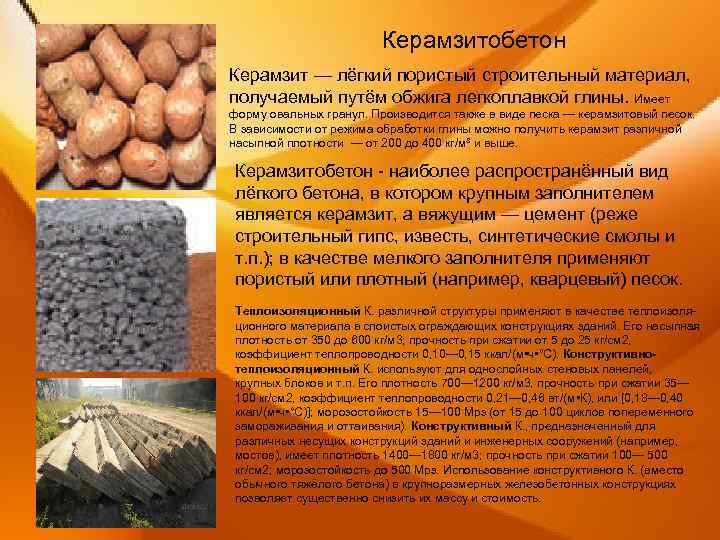

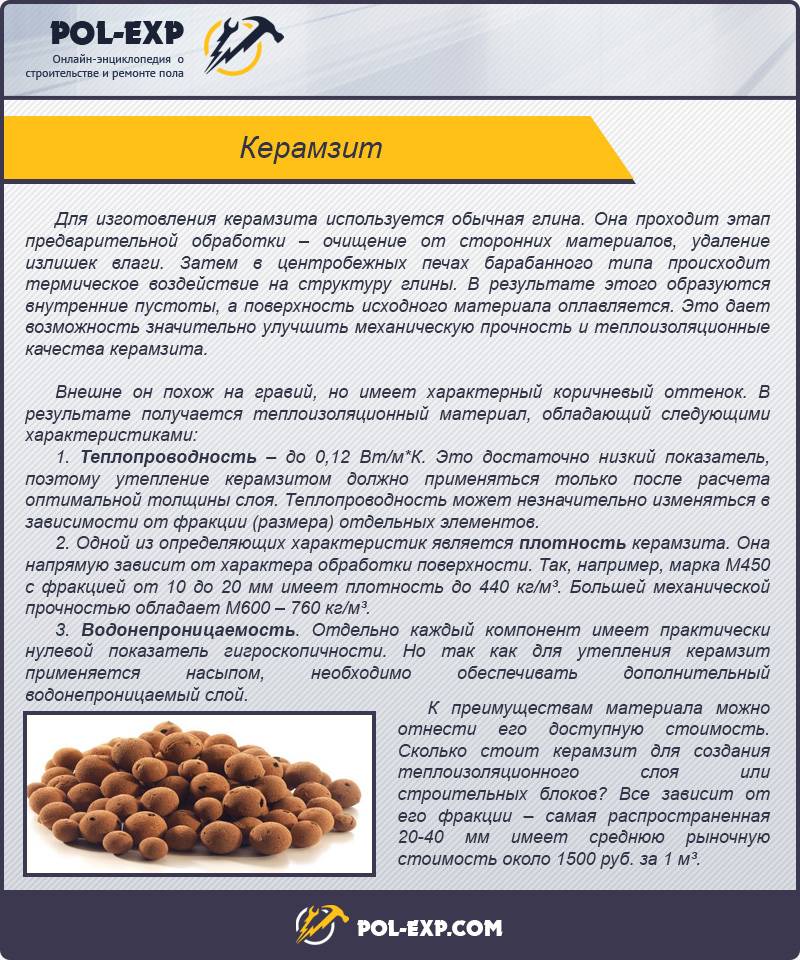

Свойства керамзита

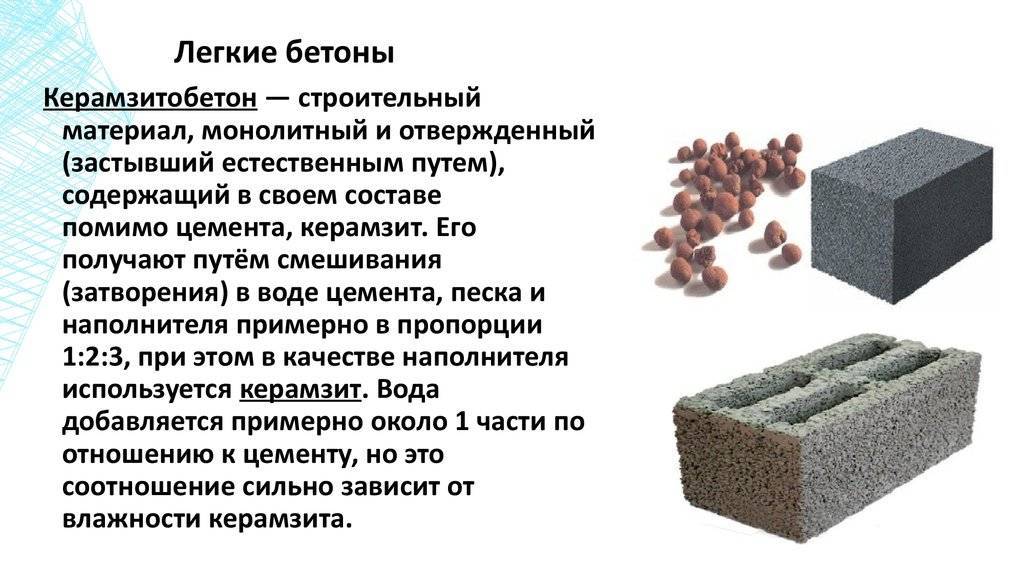

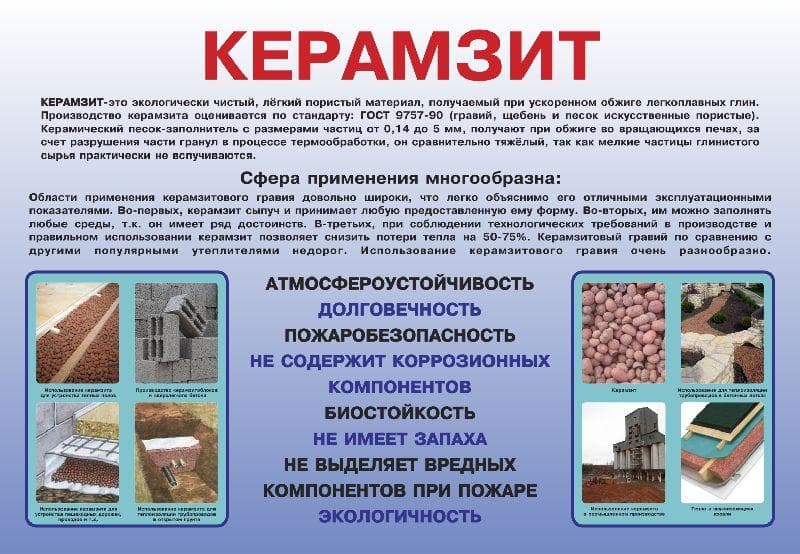

Также продукция абсолютно безопасная для человека, а также окружающей среды. Керамзит является продуктом быстро обжига для легкоплавких глин. С греческого такое слово, как «керамзит» переводится как «обожженная глина», а это в полной мере будет соответствовать действительности. Несмотря на тепловую обработку, а еще он не будет терять свойства, которые присущи непосредственно глине, а еще приобретает дополнительные и становится пористым. На их основе можно сделать керамзитобетонные блоки, механические и теплоизоляционные свойства которых дают возможность применять из для теплоизоляционного строительства стен, пола, перекрытий, фундаментов и подвалов. Такие блоки благодаря наполнителя керамзитного типа приобретают и его свойства. Они прочные, легкие, огнеупорные, устойчивые к кислотам и прочие.

Технические свойства

| Показатели | 0.8/2 см | 0.4/1 см | 0/0.4 см |

| Плотность насыпного типа, кг на кубический метр | От 280 до 370 | От 300 до 400 | От 500 до 700 |

| Прочность при раздавлении, Н/мм2 (Мпа) | От 1 до 1.8 | От 1.2 до 2 | От 3 до 4 |

| Устойчивость к морозам 20 циклов, потеря гравийной массы, % | От 0.4 до 2 | От 0.2 до 1.2 | Не регламентируется |

| Процент раздавленных частичек, % | От 3 до 10 | От 3 до 10 | Нет |

| Тепловая проводимость, Вт/мК | 0.0912 | 0.0912 | 0.01099 |

| Водопоглощение, мм | 250 | 250 | 250 |

Сфера использования керамзита

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Итак, вы знаете обо всех свойствах керамзита, а одним из основных применений материла является наполнитель для легкого бетона. Из такого материала возводят монолитные стены, а еще заливают черновые стяжки. Особенно это будет актуально тогда, когда требуется укладывать стяжку внушительного размера, правда, при этом нельзя перегрузить перекрытие. Керамзит дает возможность снижать конструкционный вес и его стоимость. Возведение керамзитобетонной стены даст высокие санитарно-гигиенические характеристики, а еще они долговечные и при этом имеют доступную стоимость.

Более того, керамзит используется и в роли утеплителя, но это должен быть материал высокопористого типа, и, перед тем, как использовать его в роли засыпного утеплителя, потребуется выполнить не очень сложные, но доступные лишь специалистам расчеты. По поводу его возможностей в плане теплового сбережения скажем лишь то, что как засыпной вариант будет проигрывать остальным утеплителям. Расчетная толщина засыпки, сделанной из керамзита с плотностью в 600 кг на кубический метр равна приблизительно 0.4 метра. Это вовсе не эффективно.

В то же время, примененный при изготовлении керамзитобетонных блоков, он значительно увеличит их теплосберегающие характеристики. Керамзит будет активно использован и при устройстве сухой стяжки. Ныне такой метод крайне популярный, потому что позволяет получать прочную основу под линолеум, ламинат, пробку в короткие сроки, буквально за 1 день. За счет его уникальных характеристик, в том числе и невосприимчивости к морозу и влаге, его активно применяют для отсыпания фундамента при строительстве разных сооружений и зданий. Это даст возможность сокращать практически в пару раз глубину залегания фундамента – с 1.5 метров до 0.8 метров, а это приведет не только к экономии строительных материалов, а еще к предотвращению промерзания земли около фундамента постройки. Кстати, последнее будет чревато перекосом дверей, а также оконных рам в здании.

Виды керамзита

В зависимости от размера зерна и формы, его подразделяют на такие виды:

- Керамзитовый гравий — полукруглые окатыши, цвет — от красного к коричневому.

- Щебень – крупные осколки керамзита после его дробления. Форма угловатая, с заостренными краями.

- Песок — производственный отсев, по сути побочный, дешевый материал, получаемый в процессе производства.

Керамзитовый гравий в свою очередь делится по фракциям:

5 – 10 мм — наиболее востребована в самых различных сферах. Используется как заполнитель в бетонных растворах, участвует в изготовлении теплых, легких керамзитоблоков, применяется в утеплительных фасадных и фундаментных работах. Имеет наивысшую насыпную плотность поэтому часто добавляют к более крупной фракции для заполнения пустот. Крупная фракция имеет низкую насыпную плотность, часто в растворе образуются пустоты, которые негативно сказываются на прочности конечной конструкции.

Такой вид часто используется в различных фильтрационных промышленных системах для очистки воды.

10 – 20 мм также имеет широкую сферу применения. Его часто используют в качестве дренажа для растений. Вносят в почву, тем самым разрыхляя плотный грунт у корней растений, повышая проницаемость грунта влагой и кислородом. В сельском хозяйстве его вносят на грядки в местах посадки овощей, клубники с целью дренирования слежавшегося грунта. Химические свойства керамзита позволяют его применять в качестве дренажа, ведь он не разлагается в почве, а значит экологически безопасен — растения от него ничего вредного не впитают. Вывод однозначен — керамзит для дренажа идеальное решение.

Также данная фракция используется в качестве утеплителя крыш, чердаков, перегородок. С успехом используется в работах для заливки полов. Такой вариант весьма выгоден — полы будут теплыми, не боятся грибка, плесени, влаги.

При прокладке длинных путепроводов, труб, траншея также обязательно утепляется керамзитом, это снижает теплопотери в холодное время года и предохраняет трубы от коррозии.

20 – 40 мм самая крупная фракция, также имеет довольно обширное применение. В первую очередь это производство легкого товарного бетона, в больших количествах. Крупный размер зерна способствует его применять в местах, где требуется толстый слой утеплителя. Это могут быть крыши домов, легкий собственный вес не даст высокой нагрузки на стены и перегородки. Еще им утепляют чердаки строений, фундаменты домов.

Керамзитовый песок — отсев, гранулы 0 – 5 мм — это производственные отходы, получаемые в производственном процессе. Как материал, особой ценности не представляет, основное использование имеет в качестве замены обычного песка в растворах. Его себестоимость нулевая поэтому им выгодно замещать обычный строительный песок, цена которого значительно удорожает бетонные массы.

Имеет актуальное применение в устройстве стяжек для пола. Применение керамзита в стяжке позволяет получить ровную теплую поверхность, который не подвержен сырости и грибкам. К тому же, в помещении будет теплее с таким полом. Теплопроводность керамзита значительно ниже, чем у подобных материалов.

При обустройстве гидропонных систем также востребован керамзитовый песок в качестве наполнителя.

Песок, фракции 0 – 3 мм имеет свое уникальное применение в теплых растворах при кладке кирпича. Всем знаком термин — мостики холода, это цементные, холодные швы между кирпичами в кладке. Показатели теплопроводности в среднем 1,15 Вт/м3 С, но, при замене обычного песка на керамзитовый теплопроводность значительно снижается, в цифрах это 0,34 Вт/м3 С.

Производство и применение керамзита

Изначально, керамзит получали обжигая смесь глины с трухой или опилками. В печи формировали этакие лепешки, которые после обжига разламывали. Такой керамзит в мешках продавали в 19-ом веке.

Современное производство керамзита начинается с дробления породы вальцами. Они подходят и для производства шунгизита, который многие путают с героем статьи. Однако, шунгизит делают из сланцевой крошки, а не глины.

Материал получается более устойчивый к агрессивным средам и менее влагоемкий. Однако, по теплопроводности шунгизит уступает керамзиту и отличается от него внешне. Гранулы из кварца темнее.

Измельченная на вальцах глина отправляется в печной барабан. Его диаметр достигает 5-ти метров. В длину установка может быть все 70. Высокая температура внутри барабана поддерживается форсункой. Жар высушивает глину.

Если нужен максимально теплый и почти не впитывающий воду материал, породу оплавляют. Плотная корочка защищает гранулы от воды. При этом, внутри керамзита формируются полости с воздухом. Процесс подстегивают отправляемые в барабан добавки типа оксида железа.

К земле барабан для сушки керамзита расположен под наклоном. Сформированные гранулы ссыпаются в емкость-приемник под действием силы тяжести. Далее, продукцию фасуют в полипропиленовые мешки или реализуют в рассыпную.

Декоративный керамзит

Оттачивают нюансы производства героя статьи и придумывают новые подходы в НИИ «Керамзит». Это единственный научно-исследовательский институт в России, в котором прицельно изучают гранулы глины, экспериментируют с ними.

Находится НИИ в Самаре. Там же добывают редкую черную глину. Породу извлекают с 7-метровой глубины. Керамзит получается темным, словно шунгизит, и перекликается с ним свойствами. Черная глина менее пориста и более долговечна, чем красные и белые сорта.

В применении керамзита важна его прочность. Делают проверочный тест. Гранулы насыпают на асфальт и давят ногой. Если «бусины» раскрошились, а цена керамзита за 1 м3 высока, запросы необоснованны.

Керамзит производится различных фракций

Переплачивать стоит за гранулы, оставшиеся целыми. Впрочем, в некоторых сферах крепость героя статьи второстепенна. В стяжке пола, к примеру, гранулы укрепит бетон, а сухую засыпку прикроет и защитит финальное покрытие. Здесь главное – теплоемкость керамзита.

В стенах лабораторий можно проверит и радиоактивность героя статьи. Так поступили, к примеру, в Чувашии. В центр гигиены и эпидемиологии отдали производимый здесь керамзитобетон.

Проверяли его по методе, аттестованной в НИИ имени Менделеева. Радиоактивность блоков в разы ниже допустимой для строительных материалов нормы. Раз радиоактивные нуклиды содержатся в земной коре, они попадают и в производимую человеком продукцию.

Керамзит используют в ландшафтном дизайне

Важно, чтобы излучение от нее не было излишне активным. Что же касается керамзита, фон у некоторых образцов отсутствует полностью

Так что, материал могу легко применять люди с фобией радиоактивности и все те, кто желает максимально обезопасить себя и свою семью.

Фенола, формальдегидов и прочих не радиоактивных, но вредных и летучих компонентов в глиняных гранулах тоже нет. Однако это, вопрос спорный. Работая с низкокачественной глиной, ее свойства улучшают с помощью синтетических добавок. Выявить их может, опять же, лишь экспертиза в «Центре Стандартизации», «Роспотребнадзоре».

Способы получения керамзитовых гранул

Существует несколько способов, как сделать керамзит из исходного сырья. Каждый из них используется в силу тех или иных обстоятельств.

Сухой способ

Сухой способ

Сухой способ

Использование в качестве сырья каменистых пород глины или сланцев приводит к применению этого способа. Способ заключается в выполнении действий:

- размельчение сырья на мощном дробильном аппарате, который помогает получить гранулы с размером от 1 до 20 мм;

- обжиг переработанного сырья в барабанной печи;

- охлаждение состава и последующая сортировка по размеру зерен.

На этом производство в большинстве случаев заканчивается. Все что остается, это погрузить вещество в мешки и отправить на продажу. Тут не формируют зерна, придавая им аккуратный вид. Поэтому фракции, полученные сухим способом, можно определить по неровным краям у каждого зернышка.

Мокрый способ

Мокрый способ

Мокрый способ

Мокрый способ реализуется следующим образом:

- исходное сырье насыпается в большие емкости;

- в эти емкости вливают воду, повышая влажность смеси до 50%;

- при помощи насосов смесь перекачивается в большие бассейны, из которых она переходит в печь;

- в барабанных печках проводится разделение на гранулы по размеру, а также сушка полученных зерен.

Способ очень хорошо подходит для сырья, которое изначально имеет высокую влажность. При добавлении воды и последующей сушке удается избавиться от лишних вкраплений и получить равномерную поверхность каждой гранулы. Стоит отметить, что данный способ требует большего расхода энергии, но помогает получить более качественный продукт.

Пластический способ

Пластический способ

Пластический способ

Эта технология изготовления керамзита используется в том случае, если исходное сырье имеет влажность менее 30 %. Глину пропускают через твердые валики, которые обеспечивают помол гранул для получения фракций с размерами зерен от 5 до 10 мм. Затем все помещается в сушильные барабаны и в обкатывающие машины, которые придают каждому зернышку правильную овальную форму.

После этого в печах всю смесь обжигают при температуре около 1000 градусов. Обжиг проводится в барабанных печах, барабаны которых все время крутятся. Готовые гранулы перемещаются в охлаждающие установки и сушатся. И только после этого весь керамзит подвергается сортировке по размерам гранул.

Порошково-пластический способ

Порошково-пластический способ

Порошково-пластический способ

Этот способ включает в себя предварительное измельчение глины до порошкообразного состояния. Порошок смешивают с водой, получая таким образом однородную массу. Затем из этой массы формируются гранулы правильной формы и проводится то же самое, что и в предыдущих способах. Фракцию обжигают и сушат. Такой метод помогает изготовить самые аккуратные смеси, которые можно применять. Однако за качественные гранулы приходится платить больше, так как в способе присутствуют дополнительные этапы.

Порошково-пластический способ требует использования хорошо переработанного сырья, так как в противном случае качество гранул значительно снизится.

Плюсы и минусы утепления пола керамзитом

Преимущества материала

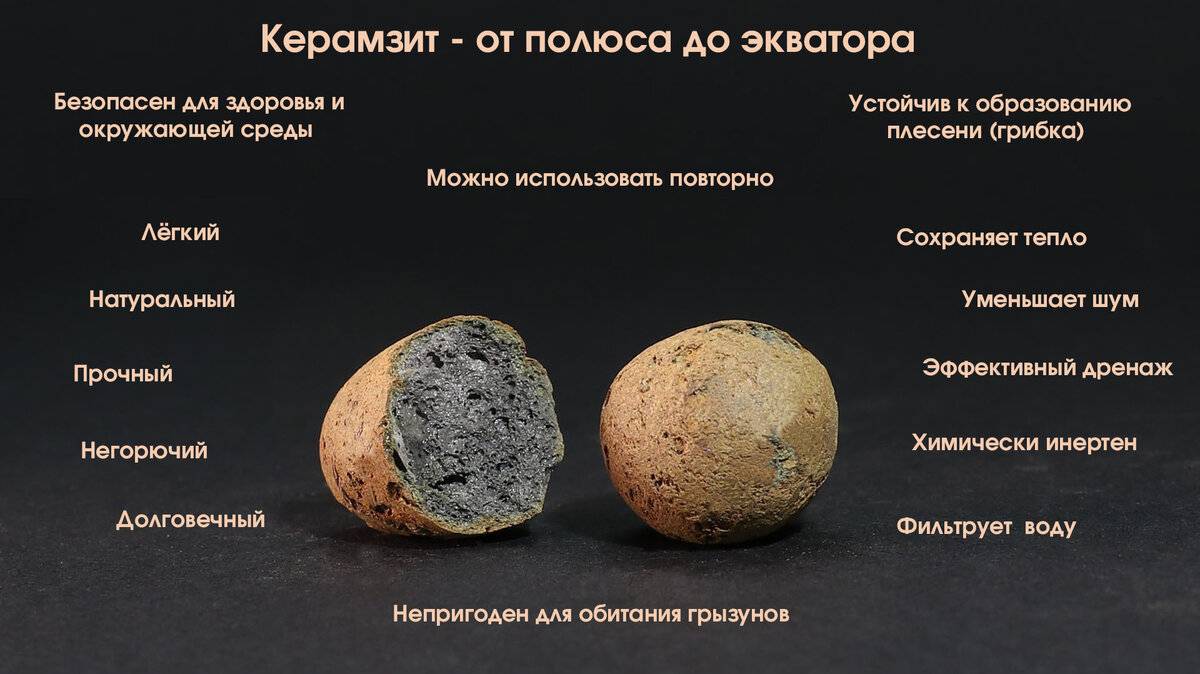

- Основой служит глина. Она не содержит вредных примесей и не выделяет токсичные вещества даже под воздействием открытого пламени.

- Пористая структура обеспечивает высокий уровень защиты от холода и шума. Легкие гранулы гасят звуковые колебания еще и потому, что не закреплены на перекрытии. Их стенки не передают вибрации.

- Обожженная глина обладает высокой прочностью. От этого свойства зависит способность выдерживать замораживание и оттаивание, не разрушаясь от внутреннего давления. Его оказывает на поверхность пор влага, которая в них содержится. Прочность помогает противостоять разрушительному воздействию бактерий. Влага, попадая в поры, создает условия для их размножения. Плесень быстро разрушает древесину, монтажную пену. Глиняные стенки противостоят ей более успешно.

- Керамика не горит и хорошо противостоит воздействию открытого пламени. Температура, при которой она изготавливается, значительно превышает температуру горения на открытом воздухе. Зерна не плавятся и не выделяют газ.

- Засыпка легче панелей из пробки и плотных минераловатных плит. Она меньше нагружает перекрытие.

- Частицы разделены по фракциям, что позволяет создать изоляцию любой толщины.

Недостатки

- Открытые поры — в них легко проникает вода, снижающая эффективность защитной прослойки. Покрытие становится тяжелее. Конденсат на поверхности пор приводит к появлению плесени. Она создает неприятный запах и медленно разрушает внутреннюю структуру. Наполнитель не рекомендуется использовать в кухне, ванной и санузле. Им требуется надежная гидроизоляция.

- Хрупкость — стенки нельзя перегружать. Они ломаются даже при незначительной нагрузке. Сломанные гранулы теряют свою эффективность. Нагрузка воздействует в основном на верхнюю часть.

- Большая толщина покрытия — чтобы оно эффективно работало, пустое пространство, создающееся отдельными кусками, должно перекрываться. Стандартная толщина составляет от 15 до 20 см.

Применение керамзита для утепления пола

Последовательность утепления разных всех видов полов имеет одинаковый алгоритм.

- освободить поверхность от старого покрытия;

- щели и трещины заделать строительным раствором;

- устройство полов можно проводить сразу на земляном основании. Предварительно землю утрамбовать, сделать подушку из песка и насыпать гравий.

- керамзит обязательно изолировать слоем гидроизоляции от влаги, применив например Изоспан Д.

- на пленку изоспана насыпать керамзит. Совет от бывалых строителей гласит, что утепление требует хороший слой. Желательно сформировать слой не менее10 см.

- далее раскладываем армированную сетку

- выполняем стяжку цементным раствором.

- расстилаем пароизоляцию – изоспан С, далее укладываем новый пол.

Если Вы утепляете потолок, то лучше применить в составе “подушки” керамзит двух фракций. Такой прием позволит создавать более плотную засыпку, которая эффективнее сохраняет тепло в жилом пространстве.

В недавнем прошлом, купить керамзит для частного пользования было проблематично, так как он продавался врассыпную и большими объемами. Было крайне неудобно покупать машину керамзита, при небольшой потребности. В настоящее время все гораздо проще и упаковывают производители свой товар в мешки с разным объемом. Купить керамзит в упаковке можно необходимом количестве не переплачивая за лишнюю поставку. Упаковка облегчает транспортировку и не вызовет серьезной постановки вопроса.

Предлагаем вам виде обзор материала в удовлетворении садоводческих нужд:

Методы применения материала

Технология утепления наружных стен керамзитом востребована при обустройстве кирпичных домов, хотя в отдельных случаях применяется и для теплоизоляции деревянных каркасных строений.

Нюансы сооружения утепленных наружных стен дома по технологии трехслойного каркаса:

- внутренняя (интерьерная) часть конструкции представляет собой кладку из блоков керамзитобетона толщиной около 40 см;

- наружная (фасадная) плоскость выполняет защитную функцию, представляет собой облицовочный слой из клинкера, дерева, камня или другой отделки;

- средняя часть выполняется из капсицемента, это смесь керамзита с цементом в пропорциях 10:1. Наполнитель призван придать стеновой конструкции дополнительную жесткость и прочность.

В зависимости от типа строения применяется 3 варианта кладки:

- кладка с диафрагмами. Стенка сооружается в виде двух параллельных плоскостей с интервалом в 20 см: первая – толщиной в кирпич, вторая – в полкирпича. После каждого пятого ряда зазор между двух поверхностей засыпается керамзитом. После трамбовки насыпной утеплитель заливается цементным молочком;

- кладка с закладными элементами крепления. Метод дублирует кладку с диафрагмами, при этом для фиксации двух параллельных плоскостей из кирпича используются скобы из арматуры;

- колодцевая кладка. Технология подразумевает сооружение параллельных кирпичных плоскостей с интервалом 20-30 см с перевязкой через ряд с помощью перемычек. Сформировавшуюся полость засыпают керамзитом, утрамбовывают и заливают цементным молочком.

Применение керамзита в утеплении стен

Применение керамзита в утеплении стен

Метод утепления стен керамзитом выбирается с учетом климата местности, особенностей конструкции дома, материала основы строения и типа работ.

Свойства керамзита

Большинство параметров керамзита нормируется ГОСТом, что обеспечивает необходимое качество производимого материала.

Выделяются следующие основные технические характеристики:

- Фракционный состав. По размеру структурных элементов керамзита нормируются 3 базовые фракции материала – 0,5-1, 1-2 и 2-4 см. При необходимости минимальный размер снижается до 2,5 мм. На практике часто используются фракционные смеси с диапазоном 0,5-2 см, а для утепления – 0,5-4 см, что обеспечивает более плотное заполнение пустот при формировании керамзитовых прослоек.

- Насыпная плотность, т.е. удельный вес керамзита в насыпном виде. Всего предусматривается 10 марок с плотностью от 250 до 800 кг/м³ (марки 250, 300,350 и т.д.). Керамзиты 700-800 выпускаются только по заказу. Данный параметр определяет наличие воздушной составляющей в материале, а потому существенно влияет на другие характеристики. Насыпная плотность не совпадает с плотностей гранул, т.к. включает воздушные прослойки между гранулами. Истинная плотность керамзита превышает насыпную плотность в 1,6-1,8 раз.

- Прочность при сдавливании. Она определяется при приложении нагрузки в специальных цилиндрах и измеряется в МПа. Всего существует 13 марок керамзита по этому показателю, причем каждая марка имеет свой диапазон прочности. Так марка 100 в песочном исполнении подразумевает прочность в пределах 2-2,5 МПа. Данная характеристика взаимосвязана с плотностью материала и фракционным составом.

- Коэффициент уплотнения. Этот параметр помогает учесть изменение насыпной плотности в процессе транспортировки, хранения и эксплуатации. Он не должен превышать 1,16.

- Теплопроводность. Коэффициент теплопроводности считается самым важным параметром при использовании керамзита в качестве утеплителя. Он может колебаться в пределах 0,11-0,19 Вт/(м²хград) в зависимости от плотности материала.

- Водопоглощение. Керамзит можно отнести к достаточно стойким материалам по противостоянию к воздействию воды. Водопоглощение нормируется в пределах 9-20%.

- Шумоизоляционные способности. Керамзит обладает повышенной звукоизоляцией.

- Морозостойкость. Этот параметр керамзита не нормируется, т.к. материал выдерживает все реальные минусовые температуры, которые могут быть на открытом воздухе и в почве.

- Огнеупорность. Керамзит негорюч и не распространяет горение.

- Дополнительные преимущества керамзита – экологическая чистота, не подверженность гниению, стойкость к агрессивным веществам (щелочи, кислоты), низкая стоимость. Ему не страшны грызуны и другие вредители.

Подразделение по размерам

С учетом фракционного состава керамзит подразделяется на следующие категории:

- Керамзитовый песок (отсев). Структурные элементы в нем не превышают размера 5 мм. Как правило, используется в качестве наполнителя.

- Керамзитовый гравий. Этот вид материала считается основным. Он может содержать гранулы от 10 до 40 мм, но округлой формы. Данный керамзит имеет типичный красно-коричневый оттенок.

- Керамзитовый щебень. Размеры его элементов аналогичны крупному гравию, но форма их неправильная, с углами и острыми краями. Основное назначение – изготовление керамзитобетона и добавление в раствор при самостоятельном приготовлении бетона.

Особенности гранулированного материала

Обладает хорошими эксплуатационными характеристиками, что дает возможность использовать его в разных областях строительства. Специалисты точно знают, для чего нужен керамзит на полу, под крышей и в других частях конструкции. Его основные преимущества:

- Низкая теплопроводность. Благодаря тому, что их внутренние поры наполнены воздухом, гранулы очень плохо проводят тепло. Зато хорошо его сохраняют. Это делает материал эффективным утеплителем.

- Долговечность. Керамика служит десятилетиями, не утрачивая при этом своих эксплуатационных характеристик.

- Инертность к большинству химических соединений. Кислоты и щелочи не разрушают керамические шарики.

- Пожаробезопасность. Керамика без ущерба для себя выдерживает высокие температуры, не выделяет при этом токсичных веществ и не воспламеняется.

- Хорошее шумопоглощение. Заполненные воздухом поры эффективно препятствуют прохождению звуковых волн.

- Морозоустойчивость. Низкие температуры безопасны для гранул, чья оболочка не повреждена. Если это не так, и в поры попала вода, при замерзании она может разрушать керамику.

- Экологичность. Для производства используется только натуральное сырье, что делает изделия полностью безопасными для живых организмов.

Из недостатков стоит отметить небольшую гигроскопичность керамзита. Намокнув, он очень долго сохнет, что нужно учесть при проведении строительных работ. По этой причине желательно выполнять паро- и гидроизоляцию при укладке керамического утеплителя.