Введение

Программой экономического и социального развития нашей страны предусматривается дальнейшее широкое внедрение автоматизации производственных процессов. Широкое применение новейших средств автоматизации, микропроцессорной вычислительной техники и промышленных роботов различного назначения создает предпосылки для коренного совершенствования производственной деятельности человека.

Под автоматизацией производственных процессов понимается совокупность технических средств и методов, освобождающих человека в определенной степени или полностью от непосредственного выполнения функций контроля за этими процессами и управления ими.

Производственный процесс совершенствуется в три основные стадии: механизация этого процесса, заключающаяся в замене во всех его звеньях ручного труда машинным; введение в процесс непрерывности (поточности); автоматизация процесса.

Таким образом, автоматизация является высшей формой организации производственного процесса в целом, при этом совокупность технических средств, используемых для автоматизации процесса, совместно с объектом управления образуют систему управления. Система управления включает в себя приборы контроля, задачей которых является получение информации об изменении параметров производственного процесса, т. е. об изменении состояния объекта управления.

В нашей стране достигнуты большие успехи в разработке теории автоматического управления и технической кибернетики. Успеху в исследовании целого ряда новых теоретических проблем автоматики способствовало развитие теории информации и теории надежности. Важнейшее значение имеют исследования в области вычислительной математики и теории построения вычислительных машин. На основе этих теоретических исследований разработаны новые, методы и технические средства автоматики.

Для автоматизации производственных процессов широко применяются микропроцессоры. С большой эффективностью используются промышленные роботы и автоматические манипуляторы. Создаются гибкие автоматизированные производства, позволяющие быструю переналадку оборудования, изменение технологического режима и выпуск новой продукции. Большое развитие получают системы автоматизированного проектирования (САПР) и системы автоматического управления технологическими процессами (АСУ ТП).

Важное практическое значение имеет созданная в нашей стране Государственная система приборов и средств автоматизации (ГСП). Блочный и модульный принципы построения, полная взаимозаменяемость на основе высокой степени унификации, стандартизация габаритов и универсальность приборов этой системы обеспечивают ее применение в самых различных условиях производственной практики

Унификация средств автоматики позволила упорядочить их производство, расширить масштабы применения и сократить номенклатуру приборов.

Основными тенденциями дальнейшего развития ГСП являются быстрый рост числа датчиков на различные технологические параметры, повышение надежности, экономичности, точности и быстродействия систем измерения, совершенствование методов и средств формирования, передачи, обработки и использования измерительной информации.

Огромны успехи советских ученых и инженеров в создании сложных систем автоматического управления производственными процессами. Примером отечественных достижений в области создания и освоения этих систем являются успехи нашей страны в освоении космического пространства.

По мере внедрения автоматики в производстве наблюдается переход от частичной автоматизации отдельных процессов к комплексной автоматизации всех производственных процессов и далее к полной автоматизации производства, протекающего без непосредственного участия обслуживающего персонала.

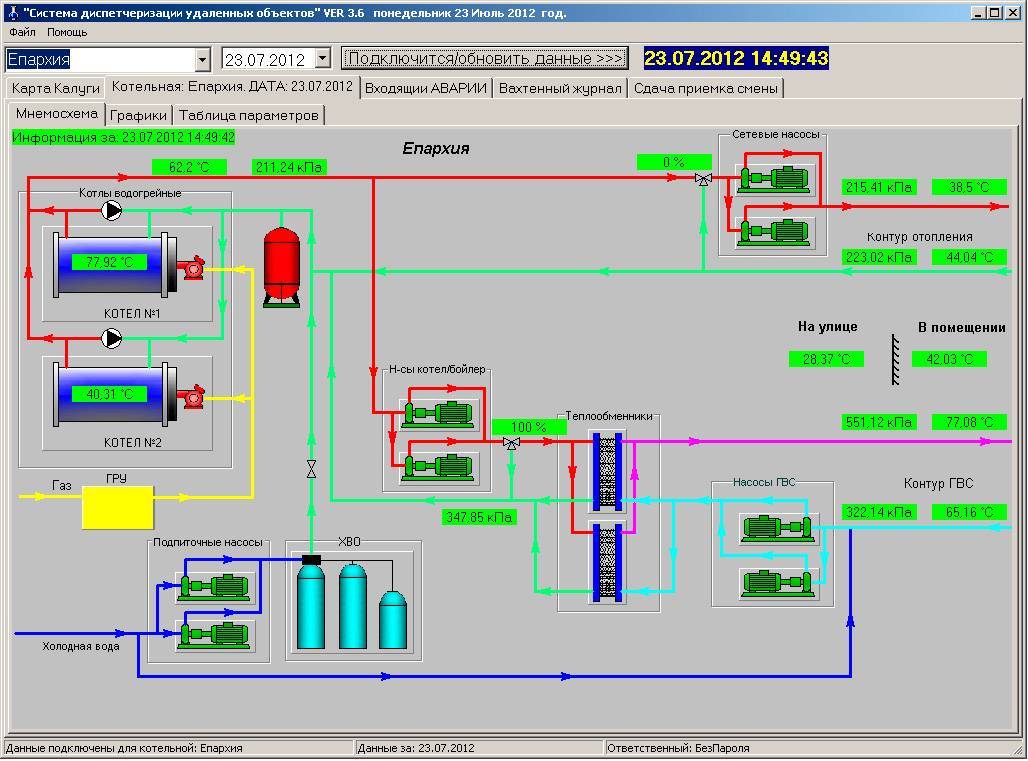

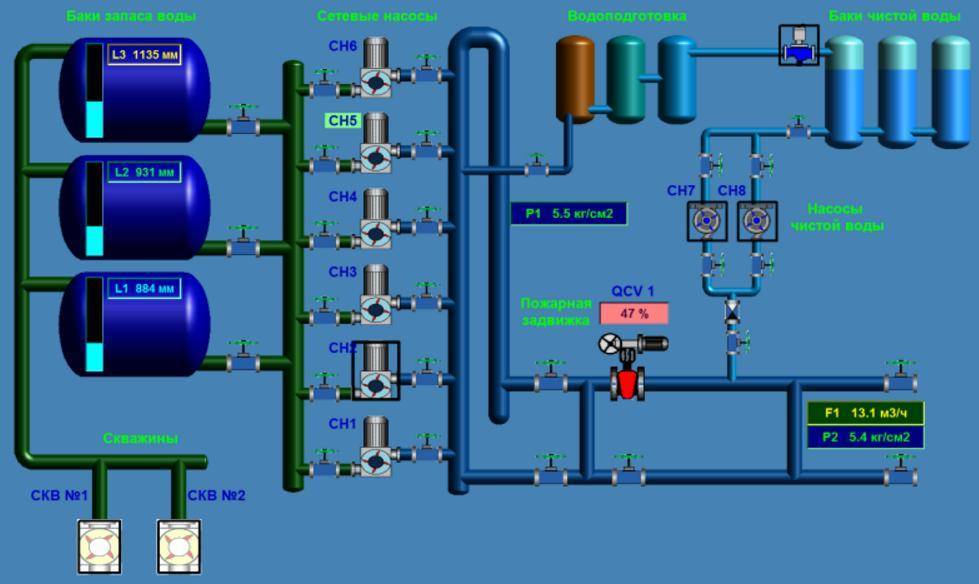

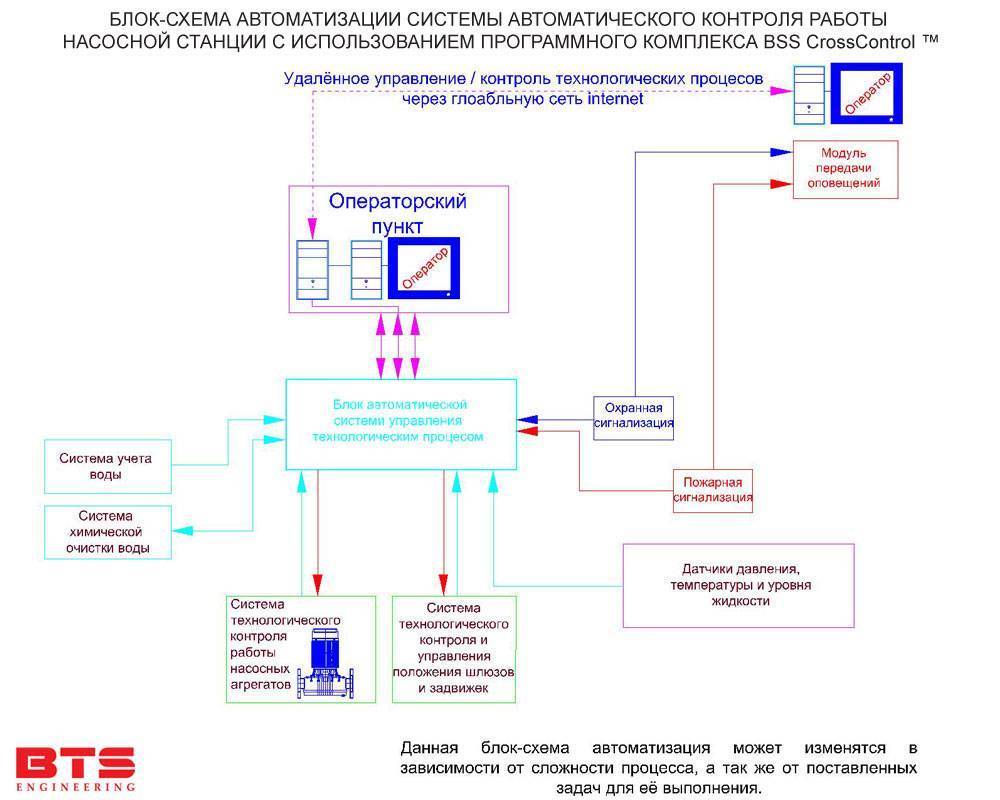

Современные системы водоснабжения и канализации, представляющие сложный комплекс рассредоточенных сооружений, связанных единым технологическим циклом, проектируются и сооружаются с централизованным управлением на базе автоматизации отдельных процессоров и использования средств вычислительной техники и телемеханики для управления и контроля. На передовых предприятиях водоснабжения и канализации достигнута комплексная автоматизация систем в целом или отдельных цехов.

Автоматизация производства имеет большое социальное значение. Изменяя характер труда, автоматизация способствует повышению производительности, улучшению условий труда, повышению качества продукции. Экономическая эффективность автоматизации определяется снижением производственных затрат при одновременном повышении выпуска продукции.

Управление на расстоянии

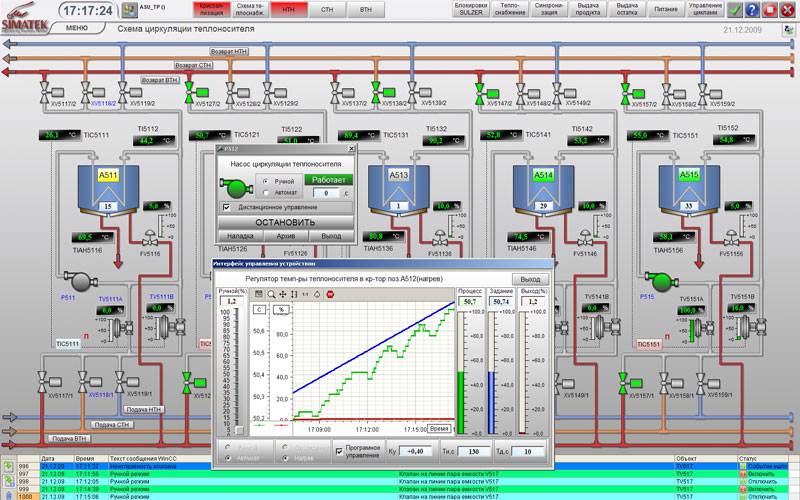

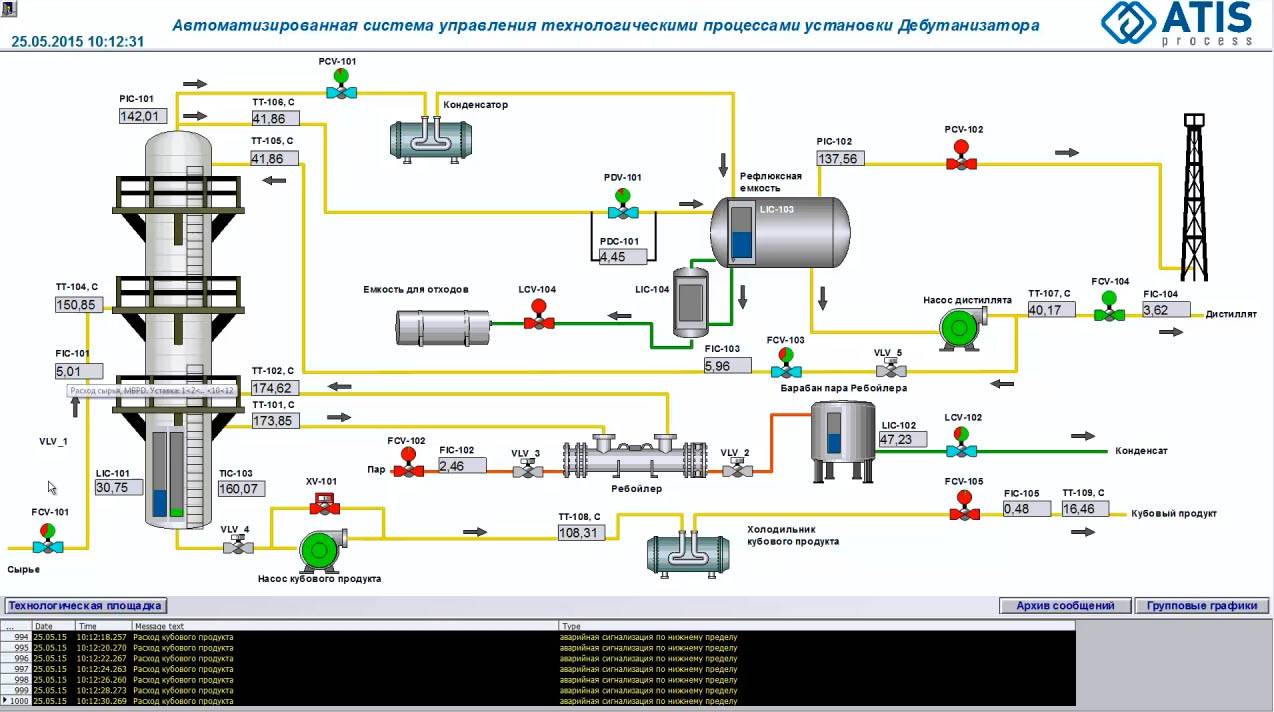

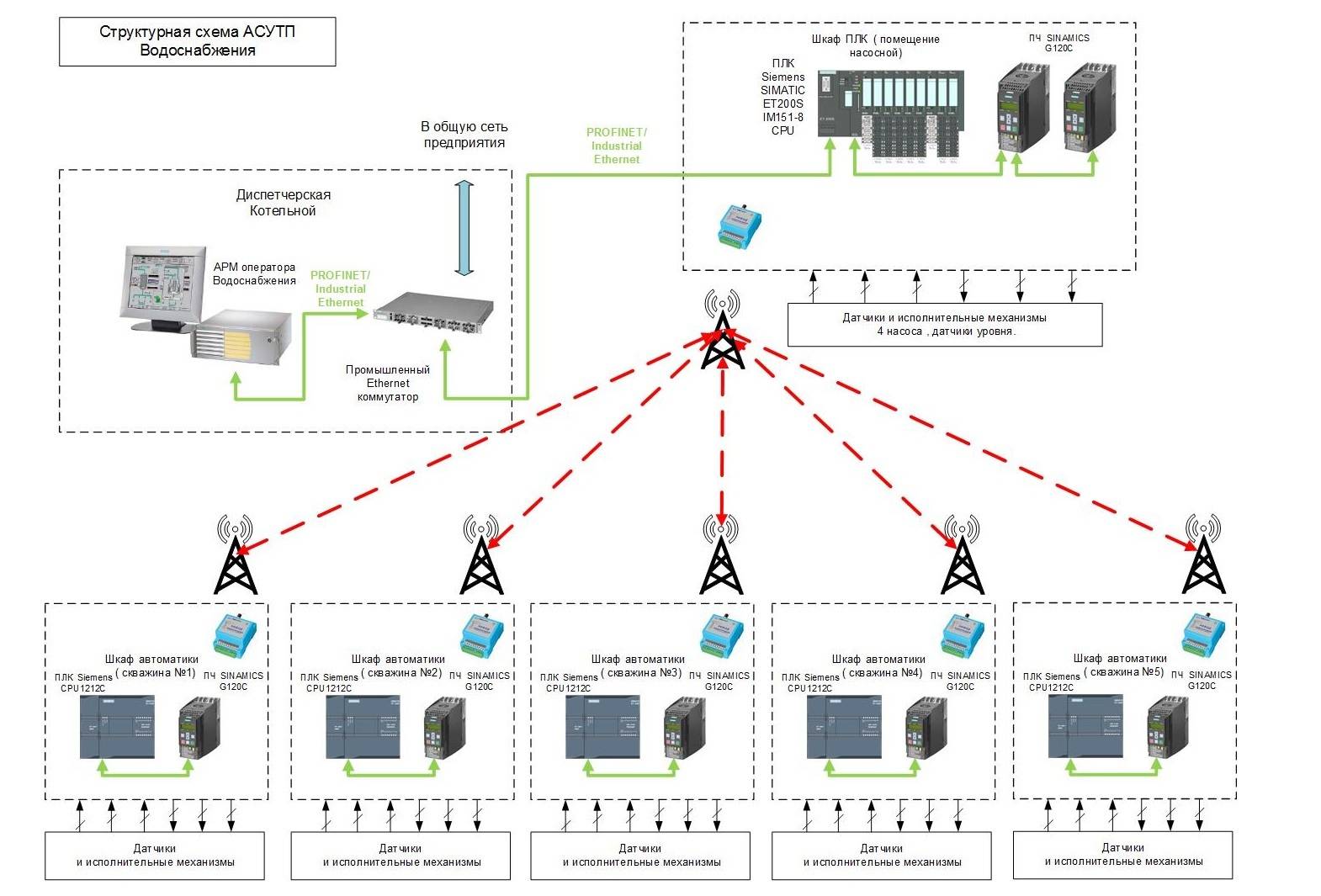

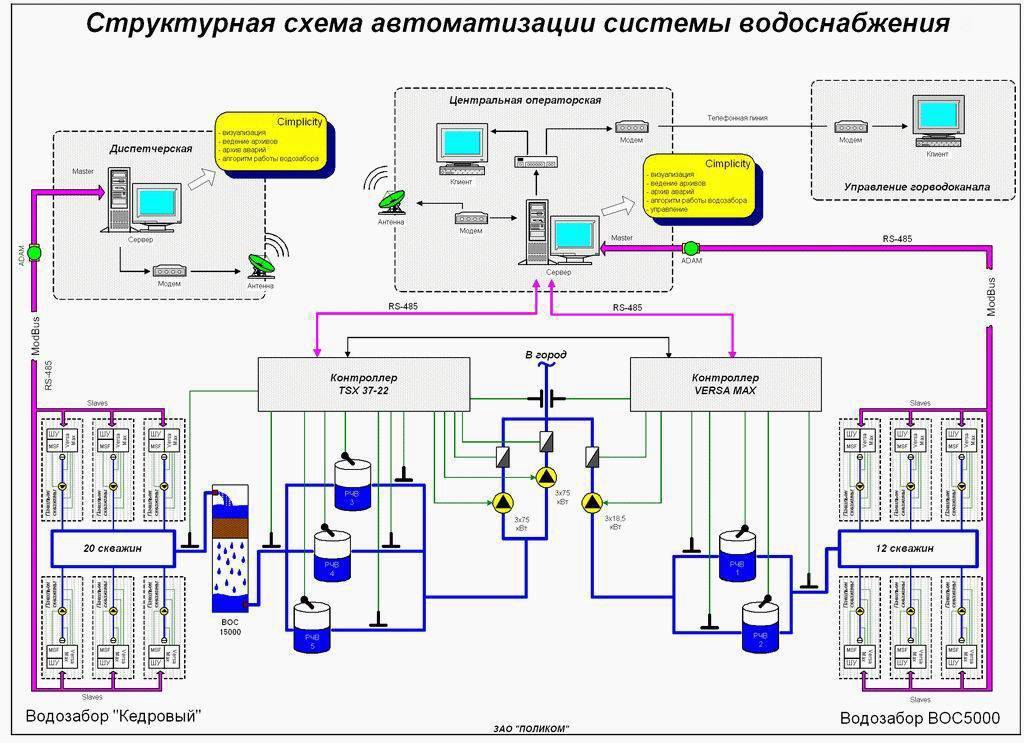

Как правило, источники водоснабжения находятся вдали от пунктов потребления. Кроме того, необходимо управлять работой насосных станций, регулируя подачу воды потребителю, и осуществлять сбор сточных вод. В результате приходится иметь дело с распределенными сетями водоснабжения и водоотведения. Это означает, что система состоит из распределенных на большой территории объектов контроля и управления, что создает определенные трудности в организации передачи информации, вынуждает применять дорогостоящее техническое обслуживание и решать вопросы обеспечения электроэнергией. Ключом к решению этой проблемы является телеметрическая система, предусматривающая передачу данных между удаленными объектами и центральной системой контроля (SCADA) посредством различных протоколов связи (EC 870, DNP3, Modbus) и каналов передачи данных (кабель, радио, GSM-модем, Интернет), а также управление метками событий, доступ к измерениям параметров в сети и буферизацию данных в случае прекращения связи.

В данном случае основой решений Schneider Electric является интеграция функций удаленного управления в модульный программируемый логический контроллер. Для этого используется компактный терминал RTU (Remote Terminal Unit), который обеспечивает хранение результатов измерений и информации о событиях и может быть интегрирован в архитектуру телеметрии с помощью различных стандартных протоколов, таких как Modbus и DNP3.

Интегрированное решение, предлагаемое компанией, базируется на функциональных возможностях удаленного терминала и гибкости применения ПЛК.

Решение основано на надежных и проверенных в промышленности устройствах, предназначенных для применения в тяжелых условиях эксплуатации, характерных для насосных станций сточных вод. Широкий выбор ПЛК серии Modicon позволяет удовлетворить любые требования.

Назначение и виды насосных станций

Насосные станции (НС) представляют собой сложный электрогидравлический технический комплекс сооружений и оборудования, в котором осуществляется преобразование электрической энергии в механическую энергию потока жидкости и управление этим процессом преобразования. Основным назначением НС является обеспечение :

- требуемого графика подачи жидкости для нормальных и аварийных условий;

- наименьших затрат на сооружение, оснащение и эксплуатацию;

- требуемой степени надежности и, следовательно, определенной степени бесперебойности работы;

- долговечности, соответствующей технологической значимости объектов, в состав которых они входят;

- удобства эксплуатации (широкое применение автоматики и телемеханики);

- эксплуатации при непрерывно изменяющихся объемах, режимах потребления жидкости и изменяющемся составе потребителей.

Насосные станции находят широкое применение в промышленности и жилищно-коммунальном хозяйстве. Они характеризуются большим разнообразием функций, схем соединения насосов при совместной работе, регулируемых параметров, категории надежности и другими показателями.

В зависимости от назначения можно выделить следующие виды НС: хозяйственно-питьевого водоснабжения населенных пунктов и промышленных предприятий; оборотного водоснабжения промышленных предприятий; канализационные; систем теплоснабжения; дренажные; противопожарного водоснабжения; мелиоративные; нефтеперекачивающие и др.

По способу объединения насосов можно выделить НС с индивидуальной работой насосов и НС с совместной работой насосов. Первый случай характерен для НС с невысокими единичными мощностями насосов и низкими требованиями к надежности работы. Это характерно, например, для дренажных насосов. Совместно работающие насосы находят широкое применение на всех видах НС. При этом для обеспечения требуемых технологических показателей используется параллельное, последовательное и комбинированное соединение установок. Наиболее характерным является параллельное соединение насосов, применяемое на большинстве типов НС. Последовательное соединение применяется в тех случаях, когда необходимо создать достаточно высокое давление в системе, например, при транспортировке вязких растворов (нефть, ил и др.).

По главному регулируемому параметру НС можно разделить на станции с регулированием давления и станции с регулированием подачи.

Согласно требованиям к надежности обеспечения подачи транспортируемой жидкости к технологическому объекту НС могут быть отнесены к 1-й, 2-й или 3-й категории.

Среди рассмотренных выше видов НС преимущественное использование получили НС с параллельным соединением насосов, которые применяются в системах водоснабжения и водоотведения населенных пунктов, промышленных предприятий, системах оборотного водоснабжения технологических комплексов производственных объектов, в том числе на предприятиях цветной металлургии и нефтеперерабатывающих заводах .

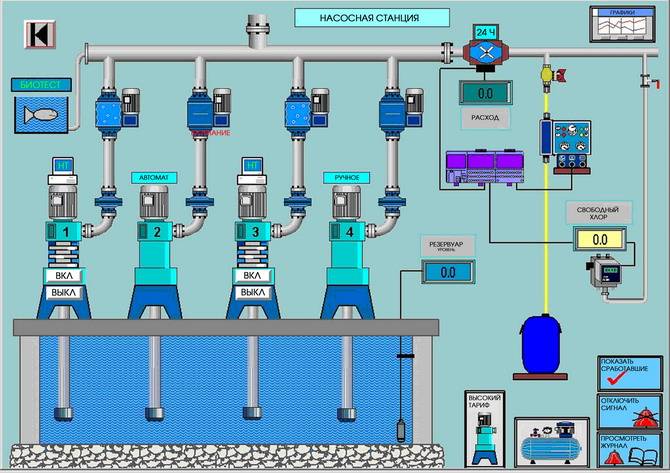

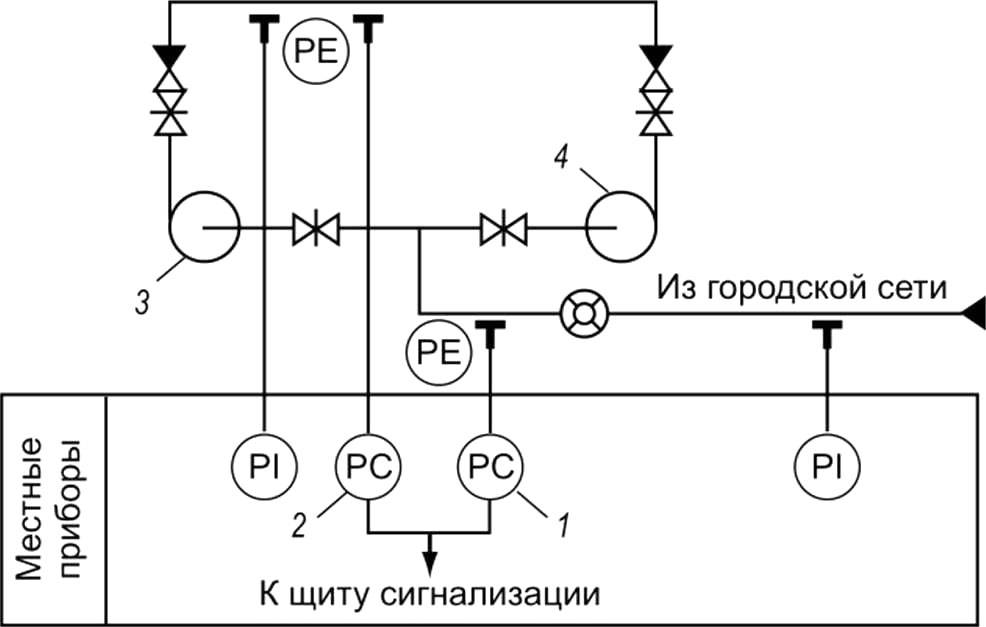

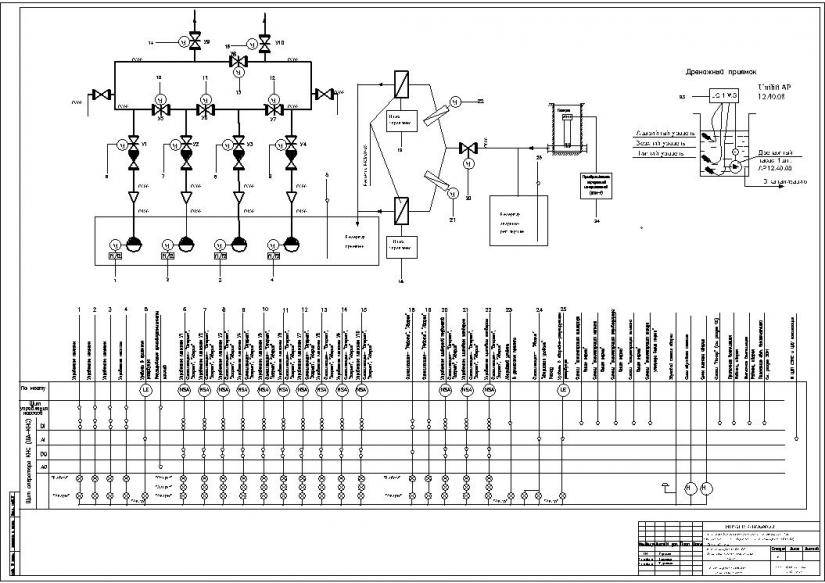

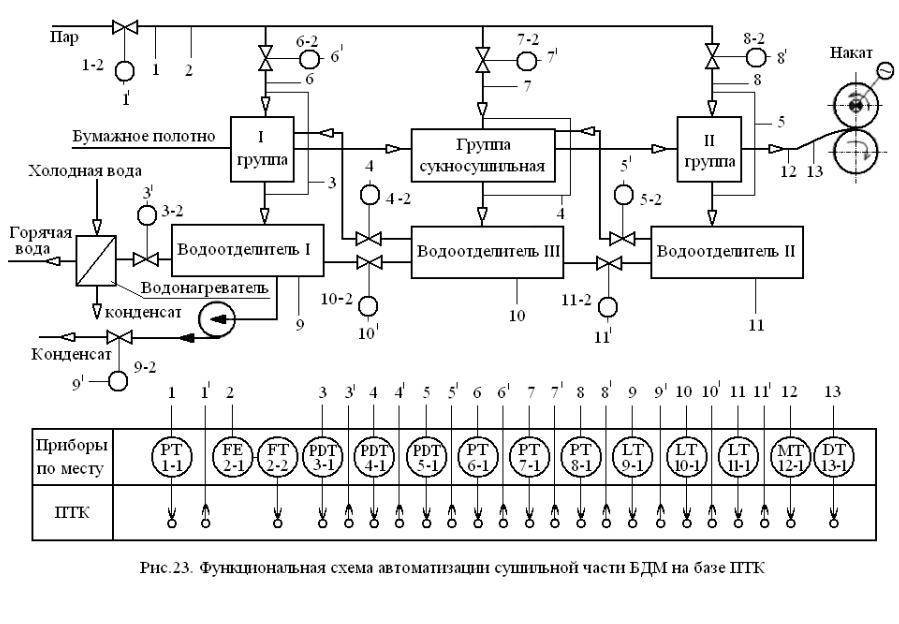

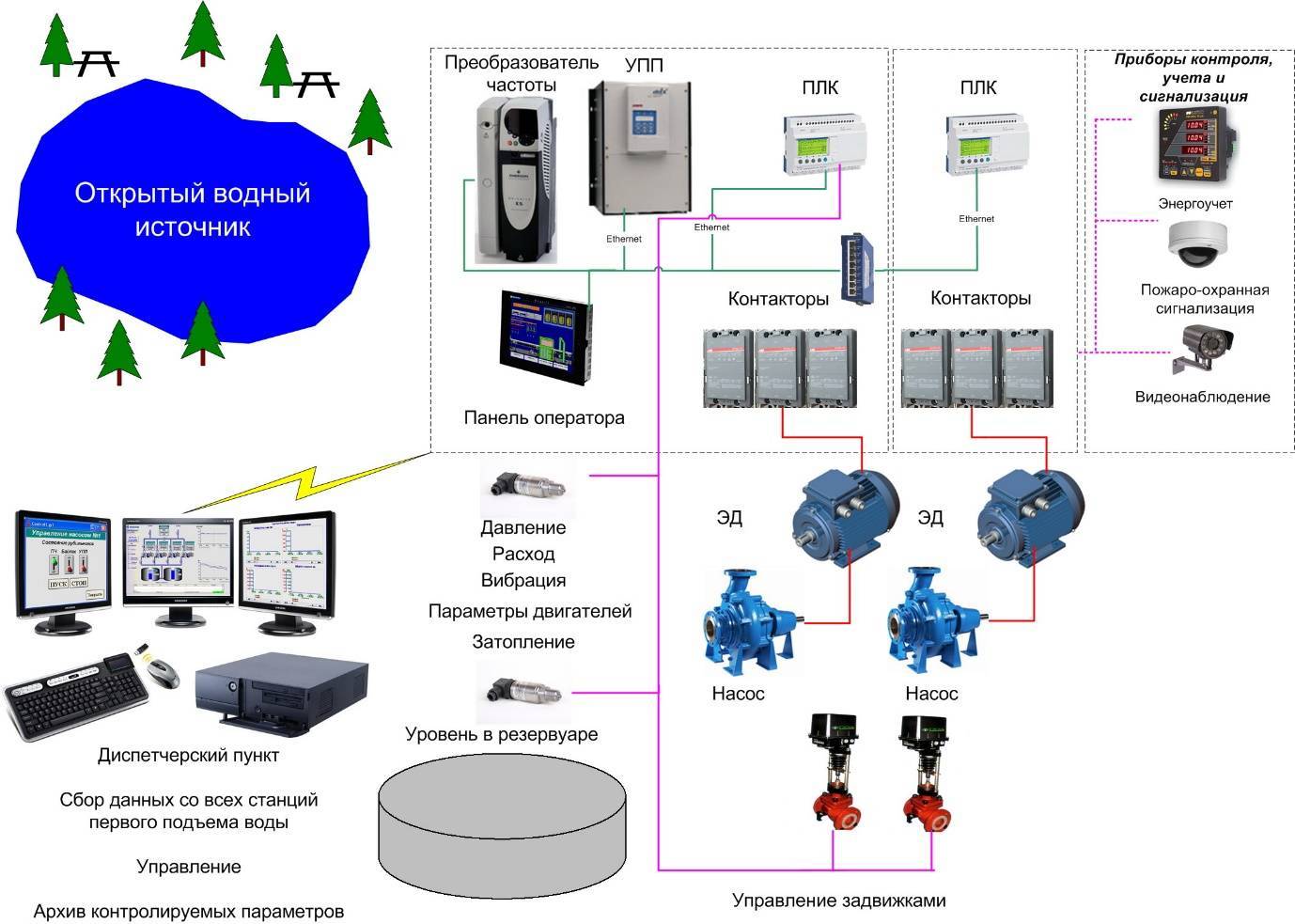

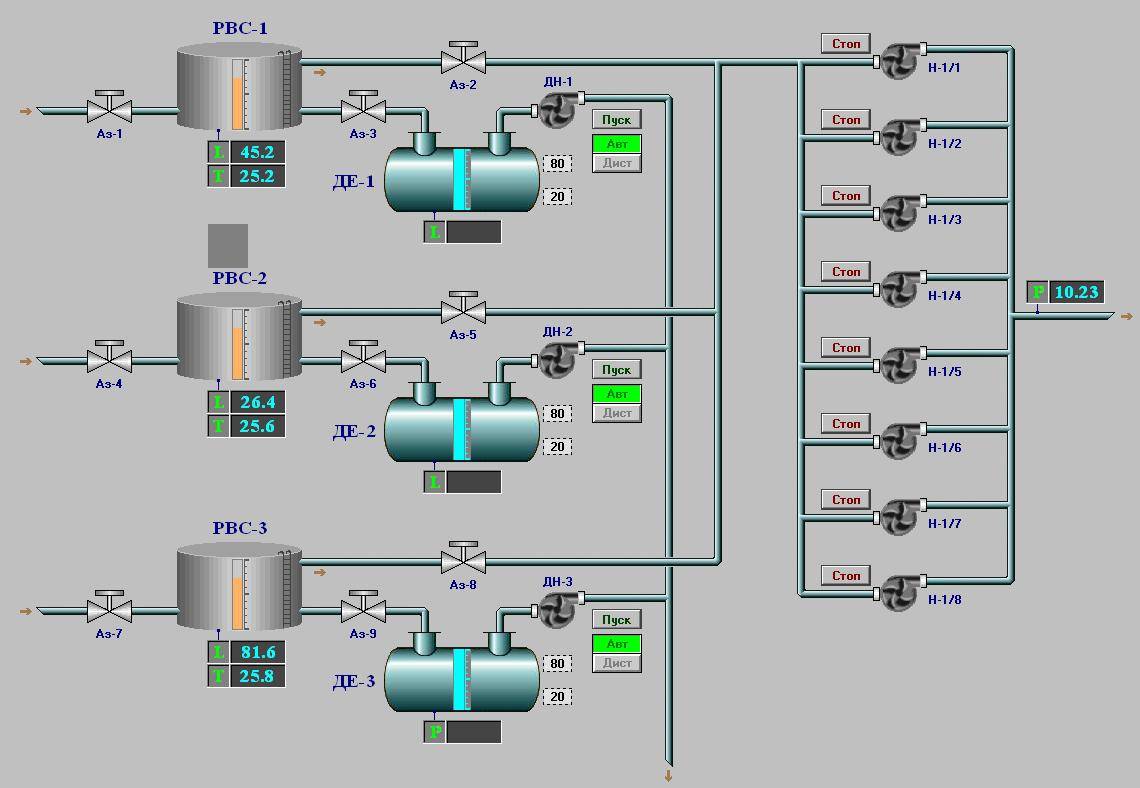

На рис. 1 изображена технологическая схема типовой НС. Жидкость поступает во входной коллектор НС и аккумулируется в резервуаре. Из входного резервуара она откачивается насосами, подается в выходной коллектор НС и далее в магистральный трубопровод, откуда и распределяется по потребителям или поступает ко входу следующей НС. Для отделения насоса от трубопровода служат задвижки, размещенные на входном и напорном патрубках насоса. Кроме того, на выходном патрубке насоса установлен обратный клапан, предотвращающий обратный ток жидкости через насос. В качестве электроприводов насосов и задвижек применяются электродвигатели. В правой части рис. 1 размещена таблица, в которой для каждого из объектов НС приведен перечень контролируемых параметров. Данный перечень может изменяться в зависимости от назначения НС и мощности насосных установок.

Рис. 1. Технологическая схема типовой насосной станции

Насосные установки

Основным энергетическим элементом НС является насосная установка, содержащая один или несколько насосов, всасывающую и нагнетательную систему трубопроводов, запорную арматуру, электропривод, а также датчики технологических параметров установки. В качестве основного силового оборудования на НС применяют объемные или динамические насосы.

Объемные насосы работают по принципу вытеснения, когда давление перемещаемой жидкости повышается в результате сжатия. К ним относятся возвратно-поступательные (диафрагменные, поршневые) и роторные (аксиально-поршневые и радиально-поршневые, шиберные, зубчатые, винтовые и т. п.) насосы.

Динамические насосы работают по принципу силового воздействия на перемещаемую среду. К ним относятся лопастные (центробежные, осевые) нагнетатели и нагнетатели трения (вихревые, дисковые, струйные и т. п.).

Преимущественное использование получили насосы центробежного типа.

1.3 Основные элементы системы водоснабжения

Система водоснабжения — это комплекс сооружений для обеспечения потребителей водой в требуемых количествах и требуемого качества.

В состав системы водоснабжения входят следующие сооружения:

- а) водоприемные сооружения (водозабор);

- б) водоподъемные сооружения (насосные станции);

- в) сооружения для очистки, обработки и охлаждения воды;

- г) водоводы и водопроводные сети;

- д) башни и резервуары. Это регулирующие и запасные емкости для сохранения и аккумулирования воды.

На состав и схему системы водоснабжения большое влияние оказывают местные природные условия, источник водоснабжения и характер потребления воды. Поэтому в некоторых случаях могут отсутствовать те или иные сооружения. Например, в самотечных системах отсутствуют насосные станции, в системах водоснабжения от артезианских скважин нет очистных сооружений, при равномерном графике потребления не устанавливают водонапорные башни или резервуары и т.п.

14 стр., 6521 слов

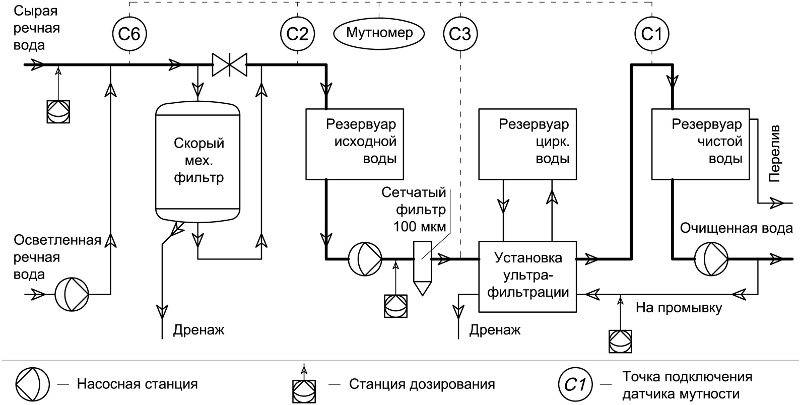

Очистные сооружения и оборотные системы водоснабжения

… источник водоснабжения и характер потребления воды. Поэтому в некоторых случаях могут отсутствовать те или иные сооружения. Например, в самотечных системах отсутствуют насосные станции, в системах водоснабжения от артезианских скважин нет очистных сооружений, при …

На предприятиях может быть несколько систем водоснабжения одновременно. Например, отдельно системы производственно-технического, хозяйственно-питьевого назначения.

Систему противопожарного водоснабжения обычно объединяют с какой-либо другой. Чаще всего с хозяйственно-питьевой в силу ее разветвленности. Но может быть создана и отдельная противопожарная система.

Что такое и как работает умная система водоснабжения

Интеллектуальная система автоматического водоснабжения дома представляет собой совокупность датчиков, сенсоров и прочего умного оборудования, функционирующего в соответствии с заданными настройками. Среди ее основных задач выделяются следующее:

- Управление поступлением воды в дом.

- Очистка, смягчение, стерилизация воды.

- Контроль уровня водных запасов.

- Регуляция параметров давления для безопасности бытовых приборов – сантехники, стиральных агрегатов, посудомоек и т. д.

- Обнаружение и своевременное устранение протечек трубопроводов.

- Аварийное отключение насосных систем и перекрывание кранов.

- Оповещение пользователя звуко-световыми сигналами и СМС-сообщениями, через интернет на смартфон о событиях в системе.

- Мониторинг расхода воды.

Современное обустройство подачи воды в дом в составе системы «Умный дом» позволяет слаженно, безопасно, эффективно управлять всеми важными параметрами частного водопровода и вести за ними контроль (мониторинг).

Необходимость автоматики в водоснабжении

Смарт-решения в сфере водоснабжения и водоотведения повышают бытовой комфорт, усиливают безопасность и позволяют решать следующий ряд насущных задач:

- Равномерное подведение воды ко всем приемникам, независимо от их расположения – удаленности развязки, этажа.

- Подогрев и поддержка заданной температуры в бойлерах, бассейне, сауне.

- Контроль уровней – в запасной емкости, нагревателях, бассейне.

- Полив комнатных растений, газонов, теплиц, огорода, садовых деревьев.

- Заполнение ванны в нужное время и при заданном нагреве воды.

- Слежение за исправностью фильтров водоочистки.

- Оповещение о плановом техническом осмотре, мероприятиях обслуживания.

- Автоматическое отключение водоснабжения для предотвращения развития ЧС – протечек, прорывов трубопровода, затопления.

- Оповещения хозяев о событиях в системе, в том числе в электронном виде на удалении.

Преимущества современных автоматизированных технологий водоснабжения

| Свойство/событие | Обычный водопровод | Умное водоснабжение |

| Протечка воды в любом помещении | Реагирование на ситуацию происходит, когда вода дает о себе знать – топит большие площади помещения. | С помощью датчиков система отключает подачу воды моментально, как только происходит прорыв. |

| Контроль качества воды в резервуарах и потоке | Приходится руководствоваться интуитивно или регулярно отдавать пробы на анализ. | Датчики контролируют состояние фильтров, а также автоматически освежают резервуары с запасами. |

| Передача информации о состоянии основных узлов системы на удалении | Невозможна. | Показатели датчиков записываются базовой программой и передаются по СМС или интернет пользователю на любом расстоянии. |

| Контроль наполнения накопительных резервуаров | Осуществляется пользователем – необходимо тратить время. | Автоматическая система водоснабжения для дачи самостоятельно набирает бак до нужно уровня по специальному датчику, следит и пополняет при его снижении, даже если хозяин отсутствует. |

| Отключение насосов при ЧП | Владельцу требуется время, чтобы осознать случившееся, а затем принять решение о дальнейших действиях. | Сенсор контроля автоматически посылает сигал на отключение насоса при аварии. |

| Проверка работоспособности | Осуществляется пользователем, который может забыть о необходимости мероприятия, что в свою очередь приведет к поломке узлов и агрегатов. | Смарт-датчики следят за состоянием оборудования. При необходимости или по графику дают оповещение об обслуживании или ремонте. |

| Экономия расхода | На усмотрение владельца. | Умные счетчики при взаимодействии с датчиками снижают потребление воды и энергоресурсов до необходимого, исключая потери. |

Автоматизация насосных станций по сигналам электроконтактного манометра

Башенная водоснабжающая установка может управляться при помощи сигналов электроконтактного манометра регистрирующего давление.

Когда в бачке нет жидкости, нижний контакт манометра SР1замкнут, а верхний SР2 – разомкнут. КV1.1,КV1.2 замыкаются при помощи реле-КV1 – магнитный пускатель включается, запуская насос в трехфазной сети. Насос качает жидкость в бак, давление повышается до замыкания контактов манометра верхнего уровня жидкости (SР2). Когда контакт-SР2 замыкается – срабатывает реле-КV2, размыкающее КV2.2 в электроцепи катушки реле. Электромотор насоса выключается.

Когда жидкость в бачке расходуется, давление падает, SР2 размыкается, выключая КV2, но насос не включается. Это происходит потому, что контакт-SР1 манометра разомкнут, катушка КV1 обесточена. Насос включается, если уровень жидкости снижается до момента, когда замыкается контакт-SР1 манометра.

Питание электроцепей происходит с использованием понижающего трансформатора с напряжением 12В – это делает безопаснее обслуживание контактного манометра и всей схемы управления. Чтобы гарантировать функционирование насоса при поломке схемы управления и контактного манометра, имеется тумблер SА1. Когда он включается, шунтируются контакты-КV2.1,КV1.2 и КМ – катушка пускателя – подключается к электросети напряжением 380В.

В L1-разрыв фазы в электроцепь управления включен РОФ-контакт (реле обрыва фазы), размыкающий при несимметричном или неполнофазном режиме электросети. Тогда электроцепь катушки-КМ размыкается, насос отключается до момента, пока не устранят повреждение. Автоматическая защита силовых электроцепей от замыканий и перегрузок выполняется автовыключателем.

2.4 Выбор контроллера для автоматизированной системы

Для контроля данной системы был выбран контроллер ОВЕН ПЛК 110-30

Рисунок 6 — ОВЕН ПЛК 110-39

Программируемые логические контроллеры ОВЕН ПЛК110-30 выполнены в полном соответствии со стандартом ГОСТ Р 51840-2001 (IEC 61131-2), что обеспечивает высокую аппаратную надежность.

По электромагнитной совместимости контроллеры соответствуют классу А по ГОСТ Р 51522-99 (МЭК 61326-1-97) и ГОСТ Р 51841-2001, что подтверждено неоднократными испытаниями изделия.

Рекомендуется к использованию

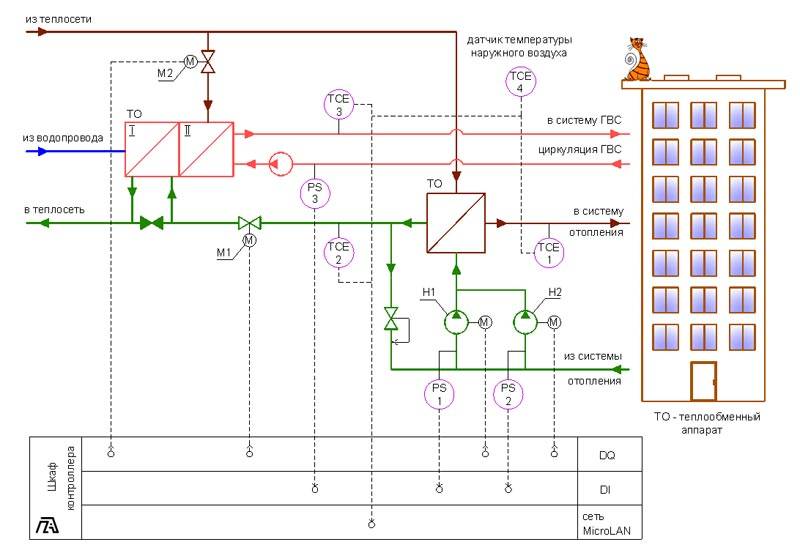

- В системах HVAC

- В сфере ЖКХ (ИТП, ЦТП)

- В АСУ водоканалов

- Для управления малыми станками и механизмами

- Для управления пищеперерабатывающими и упаковочными аппаратами

- Для управления климатическим оборудованием

- Для автоматизации торгового оборудования

- В сфере производства строительных материалов

Оптимально для построения распределенных систем управления и диспетчеризации с использованием как проводных, так и беспроводных технологий.

Вычислительные ресурсы

4 стр., 1609 слов

Управление техническими системами

… заданному алгоритму. Управляемая система называется объектом управления. Система управления – это совокупность объекта управления (технической системы), технических средств контроля и управления, и оперативного персонала, выполняющего задачу управления. В … входными и выходными параметрами. Рисунок 1 Параметрическая схема ОУ Связь между Du(t)и Dy(t) называется каналом управления, а между Dz(t) и …

- высокопроизводительный процессор RISC архитектуры ARM9, с частотой 180МГц компании Atmel;

- большой объем оперативной памяти — 8МБ;

- большой объем постоянной памяти — Flash память, 4МБ;

- объем энергонезависимой памяти, для хранения значений переменных — до 16КБ;

- время цикла по умолчанию составляет 1мс при 50 логических операциях, при отсутствии сетевого обмена.

Условия эксплуатации

- Расширенный температурный рабочий диапазон окружающего воздуха: от минус 10 °С до +50 °С

- Закрытые взрывобезопасные помещения или шкафы электрооборудования без агрессивных паров и газов

- Верхний предел относительной влажности воздуха — 80 % при 25 °С и более низких температурах без конденсации влаги;

- Атмосферное давление от 84 до 106,7 кПа

Конструктивные особенности

Контроллеры выполнены в компактном DIN-реечном корпусе. Габаритные и установочные размеры отличаются в зависимости от модификации, и приведены в конце раздела.

Расширение количества точек ввода\вывода осуществляется путем подключения внешних модулей ввода\вывода по любому из встроенных интерфейсов.

Электрические параметры

Два варианта питания для каждого контроллера:

- переменный ток: (90-265)В, (47…63)Гц;

- постоянный ток: (18-29)В.

Небольшая потребляемая мощность до 10Вт.

Интерфейсы и протоколы

Все контроллеры данной линейки имеют большое количество интерфейсов на борту, работающих независимо друг от друга:

- Ethernet;

- До трех последовательных портов;

- USB Device для программирования контроллера.

В целом, данный контроллер удовлетворяет разработанной АСУ ТП.

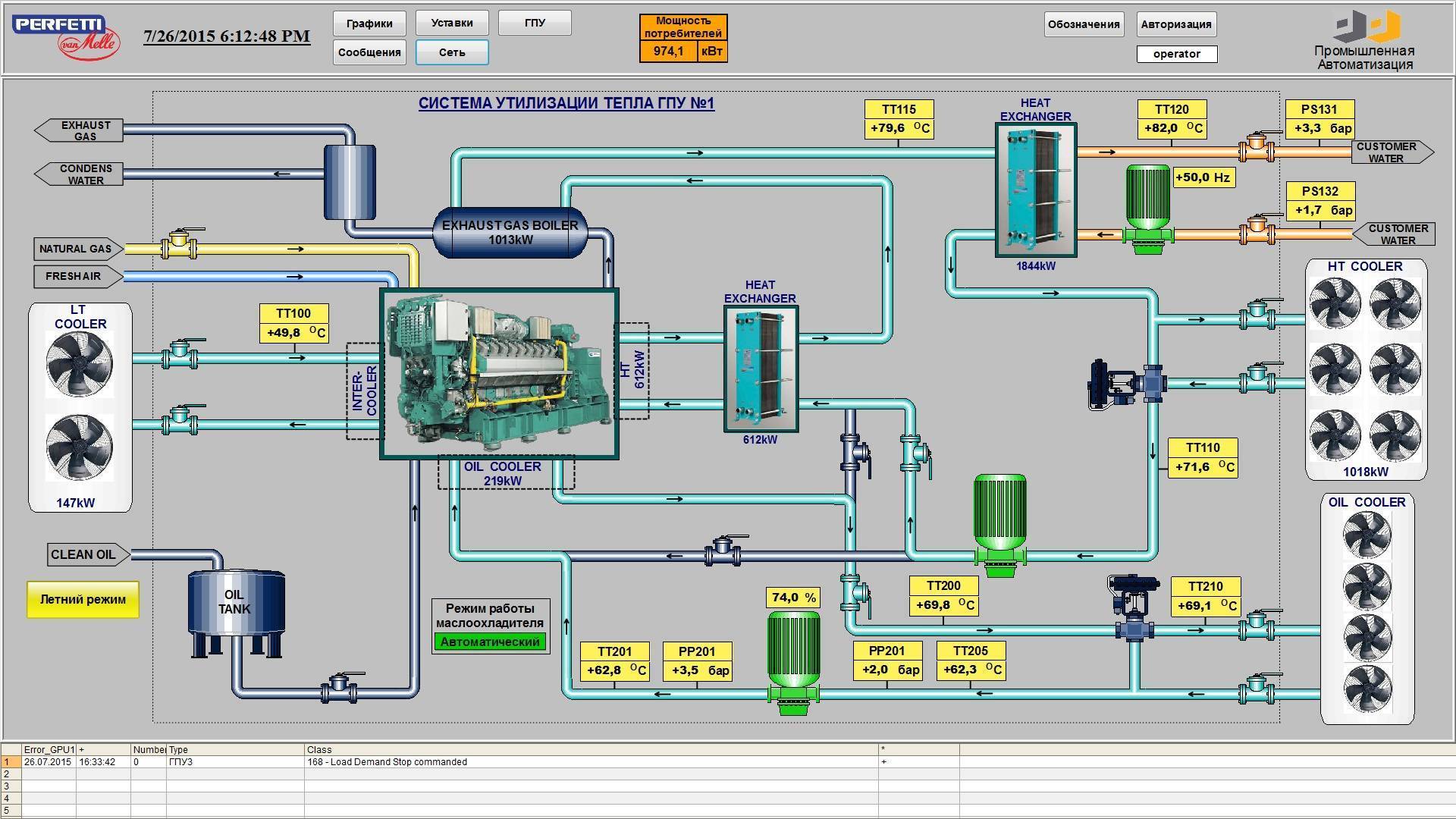

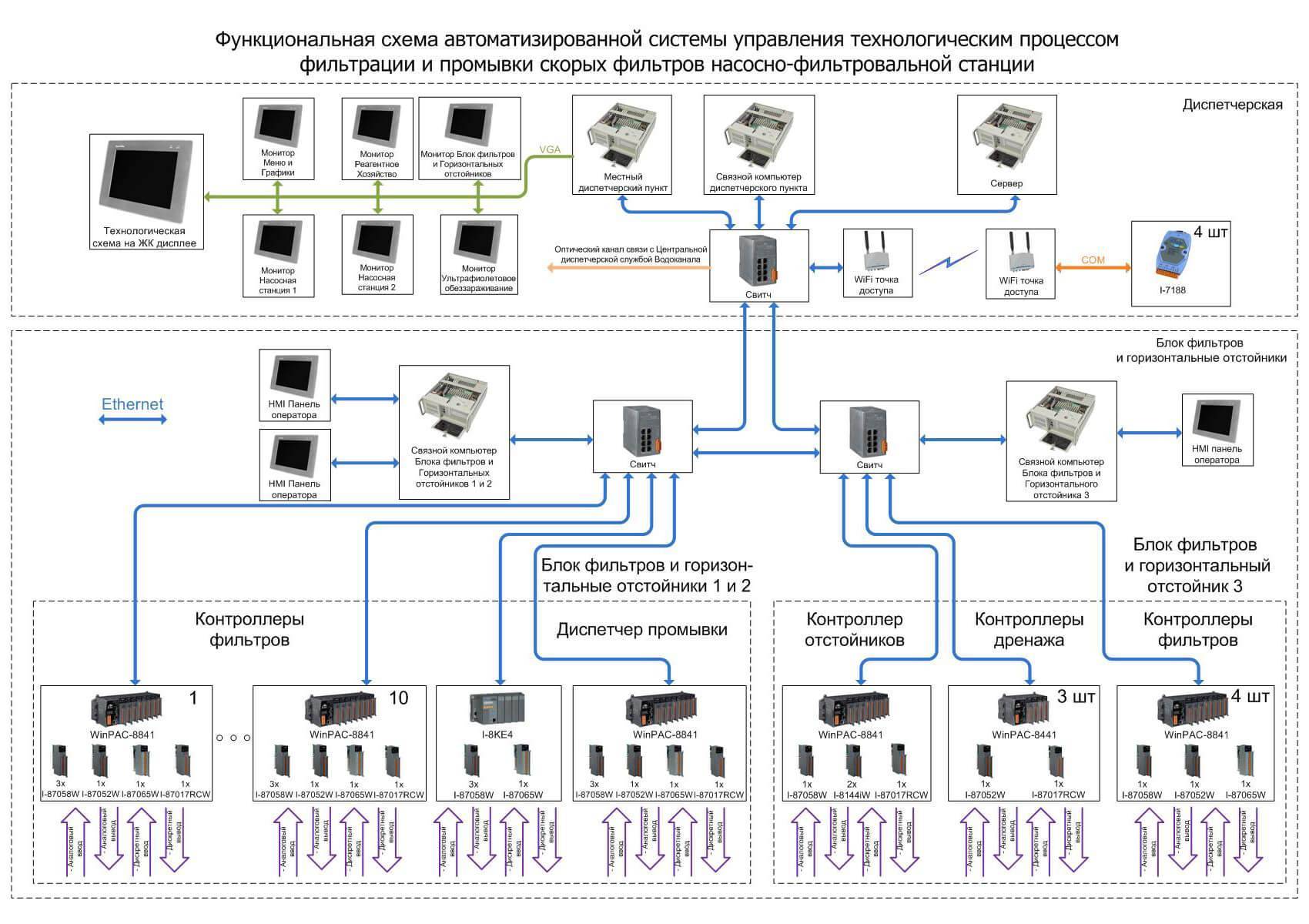

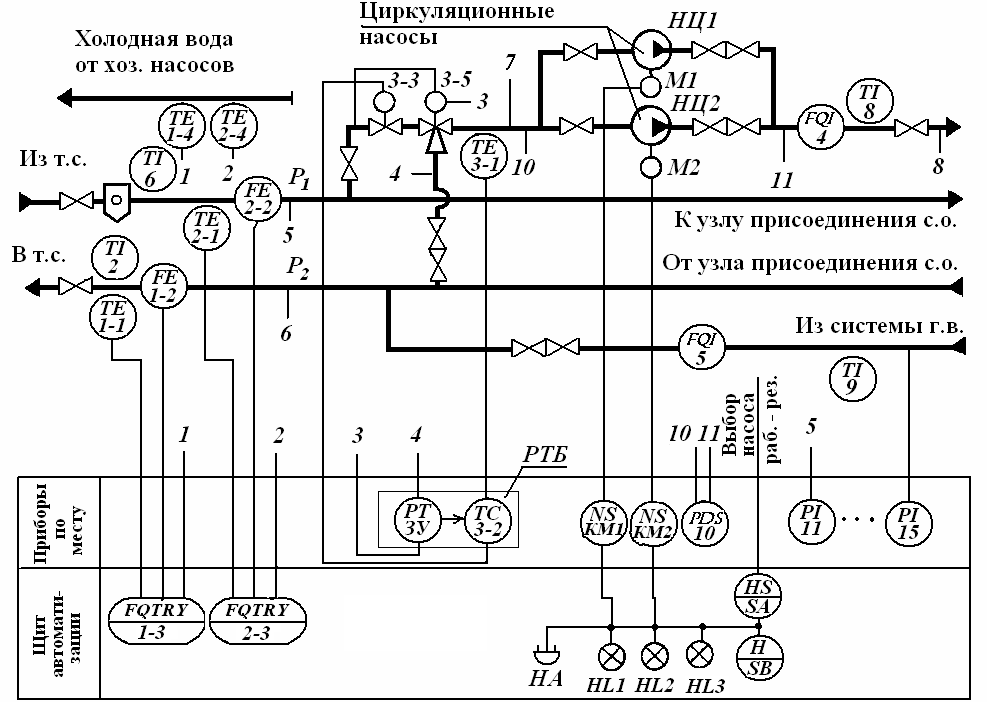

2.5 Функциональная схема технологического объекта

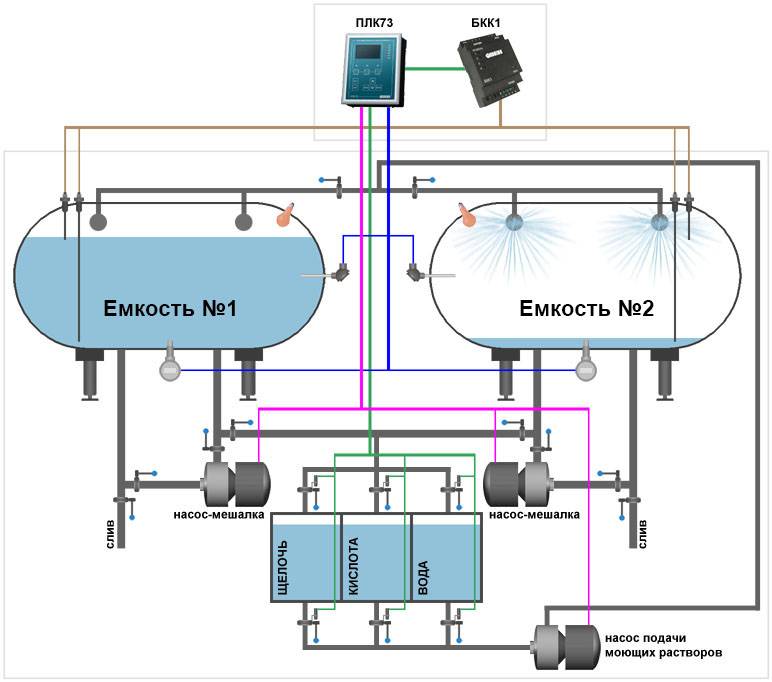

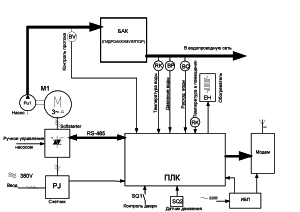

Результатом главы 2 является функциональная схема технологического объекта, отображающая вид датчиков, места расположения датчиков, а также места расположения исполнительных механизмов и пусковых устройств. Функциональная схема приведена на рисунке 7.

Рисунок 7 — Функциональная схема системы

Обоснование мест установки датчиков:

- Датчик NS 2-1 предназначен для управления насосом 1;

- Датчик pH 4-1 предназначен для измерения показателя pH воды в резервуаре 1;

- Датчики LE 4-2 и 4-3 предназначены для индикации уровня воды в резервуаре 1;

- Датчик NS 5-1 предназначен для управления насосом 2;

- Датчик NS 6-1 предназначен для управления насосом 3;

- Датчик LE 7-1 предназначен для индикации уровня воды в резервуаре 2.

3. Разработка алгоритмов функционирования

3.1 Алгоритм функционирования СУ технологического объекта

Рисунок 8 — Общий алгоритм функционирования

3.2 Алгоритм запуска технологического объекта

Рисунок 9 — Алгоритм запуска ТП

3.3 Алгоритм функционирования системы

Рисунок 10 — Алгоритм функционирования системы

3.4 Алгоритм остановки системы

Рисунок 11 — Алгоритм остановки системы

2.2 Подбор необходимых датчиков, исполнительных механизмов и мест их расположения.

Для того чтобы разработать функциональную схему, необходимо сначала

определить какого рода информация будет отображаться на ОС, т.е. нужно

определить места установки датчиков и их характеристики. Также нам необходима

обратная связь с объектом управления, чтобы мы могли оказывать управляющее

воздействие. Для этого необходимо подобрать соответствующие исполнительные

механизмы. Т.к. разрабатываемая схема функциональная, то достаточно будет

определить задачи, решение которых возлагается на тот или иной исполнительный

механизм и место его установки.

Описание технологического объекта, приведенное ранее, позволяет

определить необходимые датчики:

§ уровня воды в резервуаре (датчики устанавливаются в резервуары 1, 2);

§ показателя pH в воде

(устанавливаются в резервуар 1);

Выбор датчиков и исполнительных механизмов:

1) Контролировать необходимое количество воды в емкостях необходимо

датчиками уровня. Для этих целей нам подойдут бесконтактные сигнализаторы

уровня БСУ, которые имеют один входной параметр (уровень), а также малую

погрешность ±1,5 мм.

Выходной сигнал с датчика – дискретный. На функциональной схеме датчики уровня,

согласно ГОСТ 21.404-85 буквенные условные обозначения, будем обозначать

буквами LE.

) Контроль показателя pH

будет производить PH-018 (ЭкоЮнит).

водоснабжение автоматизация контроллер

Рисунок 3 – PH-018

Область применения: мониторинг и контроль pH в промышленных аквариумах,

бассейнах, котлах, в промышленных системах подготовки воды и т.д.

Характеристики:

· Диапазон измерения pH: 0.00 – 14.00

· Встроенный сенсор для автоматической компенсации температуры

(от 0 до 100°C)

· Рабочая среда 0-50°C, влажность не более 95%

· Цена деления 0.01pH

· Погрешность +/- 0.02pH

· Токовый выход (для подключения к компьютеру): 4-20 мА

· Входное сопротивление 10*12 Ом

· Калибровка с помощью калибровочной отвертки (в комплекте)

· Питание: переменный ток 220В, 50Hz

· Размеры 96 x 96 x 160 мм

· Вес 950 г

) В качестве системы очистки воды выбран Nimbus MN800.

Рисунок 4 -Nimbus MN800

Это высокопроизводительная система очистки воды методом обратного осмоса

с возможностью использования накопительного бака различного объема.

Система предназначена для работы в тяжелых условиях с плохим качеством

исходной воды, а также может использоваться для очистки воды с низким давлением

подачи.

Характеристики:

· Производительность: 1900л/сут, 2л/мин;

· Давление, мин – 1атм, макс 12 атм;

· Степень очистки: 96% всех растворенных веществ (вкл. органику

и неорганику);

· Размер мембраны: 2.5″х25″, макс восстановление 33%;

· Колво мембран – 2;

· 10″ Кальцитовый постфильтр для понижения уровня pH

(опция);

· Материал корпуса мембранных отсеков – нерж сталь;

· Насос повышающий давление, 250Вт;

· Размеры: 1050х480х405мм, вес 42кг.

4) На насосы необходимо поставить пусковые устройства, позволяющие

включать и выключать двигатели. Данные устройства работают с аналоговыми

сигналами. Обозначение на функциональной схеме NS.

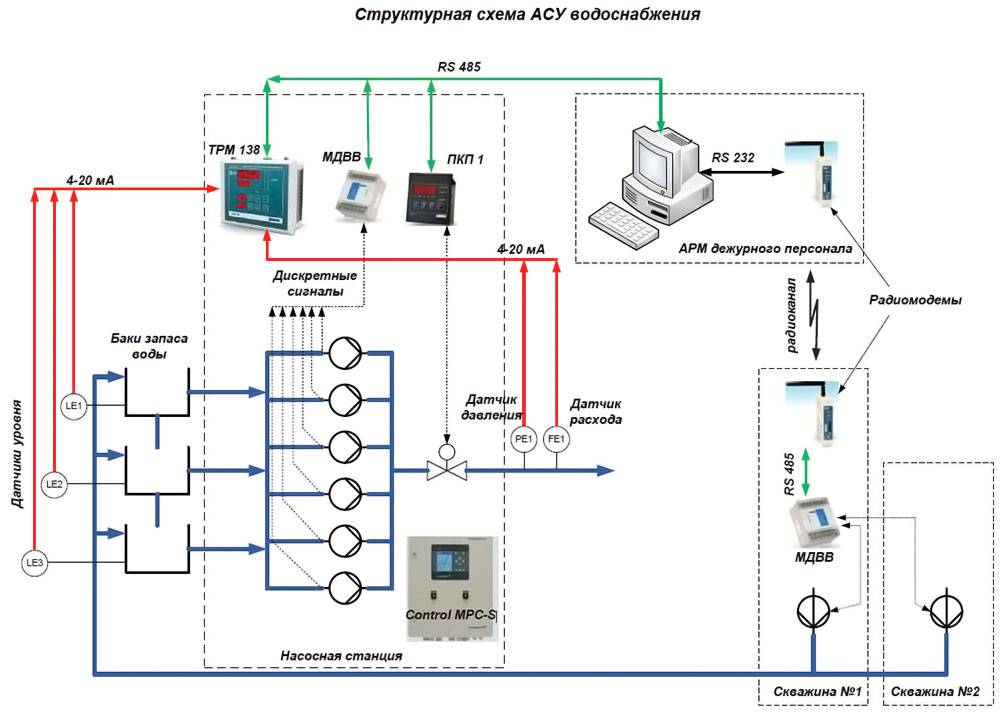

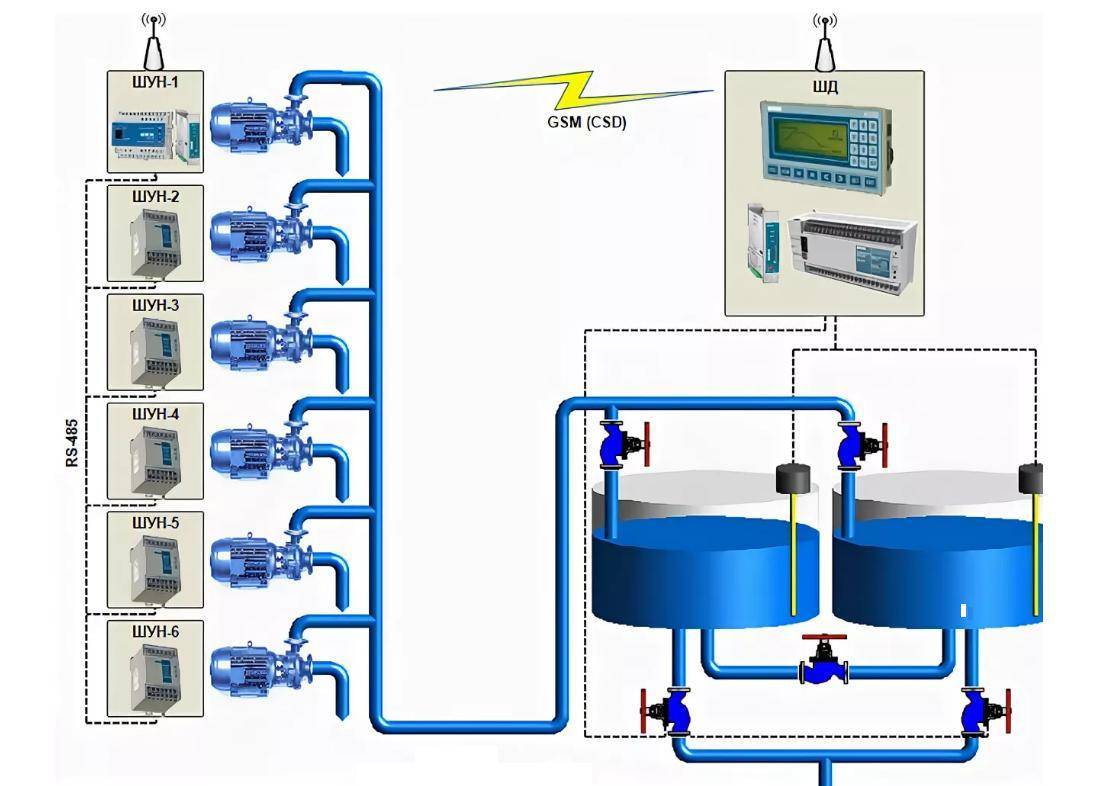

Схема автоматизации артезианских источников

Автоматизация процесса забора воды из глубоких колодцев и подачи воды потребителю должна соответствовать условиям:

- автоматизирован весь процесс от приема воды до доставки ее людям;

- обеспечивается постоянный контроль производства и количества воды в резервуарах, работа оборудования;

- все данные хранятся в базах данных собственника;

- операторы могут изменить параметры насоса в любое время из диспетчерской.

Схема автоматизации водоснабжения

- В диспетчерской монтируется пульт с контроллером и компьютером. Контроллер обменивается данными с компьютером по беспроводной сети через Ethernet.

- Колодцы автоматизированной системы водоснабжения и канализации оборудованы узлами ввода и вывода, датчиками контроля напряжения и давления, счетчиками импульсов и механизмом плавного пуска.

- Водозаборные станции оснащены приточными и отводящими узлами, датчиками тока и давления, счетчиками импульсов. На каждом насосе установлен автоматический выключатель двигателя.

- В резервуаре для воды установлен манометр.

- Для подключения всех источников воды и станций используется витая пара».

схема автоматизации скважины

схема автоматизации скважины

Каждая автоматизированная система водоснабжения и канализации оснащена программой управления. В результате насосы работают без присутствия человека, сохраняя нужное количество воды в резервуарах. Они обеспечивают заданное давление в водопроводных трубах. Схема эффективно работает, когда один насос является ведущим, другой – ведомым. По прошествии определенного периода основной насос меняют, это предотвращает преждевременный износ оборудования. Контроллер автоматической системы водоснабжения считает количество часов работы каждого насоса.

Контроллер анализирует ошибки оборудования: обрыв или короткое замыкание, отсутствие связи с датчиками, скачки напряжения, аварийные пределы. Если датчик выходит из строя, информация об этом поступает на панель управления. В автоматическом режиме контроллер позволяет насосу работать, регулируя расход и расход воды.

Техническая поддержка и сервисное обслуживание

Некоторые компании по производству шкафов управления заявляют, что технического обслуживания не требуется. Это действительно так, однако необходима регулярная проверка блока управления эксплуатирующей организацией. Существует периодичность, установленная производителем, и для правильной работы всех устройств ее необходимо придерживаться в обязательном порядке.

Перед осмотром или заменой каких-либо деталей необходимо отключить напряжение и заблокировать оборудование от повторного включения. Самостоятельно можно проверить надежность соединений. Список потенциальных неисправностей, как и возможные способы их устранения, обычно также указывается производителем.

Шкаф управления скважинным или погружным насосом с частотным преобразователем для применения в производственных котельных, коммунальных службах или частных домах, выполненный на заказ по индивидуальному ТЗ

Например, простейшая неисправность – не загорается лампочка, сигнализирующая о подключении системы к электрическому кабелю. Возможны три причины: отсутствует напряжение в сети, сломался автоматический выключатель или перегорела лампа. Соответственно, решением проблемы будет подача напряжения, замена выключателя или лампы.

Если возникла неисправность, которую самостоятельно не устранить, необходимо обратиться к специалистам в сервисный центр.