Заклепочник ручной: устройство инструмента, принцип работы, правила использования

Заклепочник можно назвать мастером сращивания различных заготовок. Для использования в домашнем хозяйстве подойдет именно ручной инструмент. В статье можно ознакомиться с тем, как работает устройство и как им правильно пользоваться.

По какому принципу работает заклепочник ручной

Клепание всегда было сложным и трудоемким процессом с массой недостатков и различных нюансов. Не всегда можно было во время работы подступиться к обеим сторонам сращиваемых деталей, да и физическую нагрузку нужно было прикладывать немалую. О выполнении процесса в домашних условиях не было и речи.

После того как появился заклепочник ручной, имеющий компактные размеры, стало возможным надежное соединение деталей без особых физических нагрузок. Помимо этого, в устройстве инструмента нет ничего сложного и разобраться с принципом его работы может любой желающий.

Единственная манипуляция, которую потребуется выполнить мастеру – проделывание отверстия для входа клепки. После этого она очень быстро закрепляется инструментом. С помощью заклепочника крепят большинство известных кровельных материалов (например профилированный лист), а также производят фиксацию уголков, труб и т.д.

Соединения, выполненные с помощью заклепок очень надежны. Они отличаются высокой виброустойчивостью. В отличии от сварки такой крепеж никогда не лопнет внезапно. Если сравнивать заклепку с винтовым соединением, то она намного выигрывает в цене. Ведь по сути – это просто небольшой кусок мягкой проволоки.

Как устроен заклепочник ручной

Состоит заклепочник из следующих деталей:

Головки, которая надевается на сердечник заклепки. Корпуса, являющегося станиной для упора и нижней рукояткой одновременно. Верхней рукоятки. Эта часть инструмента опирается на корпус при помощи оси и выполняет функцию силового рычага. Рабочая втулка после сжатия рукояток сжимает цанговые кулачки. В результате их совместной работы стержень заклепки крепко фиксируется. Далее, с помощью тех же цанговых кулачков, стержень вытягивается из втулки. Образуется расклепанное кольцо. В то время как мастер разжимает рукоятки, конусная втулка разжимает цанговый механизм и он переходит в исходное положение. Упором для пружины является крышка. При необходимости осмотра кулачков заклепочник разбирают и ее снимают. В корпусе есть место для сменных головок. Их подбирают в зависимости от диаметра заклепки.

Если рассматривать в общем, то заклепочник представляет собой пистолет, оснащенный двумя механизмами:

пружинным; рычажным.

Каждый заклепочник имеет несколько насадок разного диаметра. Это позволяет пускать в дело элементы крепежа разной длины.

Как правильно работать с заклепочником и как подобрать расходные материалы

Работают с заклепочником так:

Детали, которые требуют соединения, прикладывают друг к другу и надежно (иногда с помощью магнита) фиксируют. Проделывают отверстие. Его диаметр должен быть на пару мм больше размеров заклепки. В получившееся отверстие вставляют расходник. На заклепочник накручивают головку, по диаметру соответствующую стержню. Насаживают инструмент до самого бортика и сжимают рукоятки. Если с первого раза стержень не оторвался, сжатие повторяют. Иногда требуется сделать несколько подходов.

Внимание! Получившаяся заклепка не герметична. Для образования непроницаемого соединения дополнительно используют силикон, герметик, шпатлевку и т.д. Металл для втулки заклепок подбирают в зависимости от того, из какого материала изготовлены нуждающиеся в крепеже детали

Обычно это мягкие виды: медь или алюминий. Они легко деформируются и не подвергаются коррозии. Вытяжной стержень изготавливают из стали

Металл для втулки заклепок подбирают в зависимости от того, из какого материала изготовлены нуждающиеся в крепеже детали. Обычно это мягкие виды: медь или алюминий. Они легко деформируются и не подвергаются коррозии. Вытяжной стержень изготавливают из стали.

Работа с заклепочником

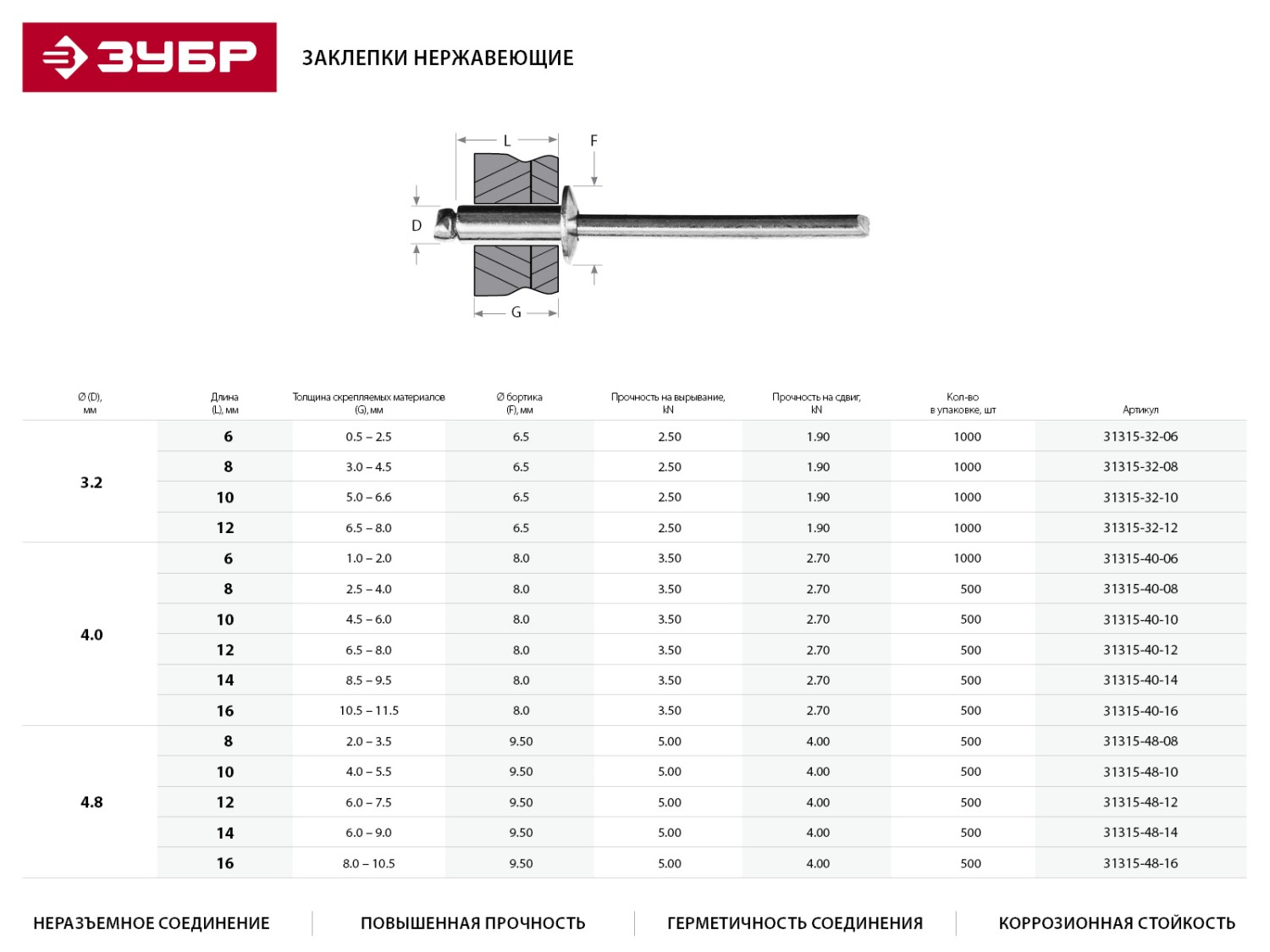

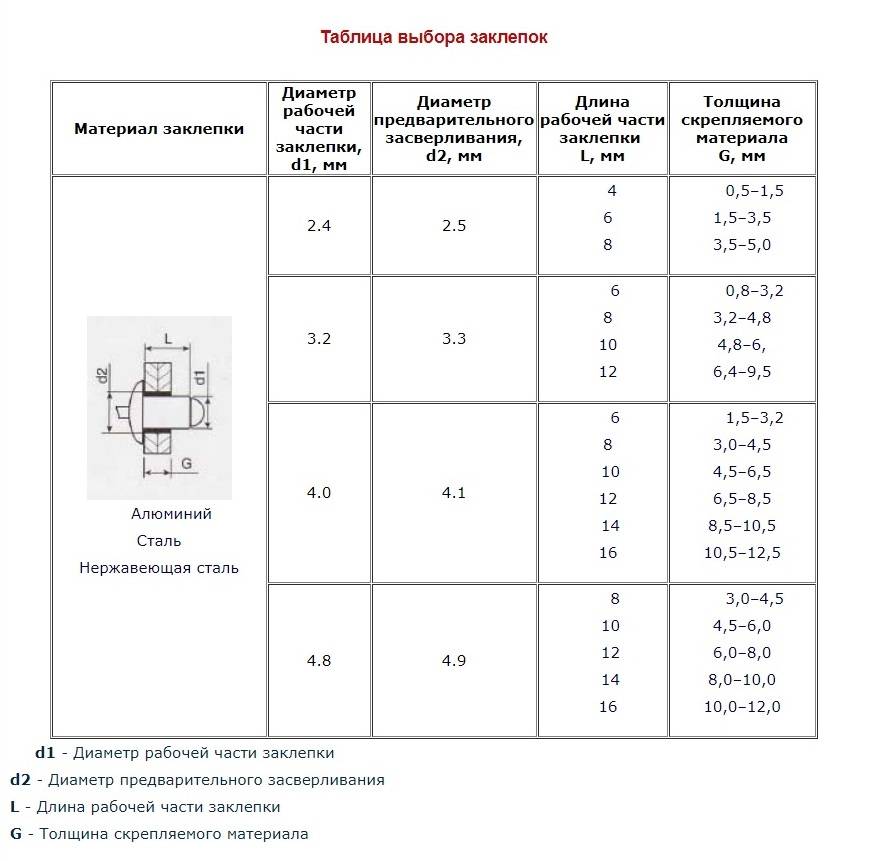

Размер клепок для инструмента должен соответствовать толщине материала. Для прочности подбирают минимально возможный диаметр. К тому же, выбирая в магазине заклепочник, обязательно проверяют соответствие набора головок диаметру клепок.

Слишком длинное тело заклепки снижает прочность соединения. Опытным путем доказано, что лучше всего подходит длина на 1-1,5 см больше диаметра. Так заклепочник выполняет прочное и красивое соединение. Общая же длина тела заклепки может быть абсолютно разной. Ведь иногда нужно соединить достаточно толстые заготовки. Размеры сердечника особо не влияют на процесс. Главное здесь – его совместимость с головками.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Ручной заклепочник — что за инструмент, как им работать.

Ручной заклепочник — инструмент, предназначенный для скрепления листовых материалов. Чаще всего заклепками скрепляют листы металла толщиной до 3мм, однако можно прикрепить лист металла к профилю или уголку. Заклепочник у нас вытяжной, принцип его действия немного другой, нежели клепание обычными заклепками и молотком. В этой статье мы рассмотрим основные виды ручного инструмента для клепания, как подобрать заклепки и как пользоваться данным устройством.

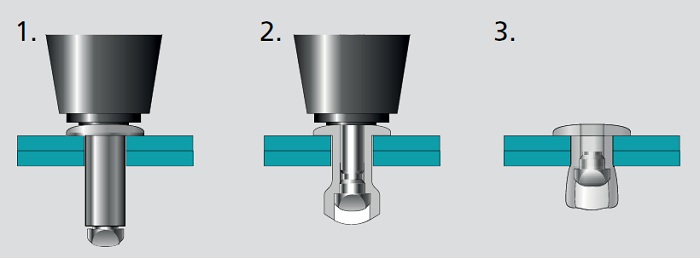

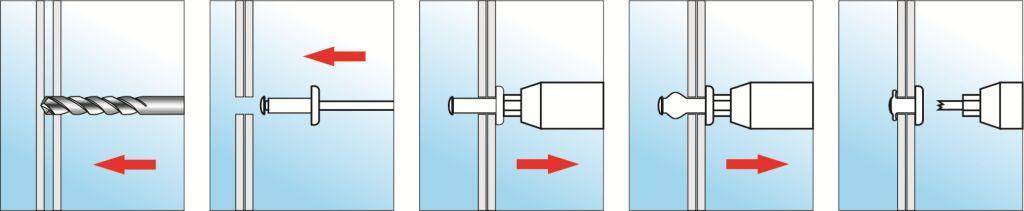

Как работать вытяжным заклепочником

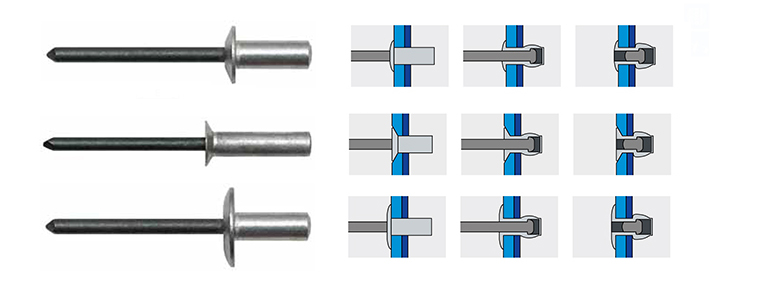

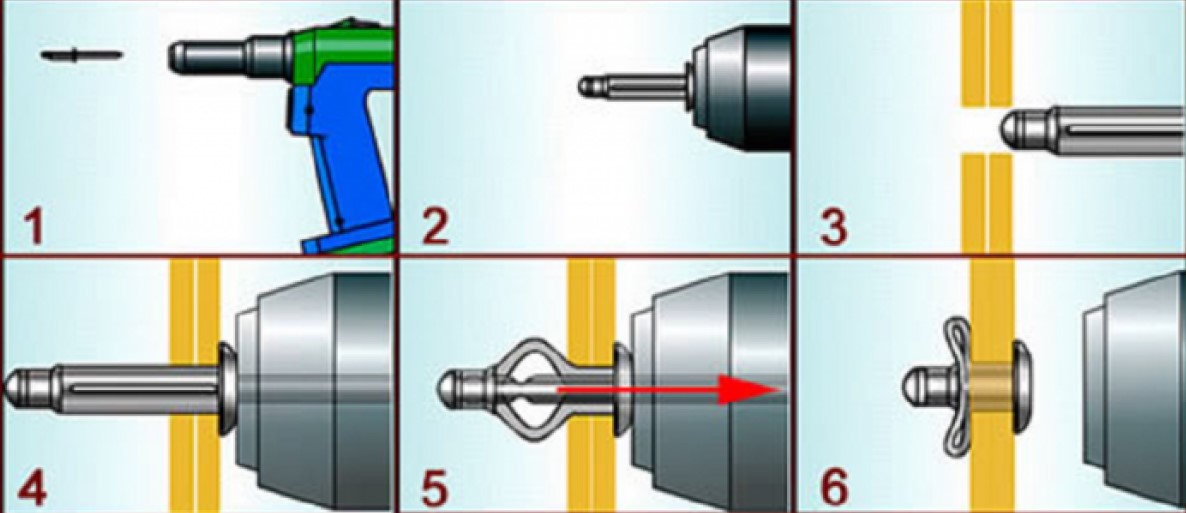

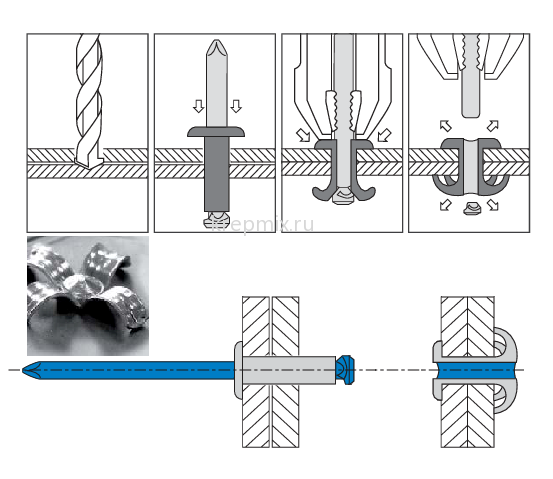

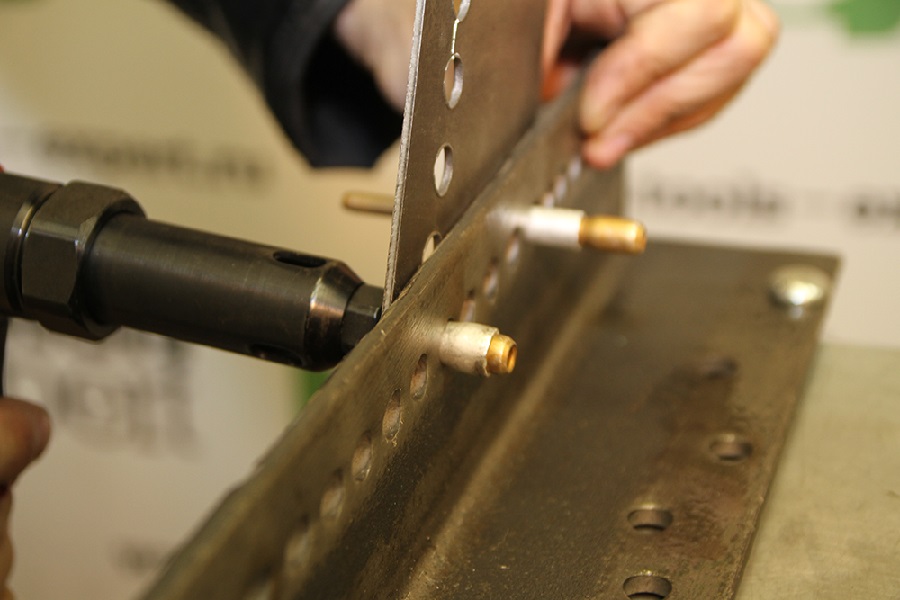

Прежде всего необходимо просверлить отверстие через оба скрепляемых листа, насквозь. Диаметр отверстия должен быть по диаметру заклепок. Затем «заряжаем» заклепку и вставляем ее сквозь оба листа и начинаем сжимать рукоятку(понадобится не один сжим). Заклепка начинает сплющиваться, когда шарик полностью втягивается в заклепку — хвост заклепки откусывается. В результате мы имеем заклепанные с двух сторон 2 листа металла. На фото ниже можно посмотреть инструкцию в картинках.

Видео — как правильно клепать

Сняли с напарником для вас видео, как пользоваться заклепочником. Надеюсь, оно вам поможет понять, как и что делать.

Какие бывают заклепочники:

Обычная недорогая модель

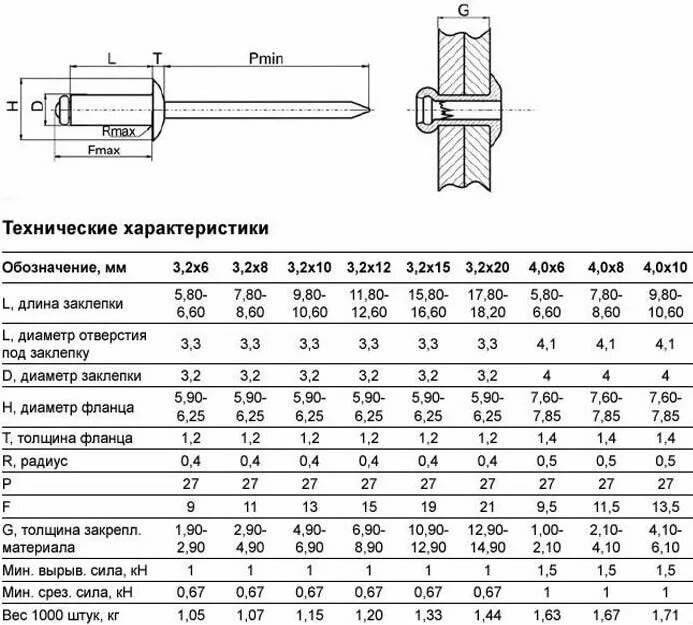

Взять к примеру, самый дешевый вариант от фирмы Stayer — самое первое фото. Его стоимость 300 рублей. Он поддерживает все диаметры заклепок(2.4 мм, 3.2, 4 и 4.8 мм), так что вы сможете подобрать диаметр заклепок наиболее подходящий для скрепляемых материалов.

Для примера, тонкие заклепки диаметром 2.4 мм предназначены для скрепления листового материала общей толщиной до 5 мм. Конечно, есть еще такой параметр вытяжных заклепок, как длина. Чем длиннее заклепка — тем более толстый материал можно скрепить.

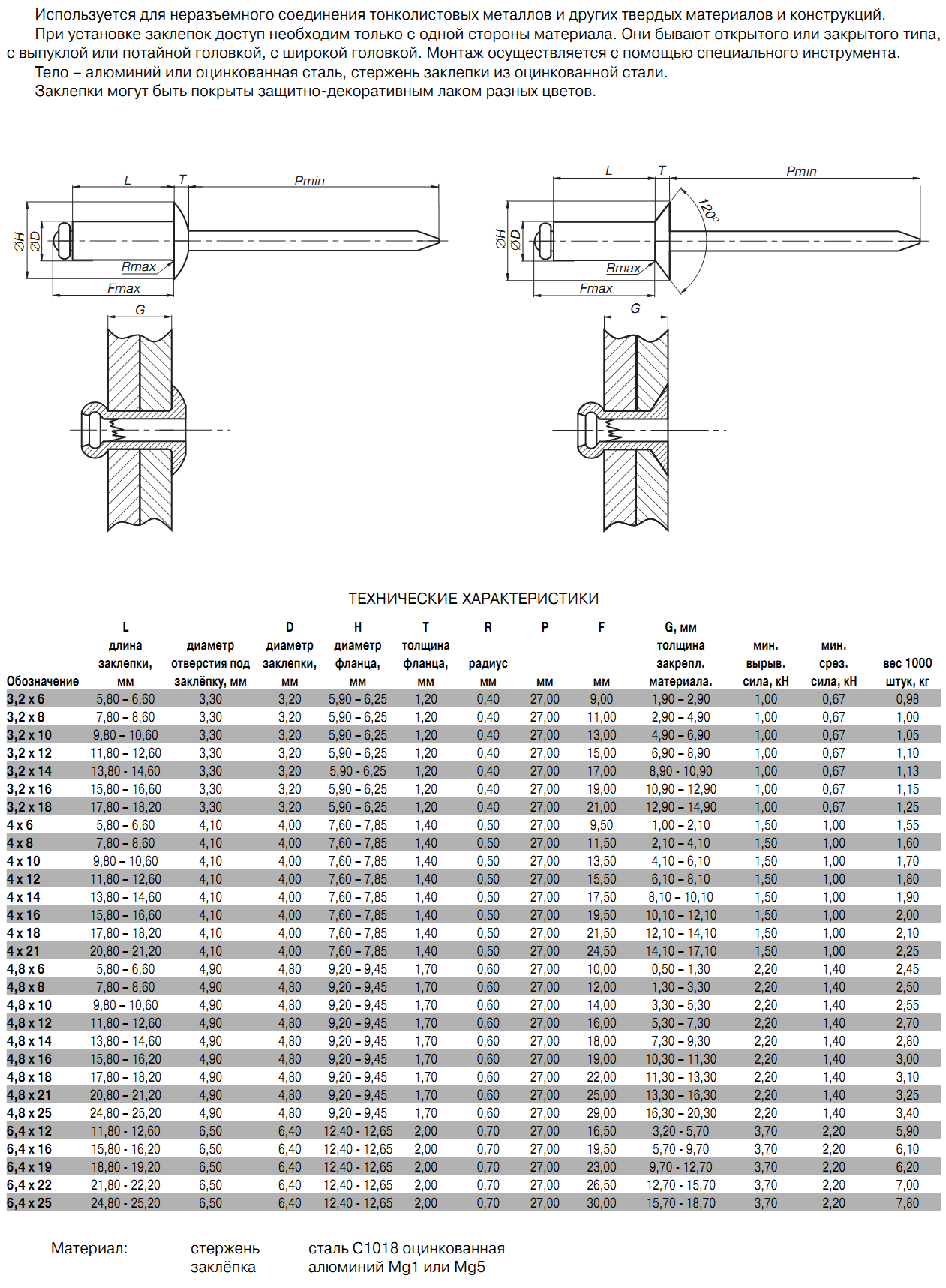

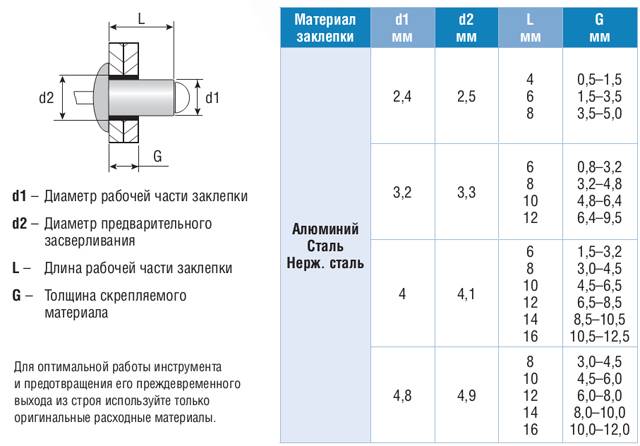

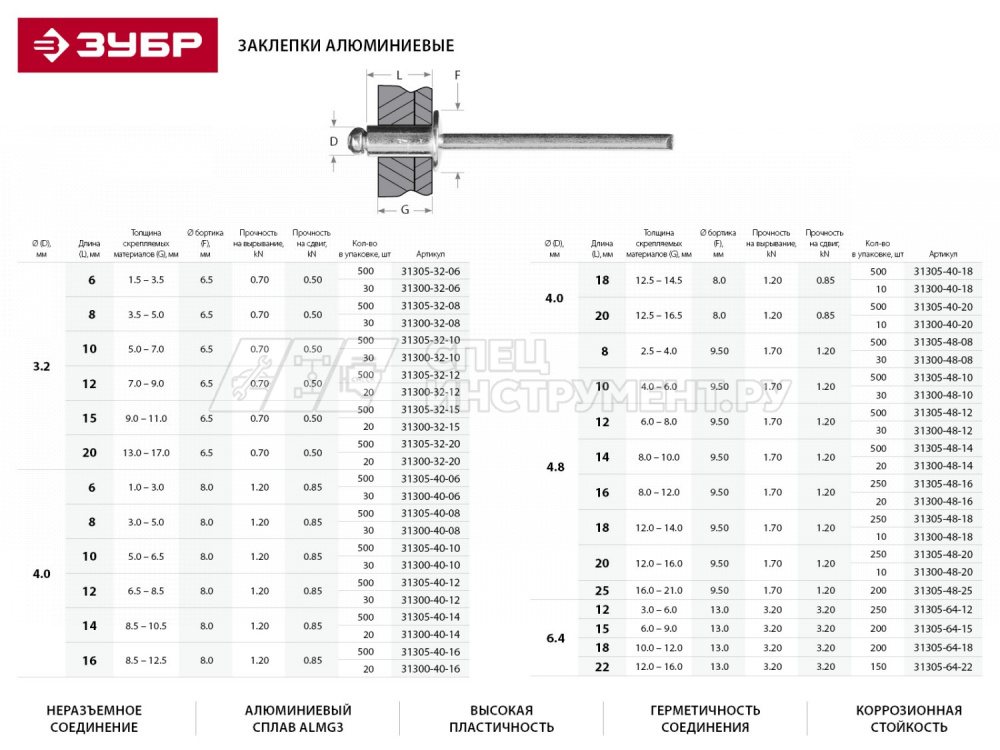

Предлагаю вашему вниманию таблицу соотношения размера заклепок и толщины материала.

Заклепочники с поворотной «головой»

Усиленные модели (двуручные)

Для людей, кто работает заклепочником постоянно, выпускают силовые варианты.

Отличаются от обычных тем, что сжимают его двумя руками, соответственно значительно экономятся силы. Представьте, что вам нужно заклепать 500 заклепок. Обычным заклепочником такой объем работ выполнить будет трудновато, а усиленным можно все склепать гораздо быстрее и без напряга. Как выглядит усиленный — на фото ниже.

Профессиональные модели с увеличенным сроком службы

Помимо бытовых моделей, для домашних работ, в продаже есть и профессиональные. Отличаются от бытовых более качественным исполнением и повышенным сроком службы. Для примера — модель фирмы kraftool. Обычная, неповоротная модель, однако стоит заметно дороже. На фото ниже заклепочник Крафтул — цена 400 рублей.

У всех заклепочников в комплекте идет 4 сменных насадки-штуцера для разных диаметров заклепок. Меняются они с помощью специального ключа, который также идет в комплекте.

Заклепки как правило, продаются небольшими упаковками, по 50 штук. Заклепки различаются по диаметру и длине, чем толще и длиннее заклепка — тем дороже стоит упаковка. Для примера:

- 3.2*6 мм — цена 26 рублей

- 4*12 — стоимость 35 рублей

- 4.8*16 — 50 рублей

При покупке расходников не забывайте, что заклепки нужны для заклепочника, вытяжные. А то в магазинах продаются и обычные, которые клепаются молотком. Еще на заметку: Шикарная отвертка для подарков и для работы. Крафтул — фирма проверенная.

Материал изготовления

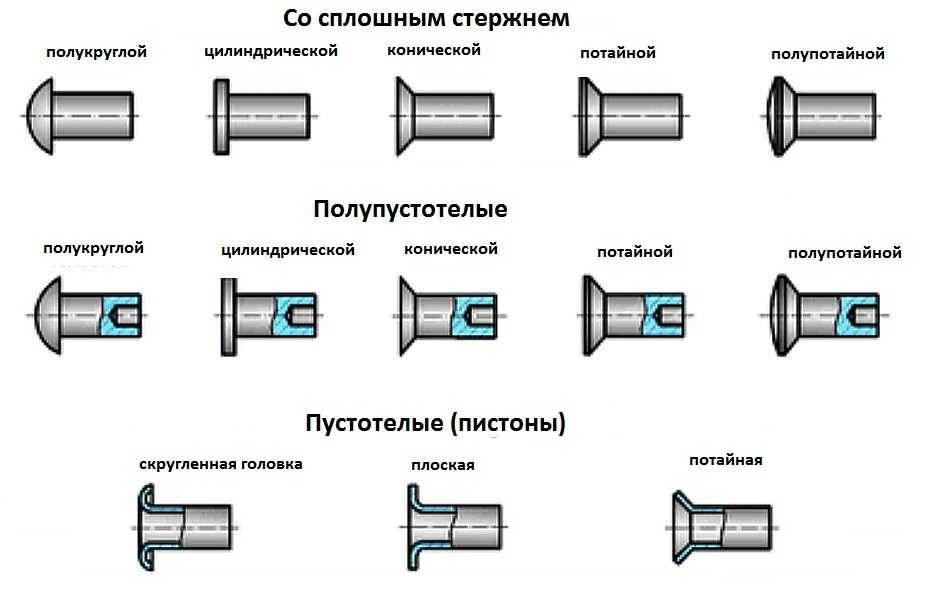

Заклепки под молоток могут быть изготовлены из различных материалов. К рассмотрению – самые популярные разновидности.

Алюминиевые

Данный вид строительных деталей также часто называют вытяжным. Их изготовление регламентируется несколькими отечественными стандартами:

- с потайной головкой – ГОСТ 10300-80;

- с полукруглой – ГОСТ 10299-80;

- с плоской – ГОСТ 10303-80;

- полупустотелые – ГОСТ 12641-80.

Размерная сетка довольно разнообразна: диаметр – от 1 до 10 миллиметров, длина – от 5 до 45 миллиметров. Причем данные показатели могут разниться в зависимости от вида заклепок (под молоток, вытяжные, резьбовые).

Стальные

Особое место среди всех заклепок под молоток занимают детали из нержавеющей стали. Производство данных элементов осуществляется не только в России, но и за рубежом.

Чаще всего стальные заклепки производятся без какого-либо дополнительного покрытия, а их размеры могут различаться.

Так, например, диаметр шляпки может быть от 1,8 до 55 мм, высота шляпки – от 0,6 до 24 мм, высотка всего элемента – от 2 до 180 мм.

В связи с такими разнообразными показателями данные детали могут использоваться для соединения листов, изготовленных из металла, для закрепления фасадных пластин к подконструкциям, а также для соединения металлических конструкций с деталями из других материалов.

Медные

Строительные детали, изготовленные из данного материала, характеризуются несколькими отличительными чертами:

- в связи с антимагнитными свойствами они широко применяются в радиопромышленности;

- благодаря тому, что медь не ржавеет, заклепки, изготовленные из нее, востребованы практически во всех сферах (особенно в тех случаях, когда материалы, скрепляемые с помощью них, часто соприкасаются с водой и воздухом);

- медные элементы применяются для сборки аппаратов и инструментов для химической промышленности, так как являются довольно устойчивыми к действию различных веществ, изготовленных искусственным путем.

Латунные

Латунные детали являются довольно пластичными, но в то же время прочными. А благодаря своему внешнему виду они могут выполнять не только свои прямые функции, но и служить декоративным или оформительским элементом. Чаще всего такие элементы используют в промышленной и приборостроительной сферах.

Длина латунных заклепок достигает 4–70 мм, а диаметр – 2–8 мм.

Для того чтобы правильно подобрать обжимку (оправку) для латунных деталей с полукруглой головкой, следует выбирать такие обжимки, у которых:

- долгий срок службы;

- равномерная закалка;

- рабочие концы отполированы;

- ударные головки индуктивно отожжены.

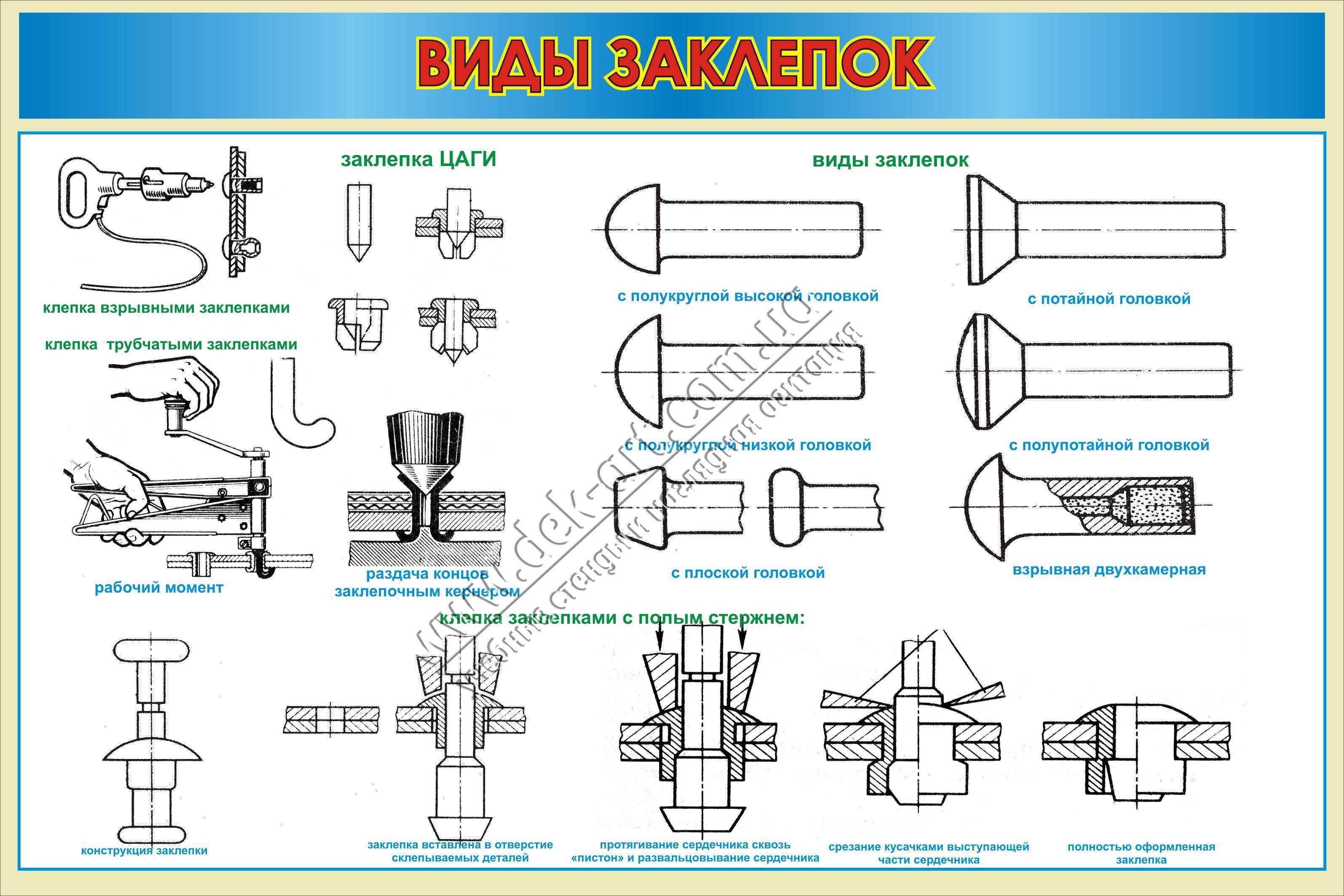

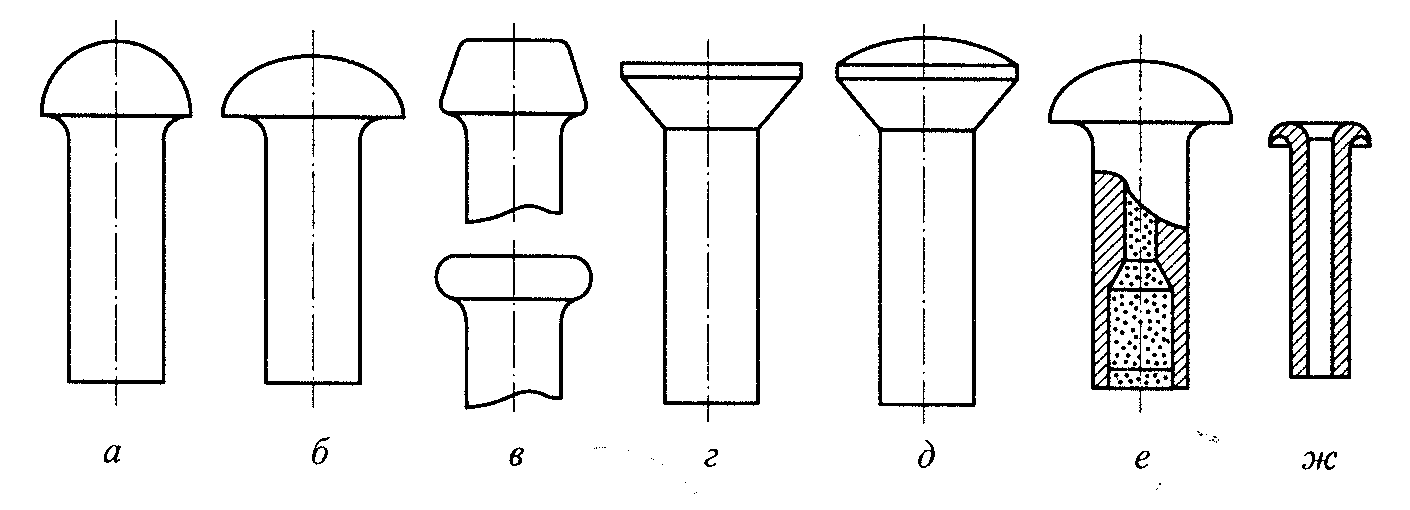

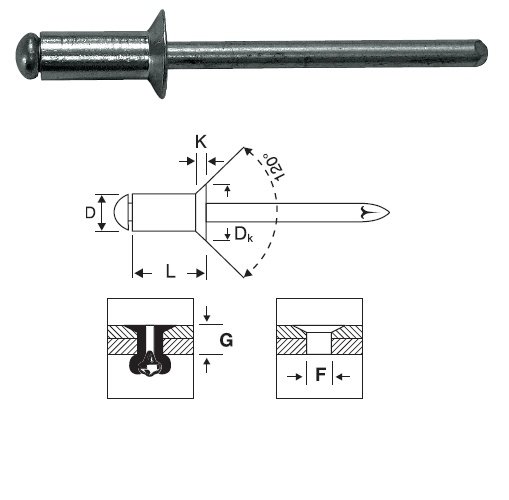

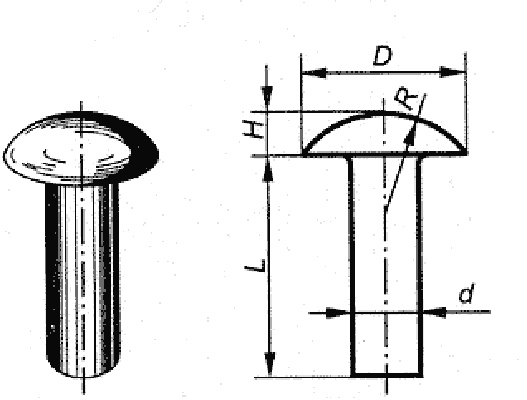

— это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции клепки

на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 5.14). Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов — подготовительного и собственно клепки.

Подготовительный процесс клепки

включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000… 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Правила применения приспособления

Для того чтобы применение этого устройства было наиболее удобным, нужно качественно подготовить все заготовки. Они аккуратно прикладываются друг к другу и размечаются. Далее надеваются средства для защиты рук и глаз, делается сквозное отверстие, превышающее размер клепки на несколько миллиметров. Эти операции необходимо выполнять плавно и очень аккуратно.

Для того чтобы применение этого устройства было наиболее удобным, нужно качественно подготовить все заготовки. Они аккуратно прикладываются друг к другу и размечаются. Далее надеваются средства для защиты рук и глаз, делается сквозное отверстие, превышающее размер клепки на несколько миллиметров. Эти операции необходимо выполнять плавно и очень аккуратно.

Когда нужно скрыть место клепки, то стоит выполнить развальцевание. Крепежный материал вставляется в заклепочник, а шляпка размещается в заранее сделанном отверстии. Затем нужно надеть рабочую головку инструмента и приложить усилие к ручкам устройства. После этих манипуляций заготовки будут качественно скреплены друг с другом.

Качественная эксплуатация приспособления предполагает выполнение таких правил:

- Нужно хорошо подбирать тип крепежных материалов, иначе соединение будет хлипким и ненадежным. Когда заклепка неправильно выбрана, инструмент неспособен ее зафиксировать за одно сжатие рукояток.

- Для монтажа клепки головку аппарата нужно сначала немного прижать, а потом надавить на рукоятку.

- Для производства клепок применяются разные виды материалов, к примеру, алюминий и нержавеющая сталь. Для того чтобы соединение было качественным, стоит выбирать крепеж в соответствии с материалом заготовок.

- При работе с клепальником необходимо применять защитные средства для глаз и рук.

- Стоит заранее внимательно прочитать заводскую инструкцию. Это поможет не допустить самых распространенных ошибок.

- Необходимо хорошо осмотреть устройство. Если обнаружена поломка любого узла, то нужно обратиться в специализированную мастерскую, которая занимается ремонтом подобных приспособлений.

Из-за стремительного развития современных технологий расклепать разрез заготовок стало очень просто. Эта работа не займет много времени и сил благодаря применению ручного заклепочника, который прост в использовании и упрощает фиксацию заготовок из металла.

Как выбрать заклепочник: производители и цены

При выборе конкретной модели многие опираются на цены. Вот только разброс очень большой — есть очень дешевые и, практически один в один по внешнему виду, но в разы дороже. Даже в десятки раз дороже. Сразу стоит сказать, что даже для разовых работ, покупать совсем дешевый заклепочник — слишком рисковать. Он может совсем не работать или работать через пень-колоду.

Если вы хотите только заклепать забор, например, даже в этом случае вам придется установить не одну сотню заклепок. Если придется разбирать инструмент после каждых 2-3 заклепок, вам это точно не понравится

Чтобы выбрать заклепочник, который работает нормально, обращайте внимание на средний ценовой диапазон

Stanley MR 99. Stanley — старейшая американская компания. NOBUS. Недорогой инструмент, надежно работает. Gesipa. Известная фирма, но не все ее хвалят. Однозначно есть более дешевые, работающие, как минимум, не хуже. YATO справляется со стальными заклепками лучше, чем китайские с алюминиевыми. Чтобы можно было оценить разброс цен NWS — немецкая контора. Качество инструмента на высоте. Topex. В некоторых моделях понравилась возможность переставлять «носик» на 90 градусов. Удобно, если приходится работать в труднодоступных местах. KRAFTOOL. Весь инструмент хорош и клепальники тоже.

Если вы предполагаете использовать заклепочник в профессиональной деятельности, выбирать надо подороже. Фирму — по своему усмотрению, но из категории профессиональных или полупрофессиональных моделей. Возможно, они не отличаются конструктивно, но имеют больший ресурс, срок службы. То есть, сделаны более надежно и качественно. И этим объясняется разница в цене — использованы более дорогие/качественные материалы.

- http://okarkase.ru/instrument/zaklepochnik-ruchnoj-kakoj-vybrat-i-kak-im-polzovatsya.html

- http://obinstrumente.ru/ruchnoj-instrument/zaklepochnik-ruchnoj.html

- https://instrument.guru/ruchnoj/kak-pravilno-polzovatsya-zaklepochnikom.html

- http://obustroen.ru/instrumenty-i-oborudovanie/ruchnoy-istrument/slesarno-montaghnyy/klepalnik-ruchnoj.html

- https://derevyannie-doma.com/materialy/ruchnoy-zaklepochnik-kakoy-luchshe-i-kak-vybrat.html

- https://stroychik.ru/tools/zaklepochnik

§ 5. Процесс ручной клепки

Независимо от применяемых инструментов и приспособлений склепываемые детали располагают таким образом, чтобы закладные головки заклепок находились сверху. Это позволяет вставлять заклепки предварительно.

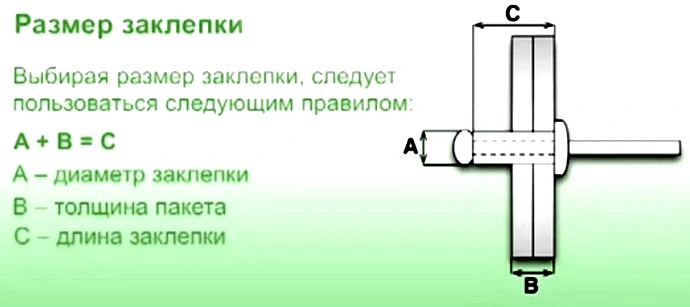

Необходимое количество, диаметр и длину заклепок определяют расчетным путем. Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головки. Длина части стержня заклепки для образования замыкающей потайной головки должна быть 0,8—1,2, а для замыкающей полукруглой 1,2—1,5 диаметра заклепки.

Расстояние от центра заклепки до края склепываемых листов должно быть не менее 2,5 мм.

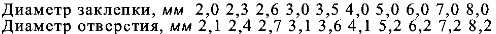

В зависимости от диаметра заклепки отверстия сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки. Диаметры отверстий в зависимости от диаметра заклепок:

Различают два вида клепки: с двухсторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головкам, и с односторонним подходом, когда доступ к замыкающей головке невозможен.

В связи с этим различают два метода клепки: открытый, или прямой, и закрытый, или обратный.

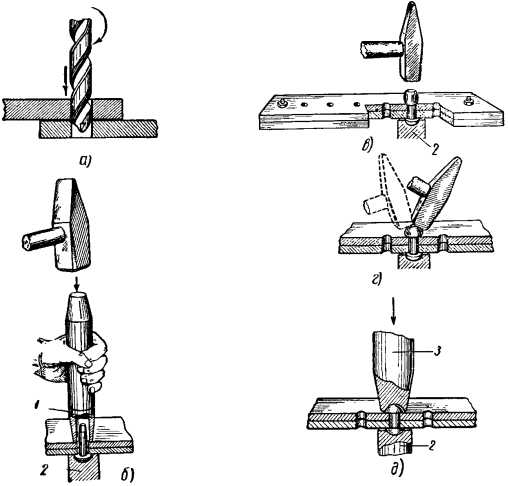

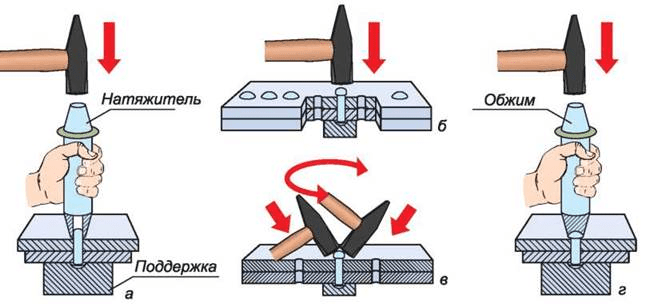

Прямой метод клепки начинается со сверления отверстия под заклепку (рис. 204, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2. Склепываемые листы осаживают (уплотняют) при помощи натяжки 1 (рис. 204, б), которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотка по вершине натяжки осаживают листы и таким образом устраняют зазор между ними.

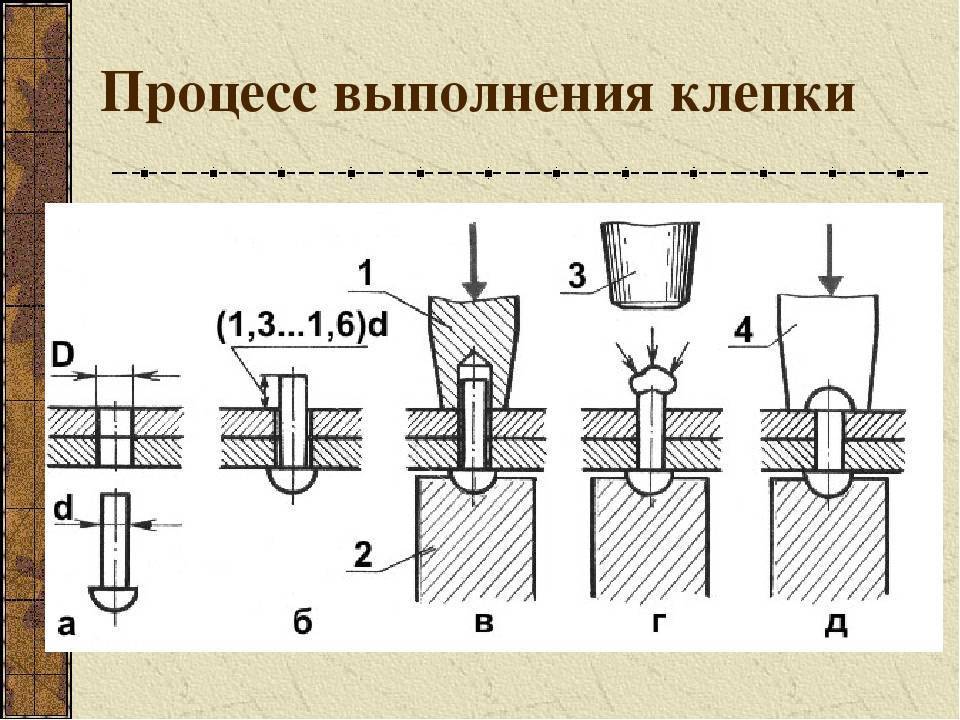

Рис. 204. Процесс клепки:

а — сверление отверстия, б — осаживание склепываемых листов прн помощи натяжки, в — осаживание стержня заклепки, г — придание формы замыкающей головке при помощи молотка, д — окончательное оформление замыкающей головки при помощи обжимкн; 1 — натяжка, 2 — поддержка, 3 — обжимка

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньтему числу ударов. Поэтому сначала несколькими ударами молотка осаживают стержень (рис. 204, в), затем боковыми ударами молотка придают полученной головке необходимую форму (рис. 204, г), после чего обжимкой окончательно оформляют замыкающую головку (рис. 204, д).

При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку. Молотком ударяют точно по оси заклепки.

Во избежание образования неровностей клепку выполняют не подряд, а через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.

Обратный метод клепки применяют при затрудненном доступе к замыкающей головке. При работе по этому методу стержень заклепки вводят сверху, поддержку ставят под стержень. Молотком ударяют по закладной головке, формируя при помощи поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому.

Клепку по обратному методу выполняют также взрывными и трубчатыми заклепками (особые виды клепки).

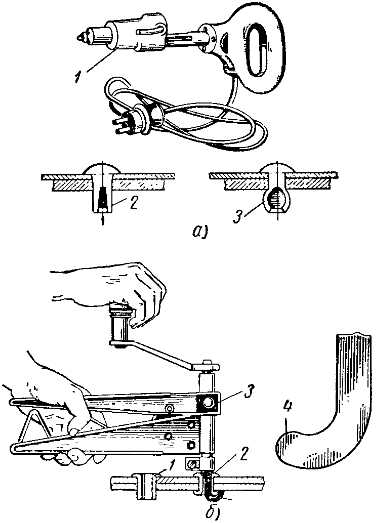

Клепка взрывными заклепками за ключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом.

Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя (рис. 205, а). В течение 2—3 сек заклепка нагревается, и при температуре 130—160° С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.

Рис. 205. Особые виды клепки:

а — взрывными заклепками: 1 — электрический нагреватель, 2 — заклепка до взрыва, 3 — заклепка после взрыва; б — трубчатыми заклепками: 1 — заклепка до развальцовки, 2 — заклепка после развальцовки, 3 — пистоница, 4 — крючок для формирования нижней головки заклепки

Клепка трубчатыми заклепками заключается в том, что в отверстие устанавливают заклепку с полым стержнем (пистоном), затем специальным инструмеитом-пистонницей (рис. 205, б) заклепку осаживают, подтягивают склепываемые детали друг к другу и расклепывают. Качество расклепывания (развальцовки) свободного конца стержня для образования замыкающей головки зависит от конструкции, формы и размеров крючка пистонницы, который подбирается по размерам закладной головки, а также от силы нажима.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

К сведению!

Размеры, выбранные в соответствии с ГОСТ 10299 80, обеспечивают максимальную прочность соединения.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Название сайта!

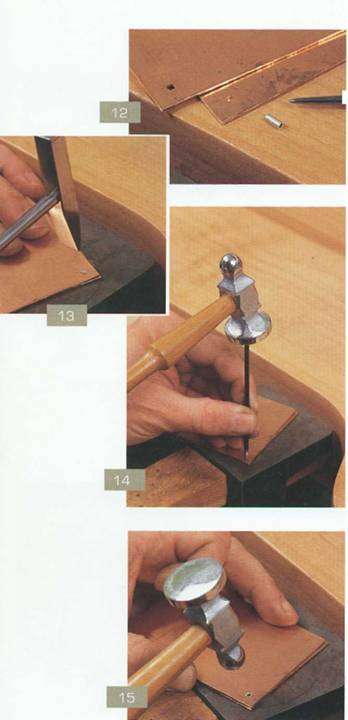

Для клепки с использованием трубки: вставьте расширитель в один кончик трубки. Молотком для чеканки слегка ударьте по расширителю. Переверните скрепленные детали, вставьте расширитель в другой кончик трубки и снова слегка ударьте по нему молотком. Повторяйте всю последовательность действий, как и при проволочной клепке, пока не увидите, что трубку уже нельзя вынуть из отверстий

Затем осторожно ударьте несколько раз прямо по трубке круглым бойком молотка для чеканки. Заклепка готова!

Соединительные кольца, изготовленные из проволоки, скрепляют отдельные элементы украшения

Одновременно они становятся частью дизайна, как, например, в браслете Игра красок. В ожерелье Колокольчики блестящие медные соединительные кольца, помимо своей функциональной роли, обеспечивают интересный контраст материала и цвета

Соединительные кольца, изготовленные из проволоки, скрепляют отдельные элементы украшения. Одновременно они становятся частью дизайна, как, например, в браслете Игра красок. В ожерелье Колокольчики блестящие медные соединительные кольца, помимо своей функциональной роли, обеспечивают интересный контраст материала и цвета.

В продаже можно найти готовые соединительные кольца, но вы легко сумеете сделать их сами из проволоки любой толщины. Такие кольца можно разомкнуть и снова замкнуть плоскогубцами, что и позволяет использовать их в качестве соединительных элементов.

Кольца Знаки верности. 2002.

Обертки и коробки от шоколадных конфет. Каждое по 5,4 х 4,4 х 4,4 см

Брошь Антика. 2005

Бумага, серебро, литье. 3 х 2,7 х 1,5 см

Ожерелье Лилии. 2003

Бумага, серебро, аметист, жемчуг. 5,5x45x2,5 см

Самодельные заклепки

| Рис. 2, Приспособление для изготовления заклепок (а.) и способ формовки углубления в обжимке (б): 1 ≈ обжимка: 2 ≈ заготовка заклепки; 3 ≈ пластина; 4 ≈ стольная плита; 5 ≈ стальной шарик. |

Можно ли клепать алюминий стальными заклепками

Как правило, вытяжные заклёпки изготавливаются из следующих материалов:

- Сталь без покрытия

- Оцинкованная сталь

- Нержавеющая сталь A2 или A4

- Различные сплавы алюминия

- Монель (сплав меди и никеля)

- Медь

- Бронза

- Полиамид

В зависимости от сферы применения заклёпки эти материалы могут комбинироваться между собой. Например, стержень заклёпки (сердечник) может быть из оцинкованной стали, а сама заклёпка из алюминия. Кстати, именно поэтому этот вид крепёжных изделий ещё называют комбинированной заклёпкой.

Выбор материала заклёпки

Основной принцип подбора заклёпки по материалу заключается в том, чтобы материал заклёпок максимально совпадал по своим физическим и механическим свойствам с материалом соединяемых деталей. Например, чрезмерное усилие заклёпки из нержавеющей стали может деформировать поверхность более мягкого материала (пластик или алюминий).

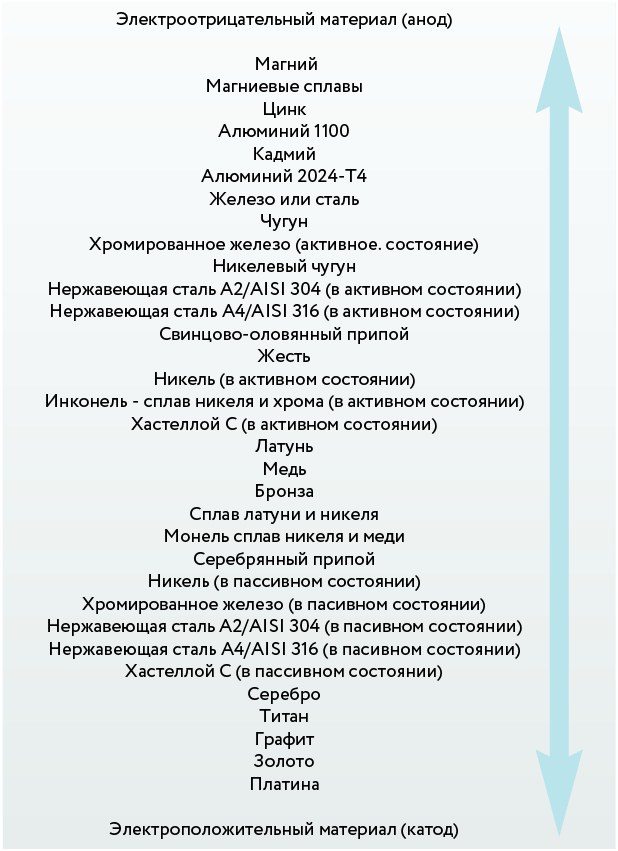

Гальваническая пара

Гальваническая пара

Не следует забывать и о коррозии. Гальваническая коррозия появляется в месте соединения двух разнородных металлов в коррозийной среде (электролите). Электролитом может быть любая жидкость, проводящая электрический ток, например, обычная влага, содержащаяся в воздухе. Степень коррозии соединения будет зависеть от концентрации электролита, а также от разницы электрохимических потенциалов соединяемых металлов. Если вы не уверены в правильном выборе материала заклёпки, во избежание появления гальванической коррозии воспользуйтесь таблицей электрохимических потенциалов (так называемый электрохимический ряд). Чем дальше друг от друга разнесены соединяемые материалы в таблице, тем интенсивней будет проходить электрохимическая коррозия и тем быстрее разрушится соединение. При взаимодействии разнородных материалов в соединении, коррозии будет подвергаться более электроотрицательный материал (на нашей иллюстрации такой материал расположен выше), так как в данной гальванической паре он является восстановителем, отдавая свои катионы более положительно заряженному материалу.

Как избежать гальванической коррозии?

Вот несколько простых советов, как избежать гальванической коррозии в вашем заклёпочном соединении:

- Убедитесь в том, что материал заклёпки и материал соединяемых деталей находятся как можно ближе друг к другу в таблице электрохимических потенциалов.

- Создайте диэлектрический барьер между корродирующими материалами. Это может быть слой краски, неметаллическая шайба или прокладка.

- Подберите заклёпку таким образом, чтобы в вашем соединении она стала катодом, то есть, материал заклёпки должен быть более электроположительным. На практике это означает, что при возникновении гальванической коррозии в соединении, анод (поверхность соединяемых материалов) будет восстанавливать катод (заклёпку). Это наилучший сценарий, учитывая, что, как правило, площадь поверхности соединяемых материалов гораздо больше площади заклёпки.

- Если заклёпка имеет определённое покрытие, именно материал покрытия должен быть максимально близок к материалу соединяемых материалов в таблице электрохимических потенциалов.

Цветные заклёпки

Некоторые задачи предусматривают использование цветных вытяжных заклёпок. В этом случае заклёпки могут быть окрашены порошковой краской в определённый цвет согласно международной системе соответствия цветов RAL.

Источник

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Как клепать заклепки заклепочником

В качестве базового примера можно использовать этапы соединения деталей вручную. Они обязательно включают:

- подготовку поверхностей (очищение, выравнивание);

- замеры и нанесение разметки;

- создание отверстий;

- монтаж крепежей.

Выравнивание — это важная процедура перед клепкой. Без нее элементы соединяться неровно и могут сами деформироваться.

Просверливание отверстий лучше осуществлять, надежно закрепив деталь. Это позволит избежать смещения. Для этого используют ровную деревянную поверхность. После тщательных расчетов и нанесения отметок можно начинать сверлить.

Сверло для дрели нужно брать немного больше, чем нужный диаметр. То есть, чтобы на листе появилось отверстие размером 3,8 мм, требуется сверло на 4 мм.

После работы дрели заклепки стоит примерить к получившимся местам крепежа.

Размер заклепок

Размер заклепок

Головка бобышки должны полностью без щелей перекрывать все отверстие и плотно прилегать к поверхности.

Особенности

Клепка – один из вариантов неразборного монтажа деталей. Преимущество этого способа – дешевизна. Расходный материал – заклепки – стоят относительно недорого. Приобрести их можно в любом магазине, торгующем крепежными материалами.

Современные материалы делятся на два основных вида: резьбовые и вытяжные. И те и другие, по сути, являются полыми трубками со шляпкой на одном конце. В первом случае внутри трубки нарезана резьба, а во втором – в нее вставлен шток с утолщением на конце.

Обычно для установки большого количества стандартных заклепок требуется специальный инструмент – заклепочник. Он может быть электрическим, пневматическим или ручным. Использование этого оборудования позволяет снизить физические усилия, связанные со сминанием металлической заклепки. Стоят эти инструменты совсем не дешево, именно это становится основной причиной отказа от использования заклепок в быту или при небольшом ремонте. Действительно, приобретение дорогого инструмента ради одной–двух заклепок вряд ли оправданно.

Ниже рассмотрим способы установки заклепки без специального оборудования.

Что понадобится?

Итак, приступим!

Дано: детали, которые нужно соединить, но при этом нельзя сваривать, например, чтобы не испортить покраску.

Цель: установить не более 4 заклепок.

Задача: заклепать без заклепочника, так как его нет в наличии, а стоит он довольно дорого, а приобретение ради 4 заклепок совершенно неоправданно.

Дано: заклепки резьбовые и… то, что найдется в гараже, плюс пресловутая смекалка, без которой в этом случае вообще никак.

Покопавшись в накопившихся за века залежах всякого железного хлама, нужно отыскать длинный болт, соответствующий по диаметру и шагу резьбы имеющимся заклепкам, или же, наоборот, приобрести заклепки соответствующих параметров, если такой болт уже имеется.

Далее необходимо соорудить простейший заклепочник, с помощью которого можно будет завальцевать заклепку. Для этого следует подобрать:

- стальную втулку, например, из гайки чуть большего диаметра, чем уже упомянутый болт;

- минимум 2 шайбы с диаметром отверстия, соответствующим диаметру болта;

- небольшой подшипник (некоторые умельцы считают подшипник лишним);

- гайку, подходящую по размеру резьбы к уже указанному болту.

Монтируется самодельный заклепочник следующим образом:

- на болт навернуть гайку;

- установить шайбу;

- установить подшипник;

- снова поставить шайбу;

- надеть втулку, которую можно накрыть еще одной шайбой.

Для изготовления самодельного приспособления для установки вытяжной клепки понадобятся следующие материалы и инструменты:

- стальная труба диаметром 5 см;

- длинный болт диаметром 8 мм;

- гайка под указанный ранее болт;

- сварочный аппарат;

- болгарка, сверлильный станок, сверла.

Кроме необходимости установки резьбовой или вытяжной заклепки, скрепляющих металлические или иные детали и элементы конструкций, может возникнуть потребность в установке клепки в качестве аксессуара на одежду или обувь. Инструменты для такой операции необязательно изготавливать из подручных материалов, могут пригодиться:

- отвертки: крестовая и шлицевая;

- плоскогубцы;

- молоток;

- болт или кусок стального прутка с плоско зашлифованным концом;

- кусок стальной трубки, по диаметру сходный с заклепкой.

Многообразная фурнитура, применяемая для одежды, изготавливается из относительно мягкого металла и имеет небольшую толщину, для ее расклепывания не требуется прилагать больших усилий.