Плюсы и минусы шлакоблоков

Как и любой строительный материал, блоки из шлакобетонной смеси имеют свои неоспоримые достоинства. К ним относят:

- абсолютная пожаробезопасность — материал не просто не воспламеняется, но и не поддерживает горение. Именно поэтому он подходит для возведения бань, построек с каминами, хозяйственных построек, где велик риск возникновения пожара;

- максимальные показатели прочности. Особенно это касается построек, которые возводятся с соблюдением всех строительных норм — организацией армопояса, соблюдением строительных правил и допусков. Такому строению не страшны природные катаклизмы, подвижки грунта и др.;

- материал обеспечивает отличную тепло и звукоизоляцию;

- быстрота возведение здания или сооружения. Блоки имеют разные размеры — от небольших до внушительных. Последние особенно удобны, если необходимо возвести внешние стены дома. Более тонкие шлакоблоки используют для внутренних стен;

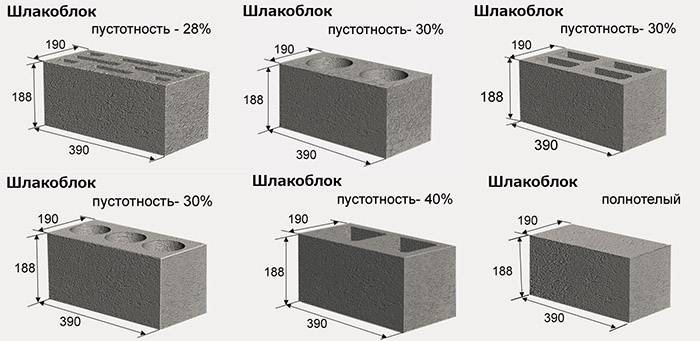

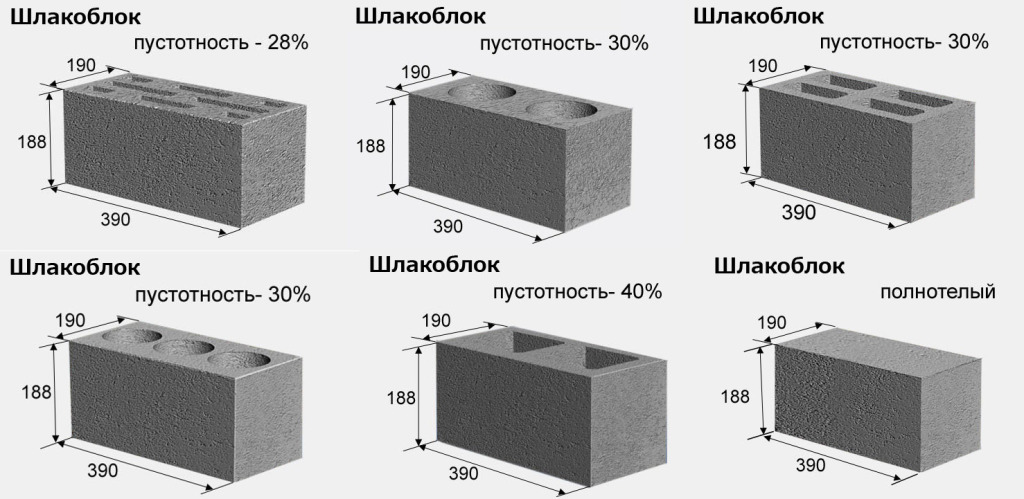

- изделия из шлакобетона могут быть целиковыми или пустотелыми. В первом случае существенно увеличивается вес возводимой конструкции, во втором появляется возможность пролить пустоты бетонной смесью. В этом случае имеет место несколько иной тип строительной технологии — комбинированная блочно-монолитная;

- небольшой вес изделия — по своей плотности он уступает обычному кирпичу. Это позволяет возводить постройки из газобетонных блоков на легких типах фундаментных оснований;

- не нуждается в обработке химическими составами от грызунов, образования плесени и грибка;

- высокая прочность при транспортировке — можно перевозить не только в поддонах, но и просто сложив аккуратно рядом. Шлакобетонные изделия могут храниться длительное время. Они простоят на улице не один зимний сезон и не раскрошатся как, например, пеноблоки;

- наличие разных типоразмеров и форм на рынке. Кроме того, можно найти декоративный вариант материала. С его помощью можно возвести внешние стены, которые не нуждаются в дополнительной отделке. При необходимости можно найти блоки разного цвета. При производстве в состав шлакобетонной смеси добавляют сухой краситель.

Отдельно стоит сказать о том, что российское законодательство не содержит требований об обязательной сертификации шлакоблочной продукции. То есть блоки можно сделать прямо на объекте, применяя нехитрое вибропрессовальное оборудование. Состав смеси тоже может быть разным. В качестве наполнителя может использоваться разный тип сырья. Это означает, что стоимость строительства с использованием шлакоблочных изделий существенно ниже по сравнению с другими видами материалов, которые производятся только промышленным способом. (Читайте статью на тему «Сколько стоит построить баню своими руками: смета на строительство бани»)

Естественно, такой материал не является идеальным. И у него есть недостатки:

- полнотелые шлакоблоки имеют большой вес, затрудняющий работу с ними. Особенно на высоте;

- без отделки строение смотрится мрачно и неаккуратно. Все дело в неплотной структуре и крупных вкраплениях керамзита;

- влага может нанести незащищенной структуре шлакоблока вред. Особенно это касается циклов замерзания и размораживания — полости на поверхности изделия могут причиной, по которой оно растрескается;

- не всегда состав смеси, используемой для производства блочных материалов, является безопасным на 100 %. Шлак и керамзит, применяемые в качестве наполнителя и утеплителя, могут содержать небольшой процент вредных веществ;

- декоративные виды имеют повышенные показатели гигроскопичности, поэтому нуждаются в дополнительной защите химическими составами. Это приводит к удорожанию строительства;

- не подходит для возведения построек более 2 этажей — слишком сильная нагрузка на фундамент.

Отметим так же, что шлакобетонные блоки не отличаются идеальной геометрией — ни промышленные, ни собственного производства. Тем не менее плюсов у материала все же больше. И один из самых очевидных — возможность сократить расходную статью бюджета на строительство дома.

Раствор для кладки шлакоблока

Шлакоблок – очень популярный строительный материал.

Привлекает его невысокая стоимость, простота кладки. Не имея специальных навыков можно самостоятельно класть шлакоблоки, не привлекая к этому делу специалистов, что значительно удешевляет строительство. Но, прежде чем приступать к работе, минимальные знания об этом блочном материале нужно иметь.

Как правильно класть шлакоблок и сколько шлакоблока Вам понадобится на дом, можно прочитать на нашем сайте. В этой статье, мы рассмотрим, какой раствор для кладки шлакоблока можно использовать при строительстве.

Для работы со шлакоблоком нужен прочный и пластичный раствор, подойдет обычный цементный. Чтобы строительный раствор получился нужной консистенции и пластичности, в него добавляют красную глину из расчета 1/3 часть ведра на четыре ведра смеси цемента и песка.

Важно помнить, что для получения качественной смеси все ингредиенты берут в нужных пропорциях. В домашних условиях для этой цели подойдет обычная лопата. Для приготовления мягкого и однородного строительного раствора, сухой цемент и песок смешивают (можно в обычной тачке), затем в эту смесь постепенно добавляют воду, не забывая тщательно перемешивать раствор

Обычно цемент и песок берется в пропорции 1:4, т.е. одна часть цемента и четыре песка, но так как шлакоблок не любит влагу, то для более прочной кладки, лучше замесить смесь в пропорции 1:3, на одну часть цемента три части песка

Для приготовления мягкого и однородного строительного раствора, сухой цемент и песок смешивают (можно в обычной тачке), затем в эту смесь постепенно добавляют воду, не забывая тщательно перемешивать раствор. Обычно цемент и песок берется в пропорции 1:4, т.е. одна часть цемента и четыре песка, но так как шлакоблок не любит влагу, то для более прочной кладки, лучше замесить смесь в пропорции 1:3, на одну часть цемента три части песка.

Вливать воду нужно постепенно, следя за консистенцией раствора. Готовый раствор необходимо израсходовать за 1 – 1,5 часа.

Какой цемент и песок используют для приготовления цементно-песчаного раствора?

Чаще всего берут цемент М400 или М500. Песок можно взять как речной, так и карьерный. Мнения о том, какой песок лучше – разные. В карьерном песке содержится глина, поэтому раствор получается более пластичным и с ним удобнее работать. Многие предпочитают работать с чистым речным песком, добавляя в раствор для пластичности глину или любое моющее средство (небольшое количество стирального порошка или средства для мытья посуды).

Идеальный вариант – в раствор для работы со шлакоблоком купить и добавить специальный пластификатор.

При кладке шлакоблоков раствор кладут толщиной от 1 до 1,5 см.

Что такое шлакоблок?

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетонной смеси с различными добавками

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетонной смеси с различными добавками

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетонной смеси с различными добавками. В результате получается изделие, внешне напоминающее кирпич с хорошими эксплуатационными характеристиками. Построить шлакоблочный гараж, сарай или одноэтажный дом можно просто и быстро.

Кроме того можно изготовить станок для изготовления шлакоблоков своими руками, и производить строительный материал прямо на стройплощадке. Обладая качественной рецептурой и технологией производства, изготавливая шлакоблоки своими руками, можно создать вполне доходный бизнес.

Шлакоблоки можно условно поделить на два вида:

- Полнотелые. Обладают высокой прочностью и, как правило, используются для наружной облицовки и фундаментов;

- Пустотелые. Хотя и обладают, в сравнении с полнотелыми, меньшей прочностью, однако ее достаточно для строительства жилых домов. Они обеспечивают хорошую тепло- и звукоизоляцию помещений. Кроме того, если делаться будут шлакоблоки своими руками, расход сырья будет меньшим, и соответственно себестоимость готовой продукции в разы будет меньше, чем при покупке готовых изделий у сторонних производителей.

Для увеличения теплоизолирующих свойств блоков в специальный раствор бетона добавляют различные наполнители. Если в качестве наполнителя используется шлак, то такой блок будет называться шлакоблоком, если керамзит или опил, то получим керамзитобетонные или арболитовые блоки соответственно. Такие блоки могут служить отличным утеплителем для внешних стен дома.

Кроме того, блоки имеют большие, по сравнению со стандартным кирпичом, габариты, что значительно ускоряет строительные работы. А изготовление шлакоблоков своими руками прямо на строительной площадке по мере их необходимости, убережет от лишних затрат на основной строительный материал.

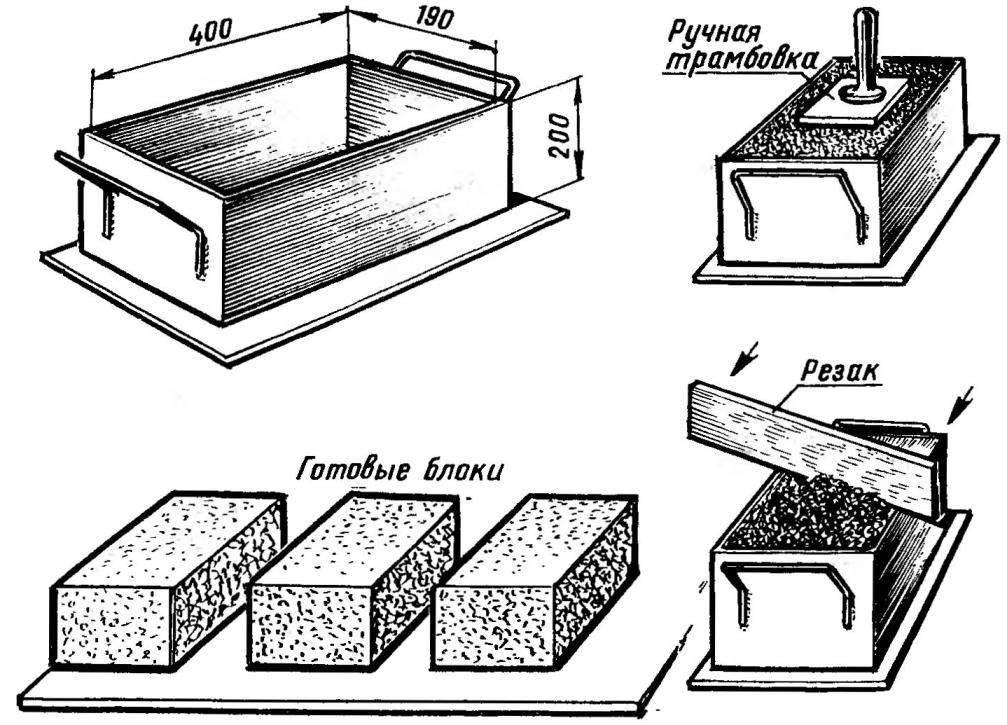

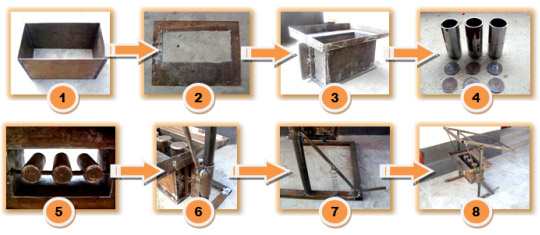

Как сделать шлакоблок в домашних условиях при помощи простой хозяйственной утвари представлено в видео ниже. Выполнена форма для шлакоблока своими руками, из подручных материалов.

https://youtube.com/watch?v=l-lyUk_VDEA

Техническая сторона

А что с качеством материала?

Конечно же, нельзя обойти отдельным абзацем и вопрос качества. Увы, в последние лет 10-15 качество любых отечественных стройматериалов упало. Причины разные. Самая распространенная причина низкого качества шлакоблока заключается в недосыпании нужной консистенции цемента при изготовлении, из-за чего страдает крепость шлакоблока. Кроме того, нельзя обойти стороной вопрос происхождения шлака. В некоторых случаях шлак может быть вреден по своему химическому составу. Он может даже излучать радиацию. Потому стараются брать шлакоблок с гранитным отсевом, щебнем, гравием. Такой шлакоблок выйдет немного дороже, но зато здоровью обойдется дешевле. https://xannonce.ch Да и вопрос соблюдения размеров, к сожалению, тоже иногда бывает актуальным.

Есть и небольшие негативные моменты. Они связаны с относительной тяжестью шлакоблока.

Чем выше стена, тем сложнее его доставить на верх. Потому, если у вас нет подъемных механических средств, скорость кладки на высоте теряется.

Естественно усталость от работы со шлакоблоком наступает быстрее, чем от работы с кирпичом. И все же шлакоблок своей простотой продолжает завоевывать потребителя.

Производство

Форму можно изготовить своими руками.

Раньше такой материал можно было изготавливать только на специальном оборудовании с применением пропарочной камеры. Поэтому в домашних условиях получить его было невозможно. Но со временем решился и этот вопрос. Теперь изготавливать можно, используя при производстве сырье и вибростанок. Вооружившись правильной технологией изготовления шлакоблока, при ровной площадке и бытовой сети в 220В можно получать прекрасный стройматериал.

Для производства потребуются такие компоненты:

- вода;

- цемент;

- наполнитель;

- пластифицирующая добавка.

Расход цемента меняется в зависимости от его марки. В качестве наполнителя для добавки в раствор могут быть использованы разные материалы: щебень, шлак, песок, опилки, стружки и зола, керамзит, отсев и гипс, кирпичный лом, прочие материалы — природные или производственные. Наполнитель для изготовления шлакоблока выбирают в зависимости от местных условий, себестоимости и в соответствии с требованиями к производимому материалу.

Зацепы для кладки

Зацепы можно изготовить из профильной трубы. Для соединения двух ручек к трубам привариваются пластины выпиленные из уголков. Две ручки соединяются болтом для свободного хода. Шарнир нужно сместить к краю для увеличения силы захвата.

Зазор под ручкой должен быть не слишком большим, но достаточным для обхвата двумя руками. В сложенном состоянии ширина захватной части должна быть на 5-7 мм больше блока, чтобы не было слишком большого хода ручек.

Зазор под ручкой должен быть не слишком большим, но достаточным для обхвата двумя руками. В сложенном состоянии ширина захватной части должна быть на 5-7 мм больше блока, чтобы не было слишком большого хода ручек.

Пластины для захвата выпилены из швеллера толщиной 5 мм. Толще делать не нужно, чтобы было удобно придвигать блок прямо к клею. Одна пластина имеет размеры 75×85, вторая 90×75. Вторая пластина длиннее, потому что трубы закреплены со смещением.

Ручку нужно сделать не скользящей, на конец трубы одеть заглушку, чтобы рука не соскочила. Усилие захвата получается очень мощным, приспособа спокойно поднимает 2 тяжелых бетоноблока. Ничего не выпадает. Но технику безопасности нужно соблюдать.

Технологии укладки

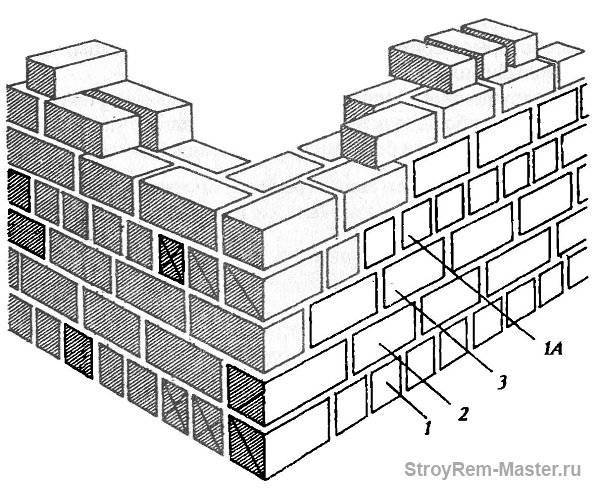

Укладка шлакоблока обычно производится одним из двух вариантов.

Способ №1 – ложковый, то есть в полкамня. Он встречается чаще всего.

Способ №2 – тычковый, иначе, в один камень. Технология укладки в 2 или полтора камня возможна лишь при возведении домов для постоянного проживания, где стены толщиной 75-80 сантиметров.

Данная технология строительства совпадает с методом укладки кирпича.

Отделывать каждую стену шлакоблочного строения настойчиво советуют декоративным камнем.

Если в ваших планах соорудить строение из шлакоблока, не упускайте из виду факт, что в шлакоблоке могут содержаться вредные летучие соединения.

Оттого можно на некоторое время оставить его в открытом месте или в проветриваемом здании.

Если укладка шлакоблока выполнена по всем правилам, то учитывая особые нюансы, то вы своими руками соорудите безукоризненное шлакоблочное помещение.

Если в вашем понимании уложились не все тонкости вышеописанной технологии, то посмотрите видео в нашей статье.

Излишки шлакоблока, как правило, оставляют на крыльцо или на фундамент.

Уместно сделать крыльцо из шлакоблока, если между уровнем двора и дома существенное различие.

Шлакоблочный фундамент кладут только там, где сухой грунт, для дома с небольшой нагрузкой.

Еще надо учитывать, сколько этажей будет в строении. Если более одного, лучше изменить решение и построить бетонное основание.

Не игнорируйте и тот факт, что шлакоблок имеет поры, отчего его надо хорошо утеплить и облицевать.

Перед тем как начать возводить стены, необходимо сделать основу для них. В данном случае – это ленточный фундамент, который заранее выровняли кирпичной кладкой.

1. Первым делом необходимо очистить фундамент от мусора.

2. Для выравнивания неровностей на фундаменте необходимо приготовить негустой раствор. Делают раствор из смеси песка и цемента марки М 400.

3. Затем следует выровнять неровные места.

4. Перед началом работ по возведению стен необходимо установить гидроизоляцию. Для этого берем рубероид и режем в нужный размер.

5. Рубероид удобно резать одному человеку при помощи капроновой нити и кирпича.

6. Для этого укладываем рубероид на ровную поверхность, а сверху капроновую нить, привязанную к кирпичу.

7. Следующее действие – сгибание рубероида в нужный размер, в нашем случае пополам.

9. Наступаем ногой на рубероид, а нить пытаемся вытянуть через сложенный край рубероида, тем самым разрезая его.

10. После того как нарезали необходимое количество гидроизоляции, укладываем ее на фундамент.

11. Для того чтобы гидроизоляцию не сдувало ветром, ее прижимают шлакоблоками.

12. Начинаем кладку стен с заведения углов.

13. После того как углы заведены и проверены диагонали, начинаем кладку стены.

15. Чтобы скрепить блоки между собой необходимо накладывать раствор на торец блока.

16. Устанавливаем блок на свое место, при этом прижимая к соседнему блоку.

17. Чтобы стены были ровными, кладку производим под шнур-причалку, которая крепится на скобу, изготовленную из проволоки электрода № 3 путем сгибания его пополам.

18. Натяжку шнура-причалки производим на всю длину стены, закрепляя скобы кирпичами на угловых блоках.

19. При этом нить шнура-причалки должна быть сильно натянута. Натяжение производим до такой степени, чтобы скоба была на пределе вырывания из-под кирпича.

20. Консистенция раствора для кладки блоков не должна быть жидкой. Для экономии раствора постель настилаем только по площади соприкосновения блока с рабочей поверхностью.

21. При укладке блока раствор заполнит только необходимые части соприкосновения.

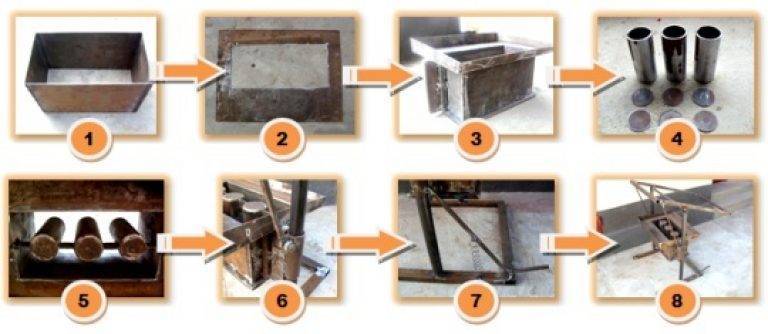

Станки для изготовления шлакоблоков

Для более быстрого и качественного изготовления шлакоблоков могут использоваться специально подготовленные вибрационные станки. Такое приспособление уже имеет определенную форму, внутри которой есть заготовки под технологические отверстия. К такому станку прикреплен обычный электромотор, с установленной на нем эксцентриковой системой. При вращении валов заполненная форма вибрирует, чем достигается равномерная утрамбовка засыпанного материала.

Еще более продвинутые умельцы используют для изготовления шлакоблоков своими руками вибрационные станки, которые могут передвигаться на колесах. Работает такое приспособление по следующему простому принципу. Форма опускается на землю и наполняется подготовленным раствором. Затем аппарат включается уплотнения загруженного материала. Далее форма наполняется доверху и накрывается специальным ограничителем. Станок опять запускается на 10-15 секунд, после чего форма поднимается, а готовый шлакоблок остается стоять на земле. Затем станок передвигается на другое место и процедура повторяется.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

Достоинства:

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

Недостатки:

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

Разновидности шлаков:

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Для получения цветного блока вносят окрашенный мел или измельченную кирпичную крошку. Для повышения прочности вводят профессиональные пластификаторы. Иногда добавляют гипс, опилки, золу как частичную замену шлака.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Процесс изготовления блоков

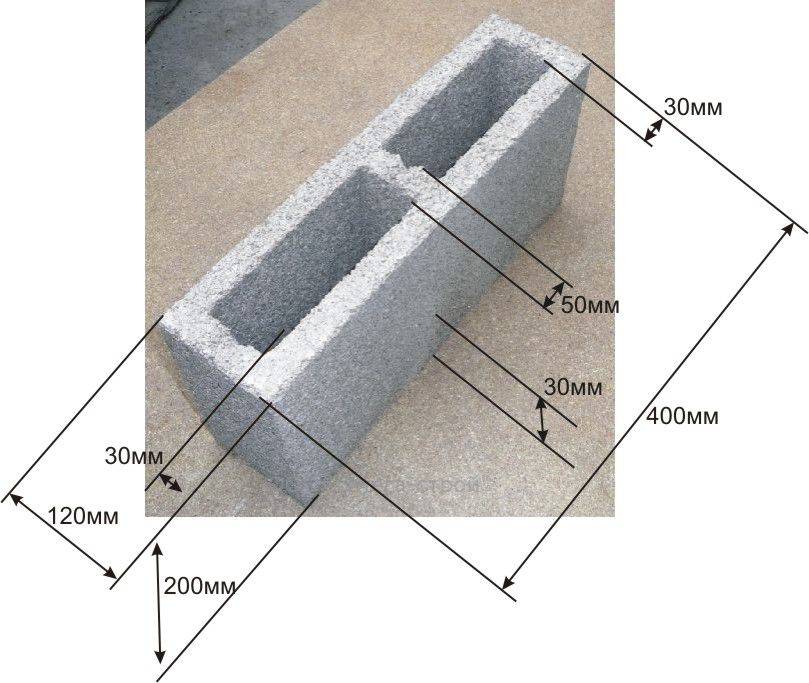

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы – емкости для формования блоков. Стандартный размер изделия – 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до и жилых домов.

Планируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Изготовление в домашних условиях

Как сделать станок для шлакоблока

Сначала определимся, какие цели мы ставим перед собой. Если нам нужно построить хозяйственное помещение небольших размеров, сарай, летнюю кухню или времянку, это дело одно. В том же случае, если мы собираемся продавать шлакоблок, то подход к его изготовлению должен быть совсем другим. Во-первых, массовое производство шлакоблока требует стабильности рецептуры, иначе изготовить качественный шлакоблок будет просто невозможно. Во-вторых, станок для изготовления шлакоблока своими руками чертежи которого мы привели прямо здесь, не предназначен для крупносерийного производства по вполне понятным причинам.

Надежность и производительность станка, собранного из чего попало, не идет ни в какое сравнение со станком, изготовленным в условиях производства, где есть хотя бы намек на гарантию качества. Тем не менее, изготовить пару сотен шлакоблоков не запрещается никому пока что, поэтому мы представляем чертежи с размерами для вибростанка.

Общие требования

Качественные шлакоблоки могут быть изготовлены даже в гараже, при условии, что вам известна рецептура и технология изготовления. Стандартный шлакоблок имеет размеры 39х19х20 см и три небольших отверстия.

Для того, чтобы шлакоблок был качественным и обладал необходимой прочностью, вам потребуется:

- вибропрессовочное оборудование;

- качественный цемент (не ниже М400);

- доменный шлак;

- крупный песок.

Шлак получается во время переработки угля, то есть он является самым лучшим наполнителем для блоков. Но в настоящее время, из-за активного использования газа, зола и шлак стали вырабатываться в гораздо меньших объемах. Поэтому все чаще и чаще шлак заменяют зитобетоном, который обладает более высокой стоимостью.

Данный строительный материал сейчас становится всё более и более популярным благодаря своей невысокой цене и отличной звуко- и теплоизоляции. Помимо этого расчеты показывают, что при изготовление шлакоблоков своими руками для одного блока вам потребуется 0,011 куб.м раствора (если использовать пропорцию 1:7), то есть мешка цемента вам хватит на производство 36 блоков! Это просто великолепный результат.

Качественные шлакоблоки обязательно должны обладать как можно более точной геометрией, так как при наличии различных изъянов и больших неровностей на поверхности блоков, вам придется потратить значительное количество средств на возведение стен вашего здания. Для того, чтобы получить идеально ровный шлакоблок, необходимо всегда заполнять виброформу до самых краев, так как в противном случае блоки будут кривыми. Заполнять виброформу желательно даже не до краев, а с запасом, так как затем бетон немного утрясется вибрацией.

Процесс производства выглядит следующим образом: сначала виброформа включается на 5-15 секунд, после чего необходимо оценить уровень раствора в форме. В том случае, если он окажется ниже края формы, вам нужно будет установить прижим и еще раз включить вибрацию. Выключать вибрацию нужно в момент ее упора в ограничитель. После это вам потребуется одновременно вытянуть форму и выключить вибратор.

А что с качеством материала?

Конечно же, нельзя обойти отдельным абзацем и вопрос качества. Увы, в последние лет 10-15 качество любых отечественных стройматериалов упало. Причины разные. Самая распространенная причина низкого качества шлакоблока заключается в недосыпании нужной консистенции цемента при изготовлении, из-за чего страдает крепость шлакоблока. Кроме того, нельзя обойти стороной вопрос происхождения шлака. В некоторых случаях шлак может быть вреден по своему химическому составу. Он может даже излучать радиацию. Потому стараются брать шлакоблок с гранитным отсевом, щебнем, гравием. Такой шлакоблок выйдет немного дороже, но зато здоровью обойдется дешевле. Да и вопрос соблюдения размеров, к сожалению, тоже иногда бывает актуальным.

Есть и небольшие негативные моменты. Они связаны с относительной тяжестью шлакоблока.

Чем выше стена, тем сложнее его доставить на верх. Потому, если у вас нет подъемных механических средств, скорость кладки на высоте теряется.

Естественно усталость от работы со шлакоблоком наступает быстрее, чем от работы с кирпичом. И все же шлакоблок своей простотой продолжает завоевывать потребителя.