Из каких приборов можно сделать измельчитель своими руками

Для изготовления измельчителя для веток своими руками потребуется металл для станины, бункера для стружки и защитного кожуха, мотор (обычно используется от мотоблока или стандартный электрический двигатель), режущий механизм и метизы для сборки.

Болгарка

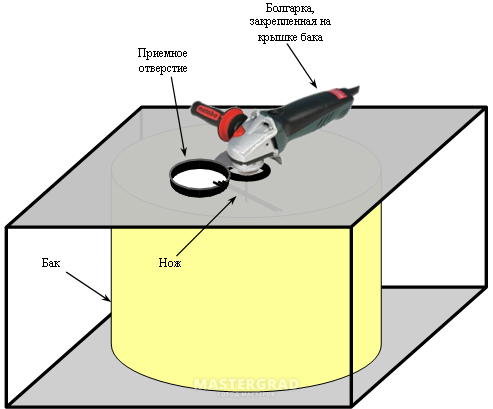

Измельчитель веток из болгарки по своей конструкции является самым простым. Для его сборки понадобится:

- аппарат для сварки;

- металл и уголок;

- оцинкованная выварка или куб;

- метизы (болты с гайками, шайбы, хомуты);

- ножи и втулки.

Готовый самодельный измельчитель из болгарки

Готовый самодельный измельчитель из болгарки

Алгоритм сборки следующий:

- Шаг 1. Изготовление станины из металлического уголка. По форме она будет напоминать табуретку.

- Шаг 2. Установка бункера для подачи веток или ботвы. Выварка или куб монтируется на верхнюю часть станины, в ее дне прорезается отверстие для установки вала.

- Шаг 3. Монтаж рукава для выброса опилок. Для этого внизу выварки прорезается отверстие, куда устанавливается специальный рукав.

- Шаг 4. Установка болгарки. Она монтируется под вываркой на специальный вал и закрепляется метизами. На саму болгарку фиксируются ножи (это может быть стандартный нож, а может быть самодельно изготовленный из автомобильной рессоры). После этого болгарку можно включать в сеть и использовать в качестве измельчителя.

Простейшая схема дробилки из болгарки

Простейшая схема дробилки из болгарки

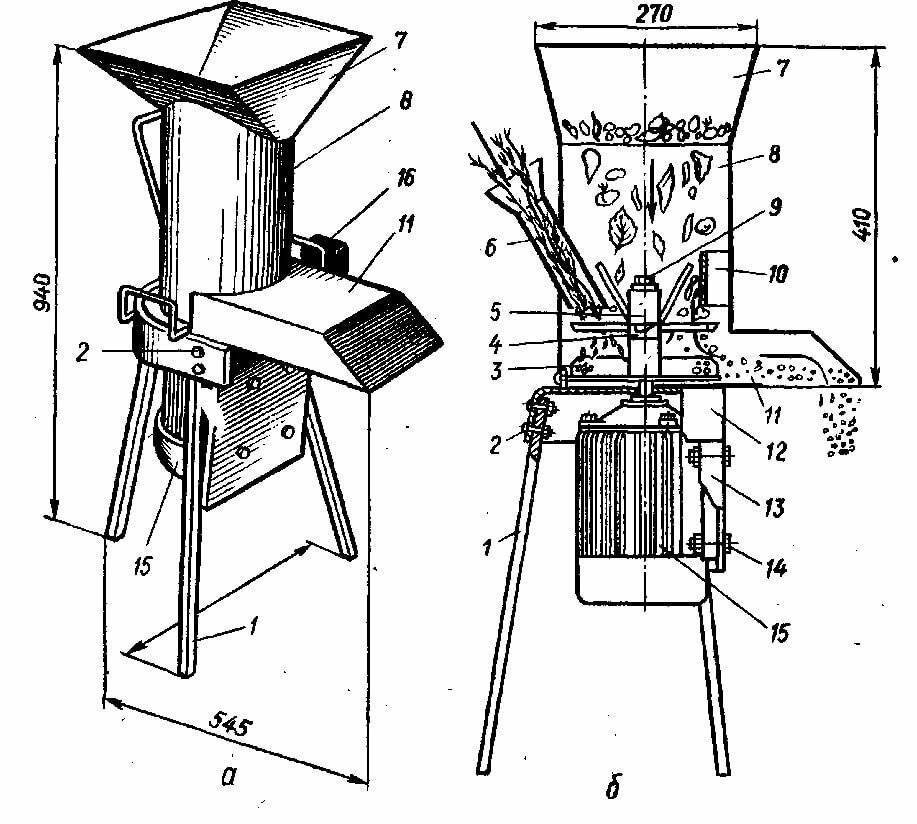

Стиральная машина

Измельчитель из стиральной машины своими руками будет не слишком мощным, его можно будет применять только для утилизации травы, тонких ветвей, ботвы растений. Зато он прост в изготовлении. Как и в предыдущем случае при сооружении агрегата необходимо сварить станину, а на нее установить саму стиральную машину. В корпусе следует сделать отверстие для удаления опилок. Сам же каркас будет использоваться как бункер для веток и травы.

Далее к нижнему отверстию нужно смонтировать рукав для удаления опилок и щепы. Под корпусом следует установить режущий механизм. Ножи рекомендуется изготавливать из автомобильных рессор. По своему внешнему виду они похожи на ножи в блендере, но только размер их существенно больше. Устанавливаются ножи на втулку, которая с помощью ременной передачи соединяется с электродвигателем.

Монтаж режущего механизм является завершающим этапом. После него измельчитель можно включать и использовать в работе.

Рекомендуем посмотреть видео о том, как соорудить дробилку для веток своими руками.

Мотоблок

Алгоритм сборки похож на изготовление агрегата на базе болгарки или стиральной машины. В первую очередь так же варится станина, которая устанавливается на мотоблок. На нее устанавливается бункер, куда впоследствии будут помещаться ветки. Оттуда же через специальный рукав будут удаляться опилки и щепа.

Принцип работы аналогичен: мощность двигателя будет передаваться на вал с режущим механизмом через ременную передачу.

Мотоблок, как правило, бензиновый, поэтому для его работы необходимо топливо, масло и грамотное техническое обслуживание. Кроме того, данный вариант позволяет использовать мотоблок не только для измельчения веток, но и для других садово-огородных работ.

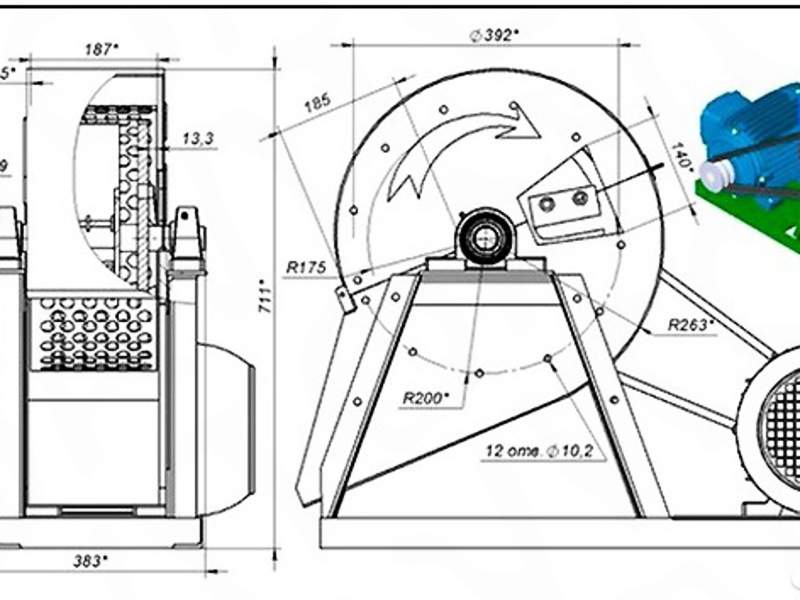

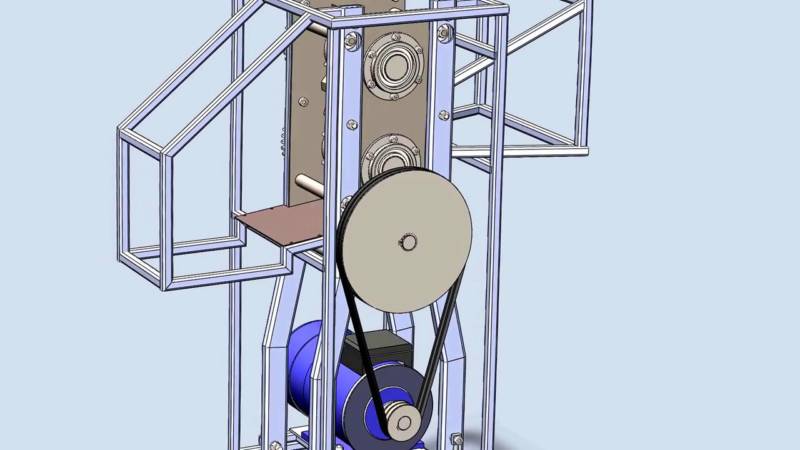

Веткодробилка, сооруженная из мотоблока

Веткодробилка, сооруженная из мотоблока

Другая техника

В качестве основы для измельчителя можно использовать и другие агрегаты:

- Перфоратор и схожие по конструкции инструменты. Алгоритм сборки в этом случае будет аналогичен изготовлению устройства из болгарки.

- Пылесос. Сборка — как при использовании стиральной машинки.

- Погружной насос. Главное условие – наличие вала отбора мощности, через который она будет передаваться на вал с режущим механизмом.

При работе с измельчителем необходимо соблюдать правила техники безопасности:

- накрыть устройство защитным кожухом для того, чтобы избежать травм вылетающими ветками и травой;

- носить защитные очки во время работы;

- избегать повышенной влажности в процессе эксплуатации, особенно, если измельчитель изготовлен из электроприбора;

- давать отдыхать устройству, в этом случае агрегат прослужит дольше.

Садовые измельчители

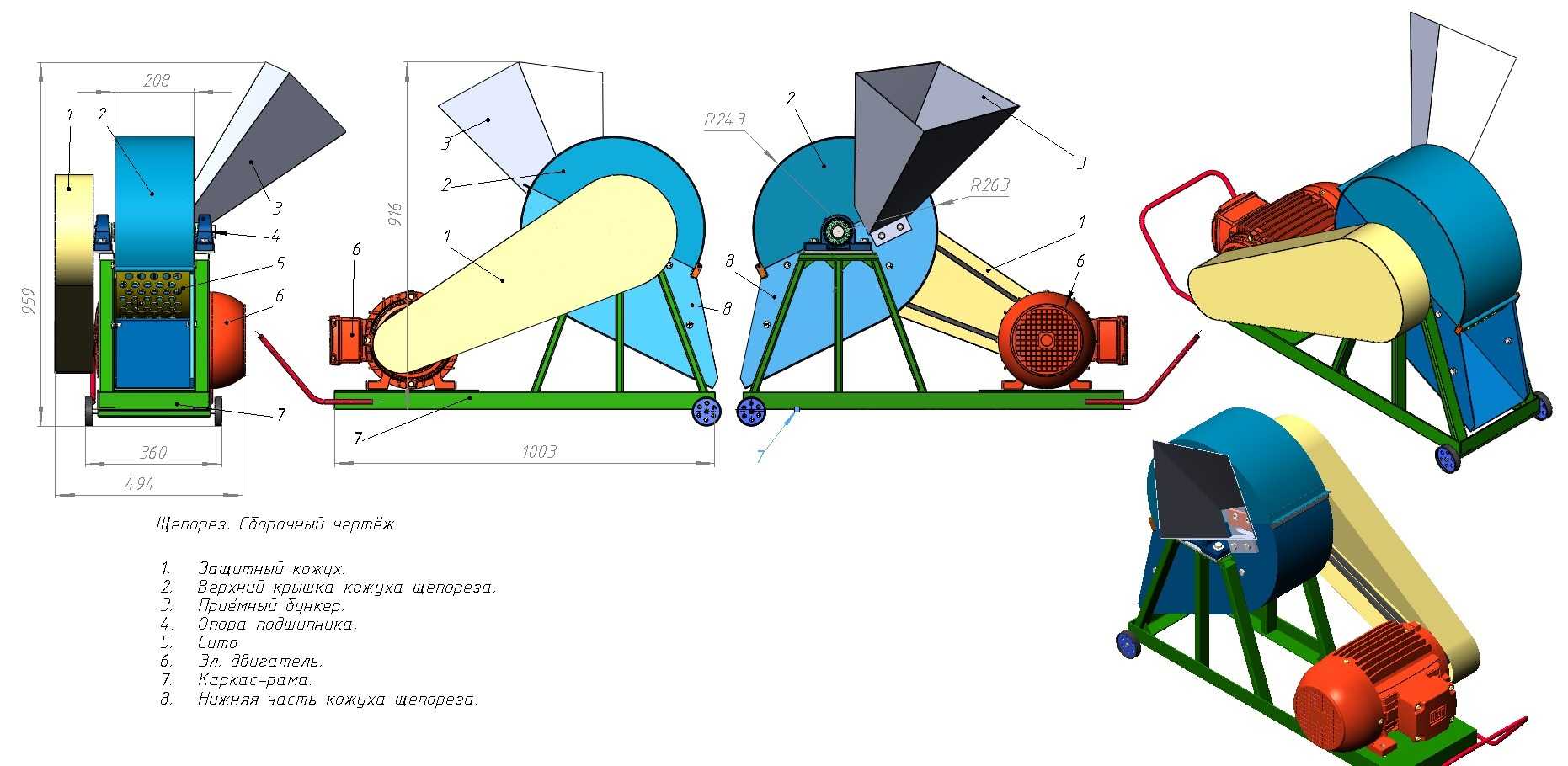

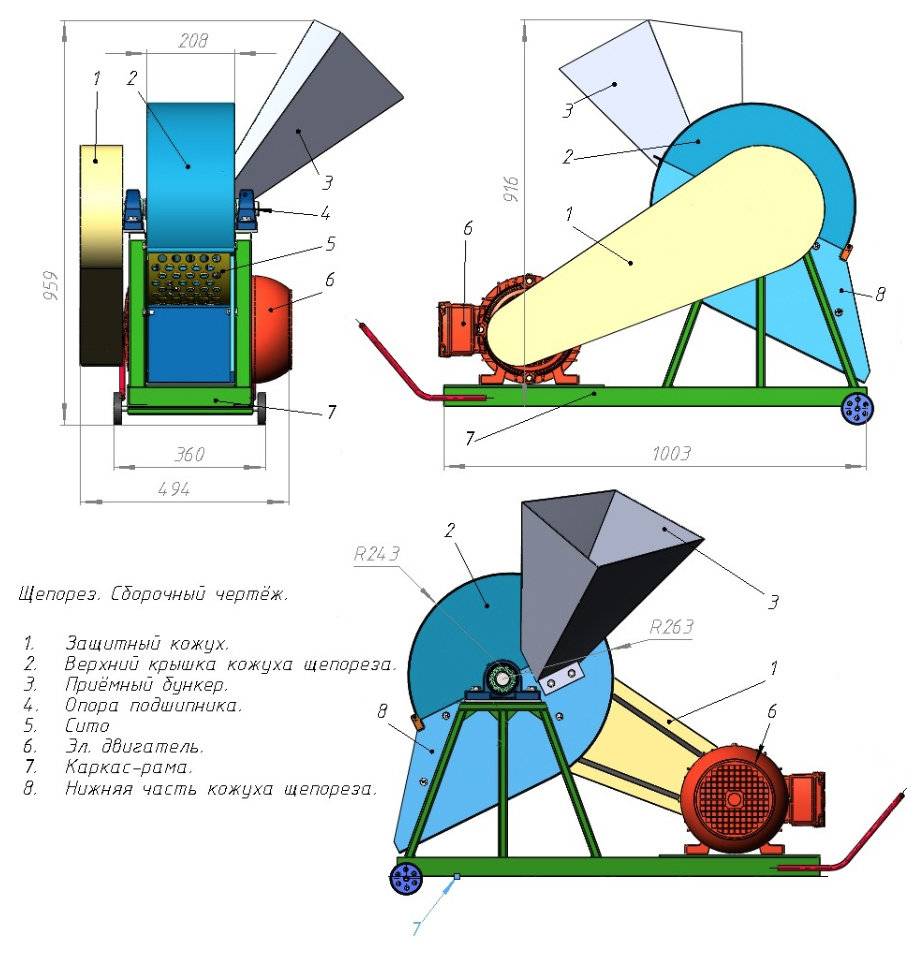

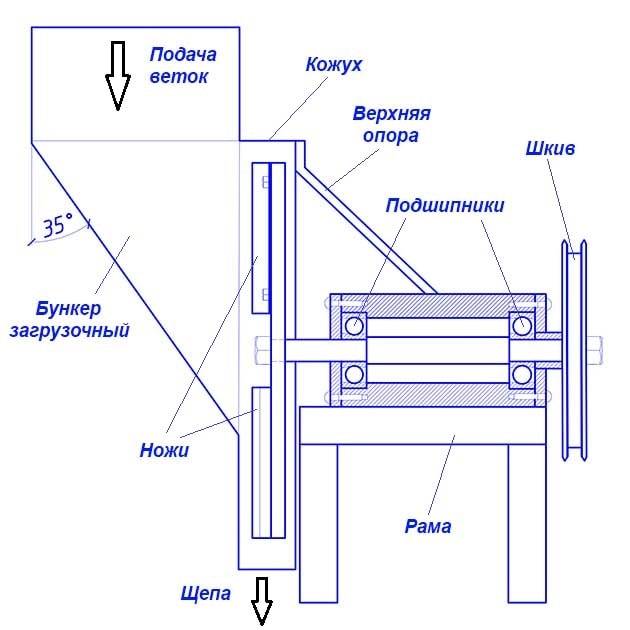

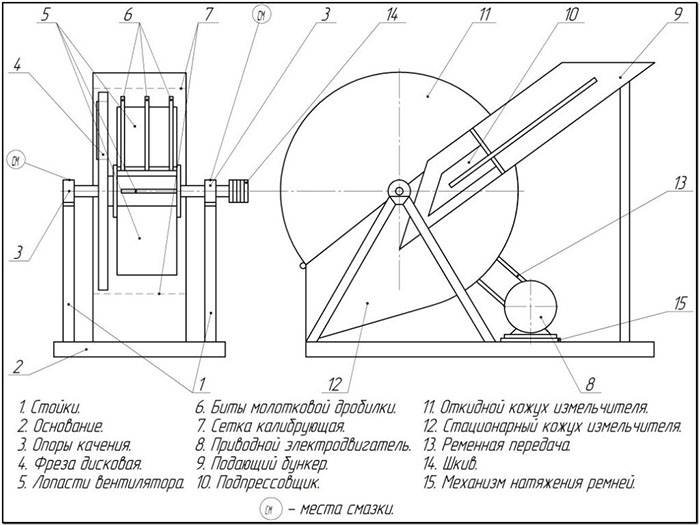

В настоящее время измельчители древесины называются по-разному: щепорезка, веткоизмельчитель, шредер, щеподробилка, деревоизмельчитель, сучкодробилка, прибор для переработки пластика, бумаги и опилок и т. д. Устройство состоит из следующих узлов:

- Стальная рама, где установлены все детали и механизмы.

- Основной привод — в его качестве может применяться электрический или топливный двигатель, работающий на бензине или дизеле. В последнем случае присутствует валовый отбор мощностей.

- Режущие детали.

- Плавная передача.

- Защитный кожух.

- 2 бункера — один подаёт деревянные палки, а другой выгружает щепы.

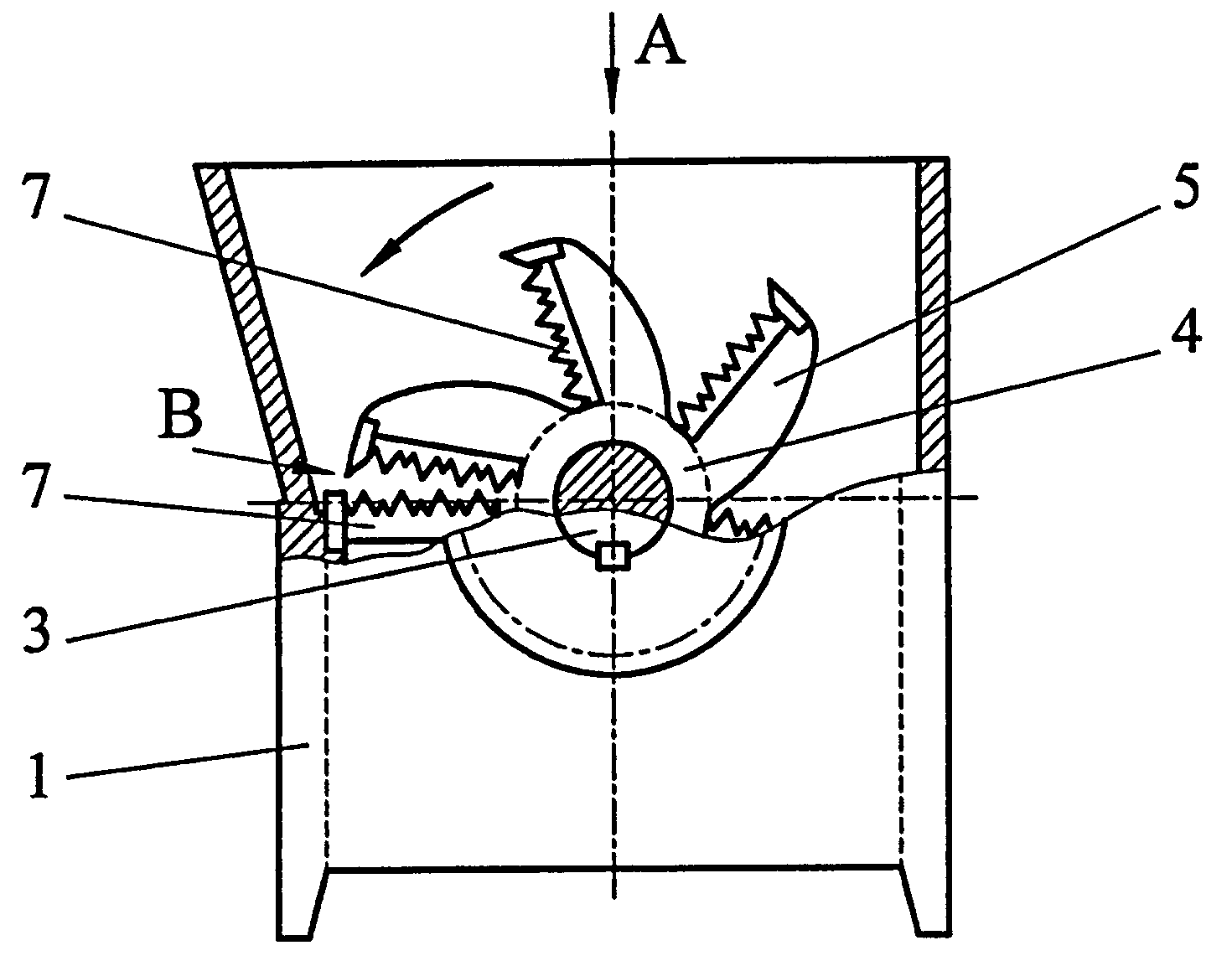

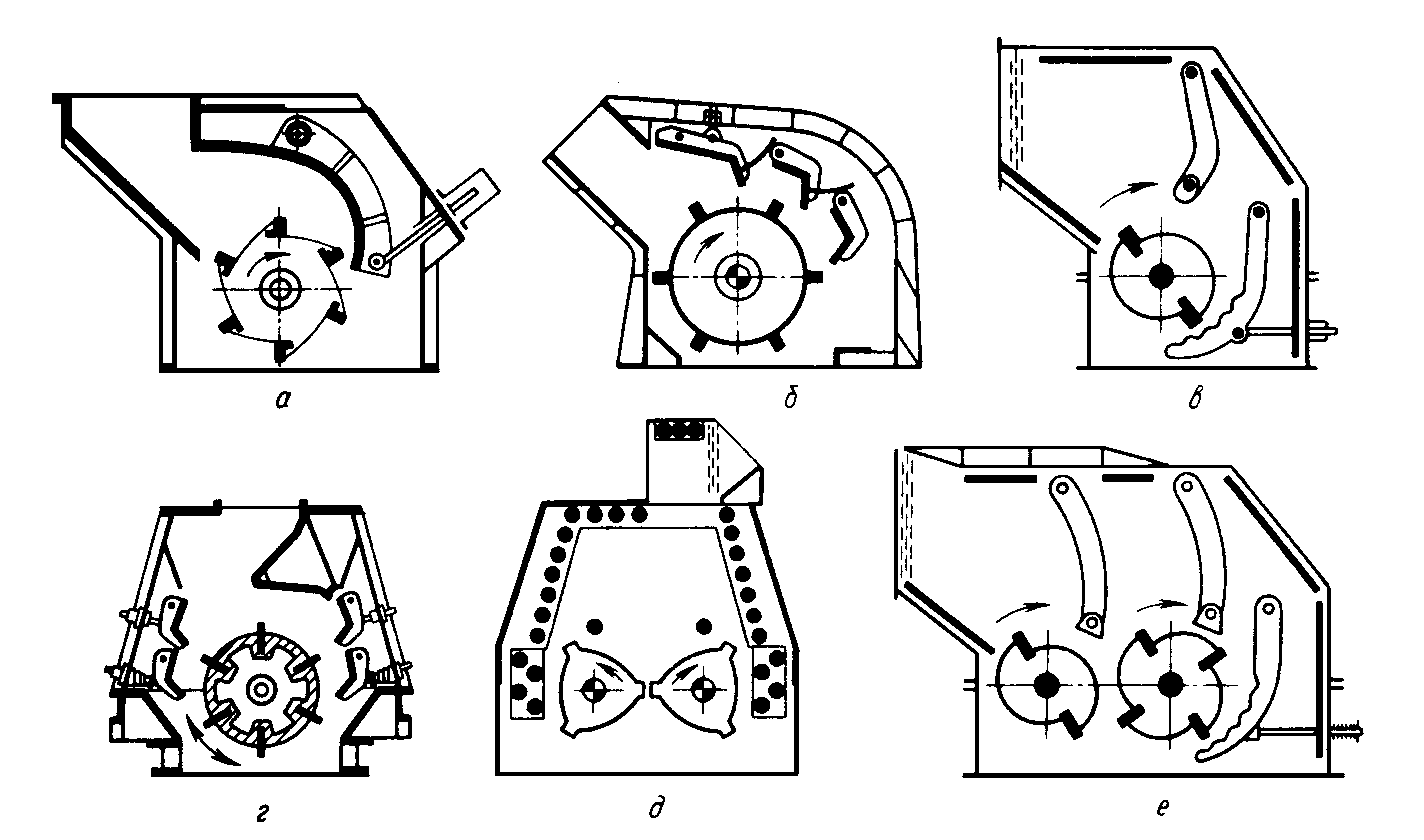

Что касается самодельных измельчителей, то они отличаются лишь устройством режущего механизма, а остальные детали в них могут иметь разные размеры. Если вы планируете сделать веткоизмельчитель своими руками, чертежи и схемы станут первым, что вам понадобится. Их можно найти в интернете. Вот наиболее популярные решения:

- В центральной части вала фиксируется 20−30 дисковых пил, которые оборудованы прочными зубьями из твердых сплавов.

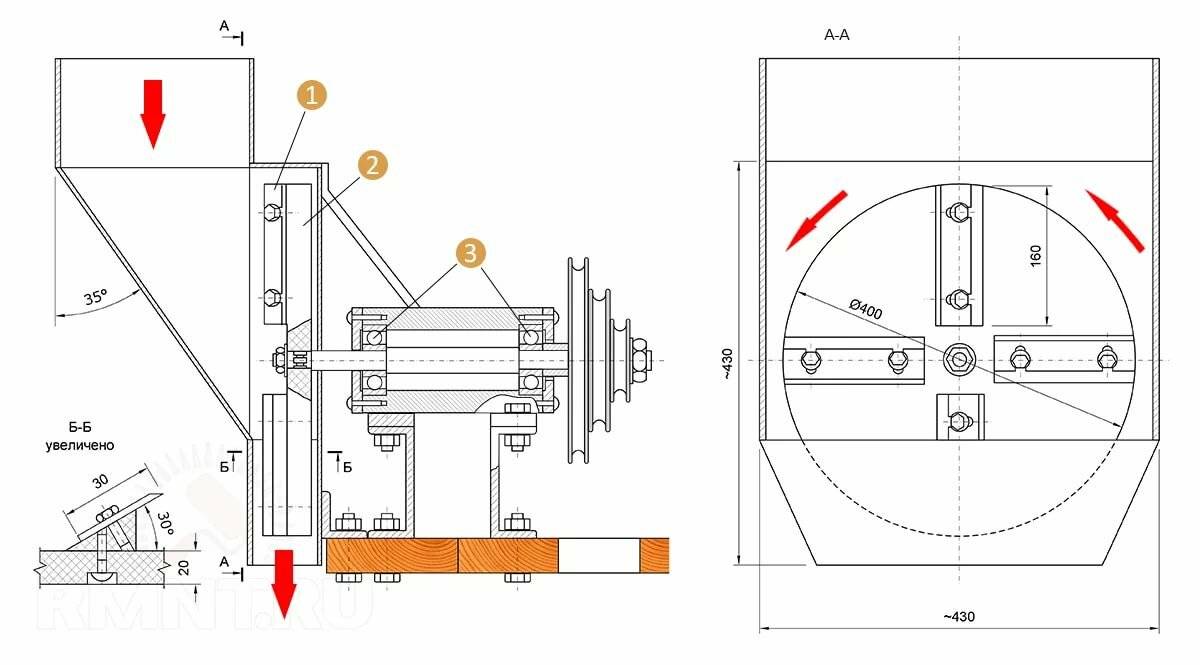

- Вариант, напоминающий фуганок на циркулярном станке. Вал оснащен продольными пазами (количество определяется мощностью силовой установки), где присутствуют рубящие ножи из углеродистой стали. Подача веток осуществляется под углом 90 градусов к ножам.

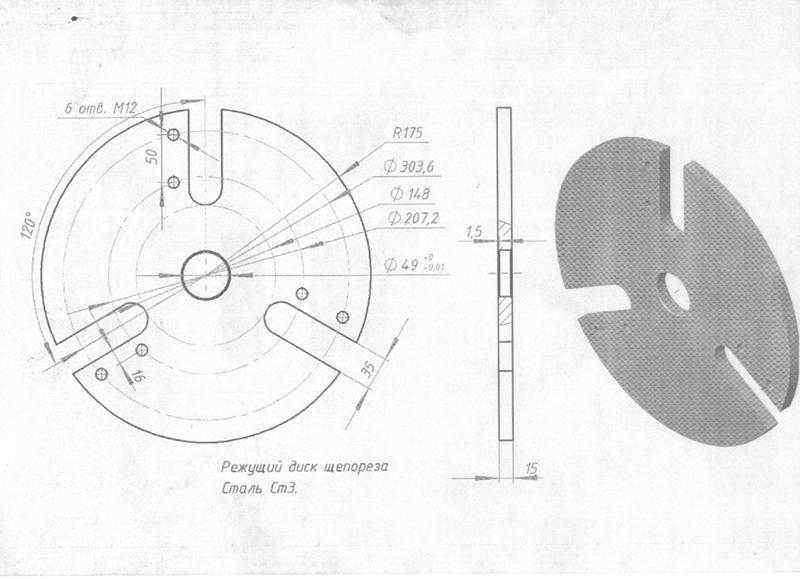

- Дисковая дробилка для дерева (своими руками изготовить её несложно), где режущие элементы фиксируют на плоскости стального круга, установленного на вал. В данном случае ветви подаются под углом 30−45 градусов к поверхности диска, чего удаётся достичь с помощью загрузочного бункера.

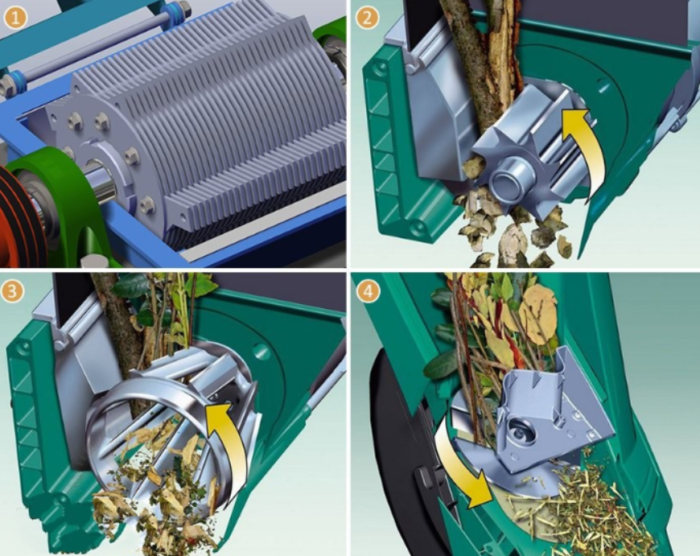

- Рубильное устройство с двумя валами, которые вращаются синхронным образом. Режущие кромки ножей, установленных на валах, в момент вращения сходятся к одной точке. Таким образом осуществляется эффективное самозатягивание веток после захвата, а также их последующее дробление. Древесину подают перпендикулярно вращающимся ножам.

Чтобы улучшить производительность измельчителя, часто устанавливают маховик, который насаживается на свободный конец вала. В дисковых моделях эту деталь заменяет тяжелый металлический круг с ножами.

Измельчитель веток из строгального станка

Строгальный станок может быть эффективно использован для создания собственного измельчителя веток. Процесс может быть сложным, но результат стоит усилий. Вот что вам потребуется для этого проекта.

Инструменты

- Строгальный станок

- Сварочное оборудование

- Болгарка

- Отвертка

- Мерная лента

Перечень действий

- Определите размер и форму вашего измельчителя, исходя из объема садовых отходов, которые вы планируете обрабатывать.

- Спроектируйте и сварите корпус измельчителя. Учтите, что вам понадобится место для установки строгального станка и воронка для подачи веток.

- Установите строгальный станок в корпусе таким образом, чтобы его вращающиеся ножи находились внутри корпуса.

- Сделайте отверстие в корпусе для подачи веток в область ножей строгального станка.

- Подключите строгальный станок к источнику питания и проведите тестовый запуск, начав с малых нагрузок и постепенно увеличивая их.

Создание собственного измельчителя веток может быть отличным проектом, который совмещает в себе практичность и творческий подход. Будьте внимательны и тщательны во время работы, чтобы обеспечить безопасность и долгосрочную эффективность вашего измельчителя. Надеемся, что эта статья помогла вам разобраться в основах процесса и вдохновила на новые достижения в садовых делах.

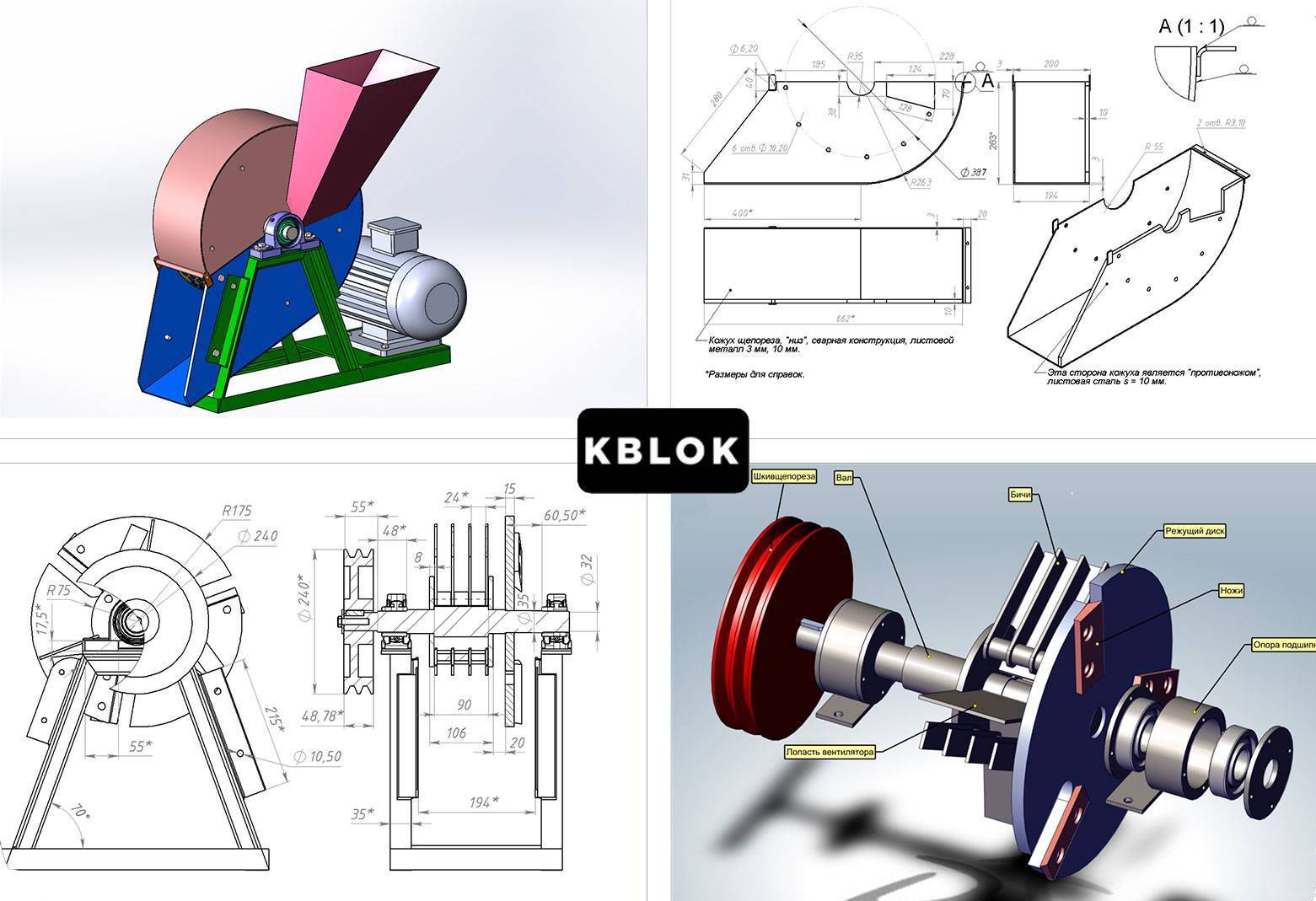

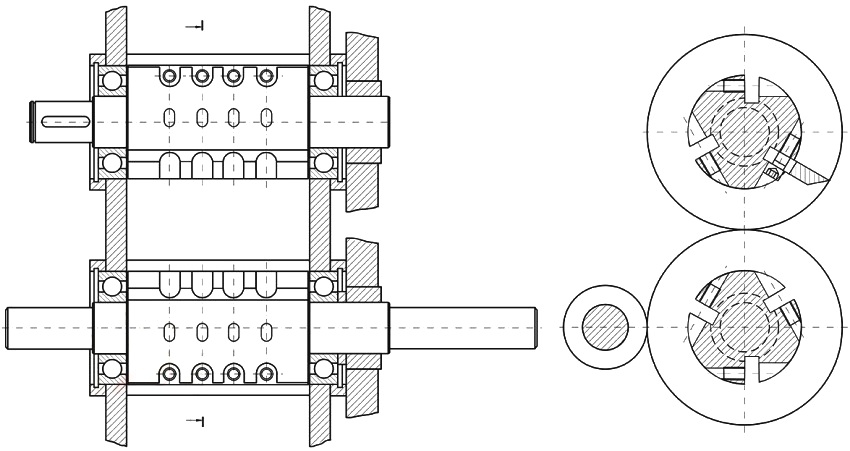

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

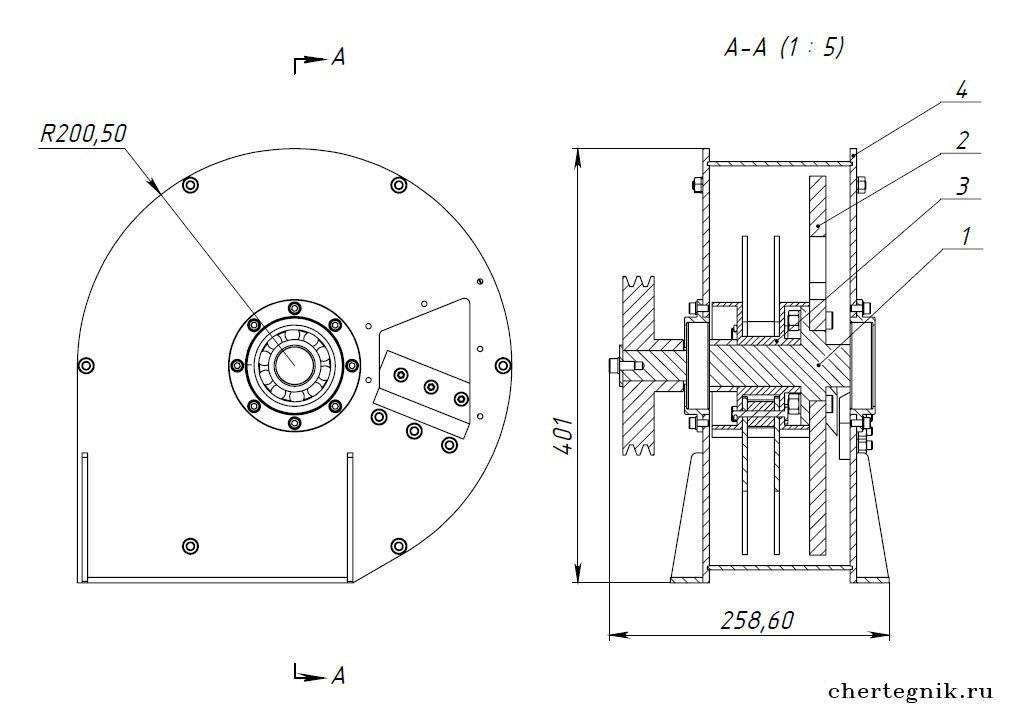

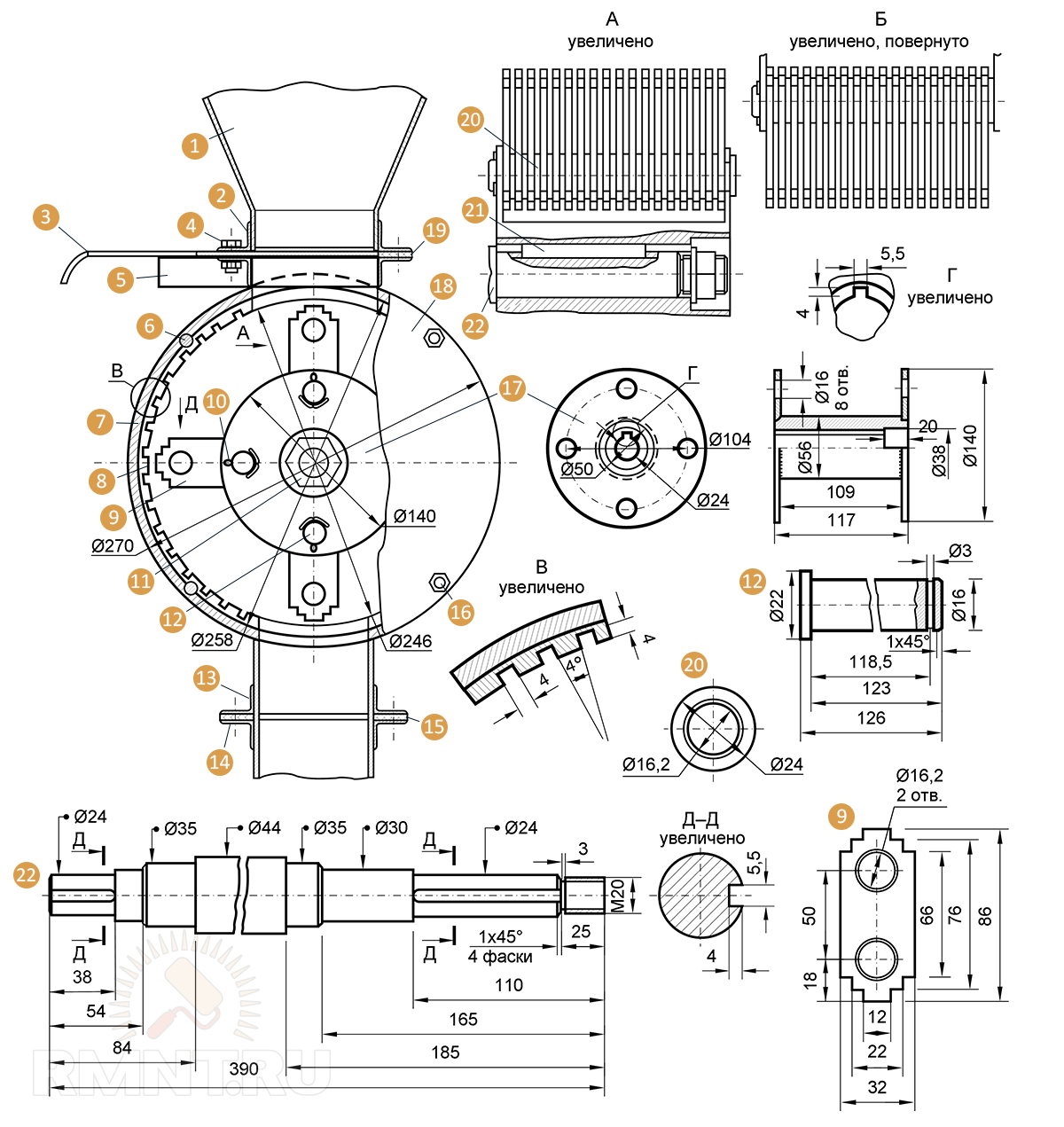

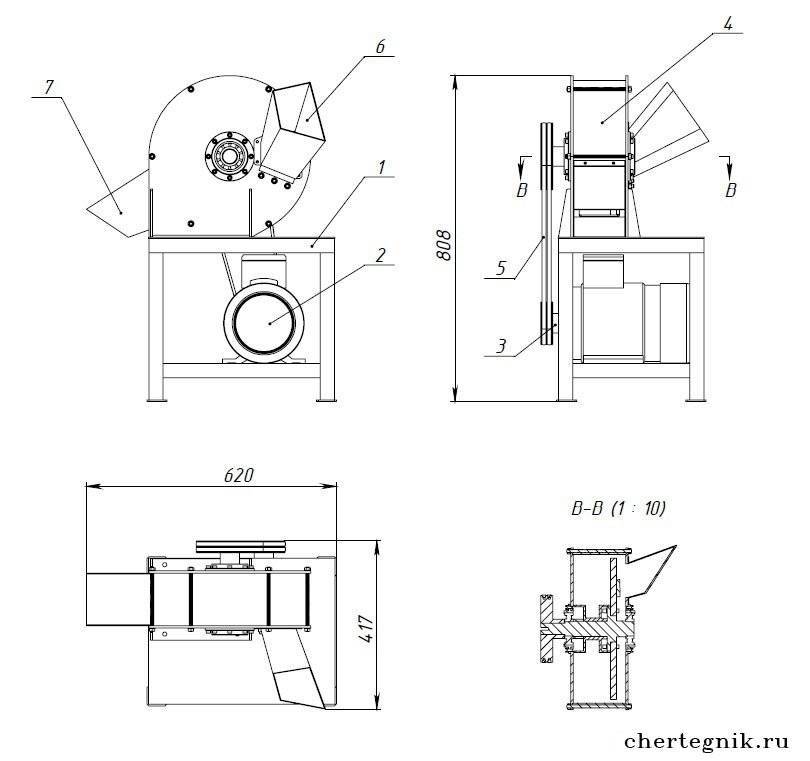

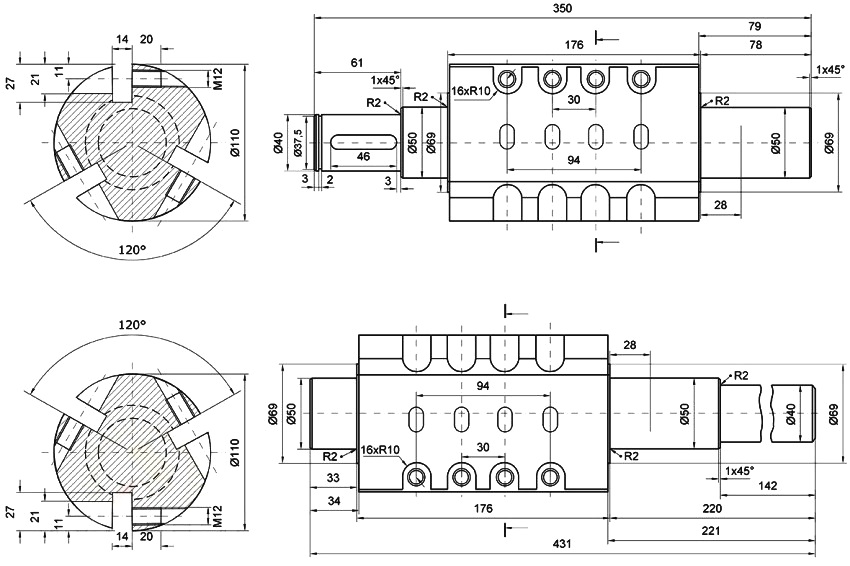

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Как сделать самодельный измельчитель яблок

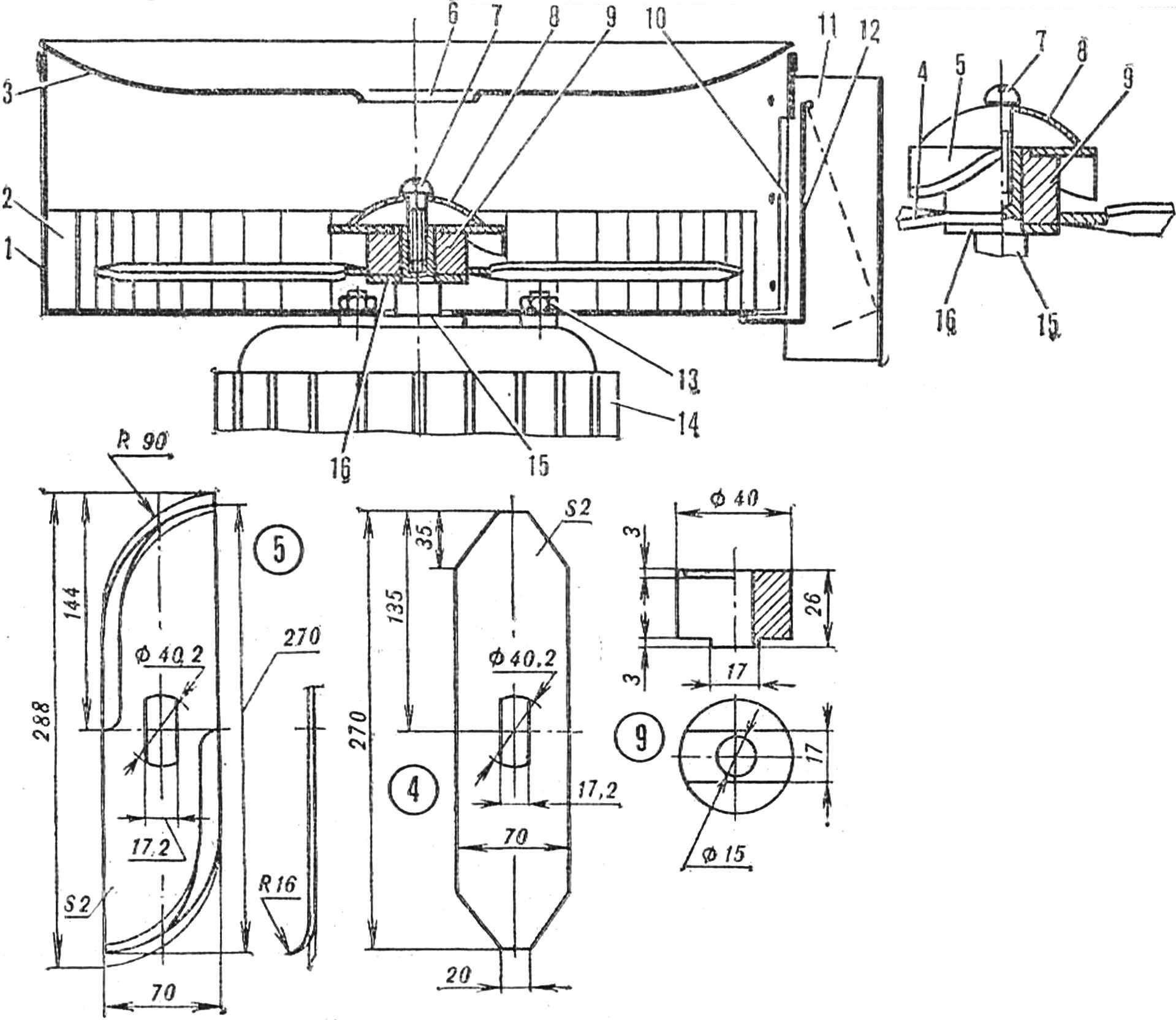

Помимо щепореза, в приусадебном садоводстве очень популярен эффективный и достаточно производительный измельчитель для яблок. Такой агрегат выполнить не слишком сложно, руководствуясь следующими рекомендациями:

- из листового метала d 80 мм на токарном станке выполнить ступени выхода для вала и под подшипники;

- на фрезерном станке изготавливается зубчатый вал с треугольными насечками по всей длине зубьев;

- для изготовления корпуса может использоваться наружная стальная часть старой стиральной машины с вертикальной загрузкой, сваренная в цельный короб;

- выполнение в коробе маленького зазора, который приходится на расстояние между рабочим валом и стенкой корпуса;

- для плавного вращения вала и надёжного его закрепления используются стандартные подшипниковые узлы из циркулярки;

- сваривание из уголков опорной рамы и выполнение деревянного основания для установки емкости под прием выходящей из измельчителя массы;

- применение специальной пускорегулирующей аппаратуры для обустройства блока управления, что позволит включать и выключать оборудование;

- фиксация ремня посредством специального болта и прикручивание на раму рукояти и роликов, упрощающих эксплуатацию агрегата.

На заключительном этапе, на верхние углы рамы, при помощи болтов, фиксируется корпус. Электродвигатель размещается в боковой части конструкции.

Чертеж измельчителя из циркулярки

Создание чертежа измельчителя веток из циркулярной пилы своими руками — это задача, требующая навыков в черчении, понимания принципов работы механического оборудования и опыта работы с подобными устройствами

Важно помнить о мерах безопасности при работе с такими устройствами, так как неправильная сборка или эксплуатация могут привести к серьезным травмам

Основные шаги при создании чертежа могут включать:

- Определение основных компонентов: Измельчитель будет состоять из корпуса, вращающегося вала с ножами и мотора от циркулярной пилы. Определите размеры каждого из этих элементов.

- Создание эскизов каждого компонента: Начните с простых рисунков каждого компонента, указывая основные размеры и места крепления.

- Определение материалов и методов сборки: Укажите, из каких материалов будут изготовлены компоненты, и как они будут соединены. Это может включать в себя сварку, болты, винты и другие типы соединений.

- Создание сборочного чертежа: На основе эскизов создайте сборочный чертеж, показывающий, как компоненты соединяются вместе.

- Тестирование и корректировка: После создания первоначального чертежа, протестируйте его, создав физическую модель. Внесите необходимые корректировки в чертеж и повторите процесс, пока устройство не будет работать эффективно и безопасно.

Обратите внимание, что это общие рекомендации и могут потребоваться дополнительные шаги в зависимости от конкретного проекта. Если у вас нет опыта в создании подобных устройств, рекомендуется обратиться к профессионалу или использовать готовые решения, доступные на рынке

В любом случае, всегда следуйте инструкциям по безопасности при работе с механическими устройствами.

Существуют различные источники, где можно найти чертежи измельчителей веток, основанных на циркулярных пилах:

- Специализированные книги и журналы: В книгах и журналах по деревообработке и инженерии часто содержатся чертежи и инструкции по созданию различного оборудования, включая измельчители веток.

- Интернет-ресурсы: Многие сайты и форумы, посвящённые деревообработке и самоделкам, содержат подробные инструкции и чертежи. Попробуйте поискать на таких платформах, как «Instructables», «DIY Network» или форумы по деревообработке.

- YouTube: На YouTube есть множество видео-руководств, где люди делятся своими проектами и показывают, как они строили свои измельчители веток. Такие видео могут содержать подробные инструкции и чертежи.

Критерии выбора

Перед тем, как начинать анализировать модели предлагаемых измельчителей, следует понять, какой объем работ предстоит устройству. Он будет характеризоваться:

- Количеством деревьев и кустов на участке. Оно будет определять объем сезонной работы. При использовании до 4 часов в день агрегат должен справляться за 3-4 дня.

- Максимальной толщиной сырья для дробления.

- Минимальная фракция щепы должна соответствовать потребностям вашего сада в мульче.

Из множества измельчителей, удовлетворяющих этим условиям, далее нужно вести отбор по таким параметрам, как:

- простота использования, регулировок и управления,

- удобные колеса и ручка для перемещения по участку,

- небольшие габариты, позволяющие занимать немного мета при хранении,

- низкий уровень шума, до 80 дБ,

- высококачественная сталь ножей или валков,

- защитная автоматика, аварийное отключение,

- обратный ход для устранения заторов,

- удобная горловина, помогающая агрегату затягивать в себя ветки и препятствующая попаданию частей тела.

Важным фактором, влияющим на выбор, является также репутация производителя. Известные бренды заботятся о качестве своих продуктов, у них шире сеть сервисных центров, лучше налажено снабжение запчастями.

Разновидности

Садовые измельчители различаются прежде сего по производительности. Легкие модели справляются с ветками и сучьями диаметром до 25 мм, средние – до 40мм и тяжелые- до 50 мм.

Производительность определяется мощностью двигателя и размерами рабочих органов. У измельчителей заводского производства в горловине устанавливают ограничитель диаметра веток, калибрующий их и не пропускающий к режущей части слишком толстые.

Виды энергоустановок

Чаще всего на измельчителях используют бензиновые четырехтактные двигатели. Реже применяются двухтактные или дизельные.

Достоинством их является автономность- не надо тянуть кабель.

Недостатки-

- высокая шумность,

- вибрация,

- выхлопные газы,

- сложность управления.

Для устойчивой работы мощность мотора начинается от 5 л.с.

Гораздо удобнее в работе шредеры с электроприводом.

Для веток с кустов толщиной до 20 мм достаточно 1200-1500 ватт. Если планируется дробить поросль диаметром до 40 мм, потребуется 2500- 4000 ватт.

На садовых участках редко встречаются измельчители для ветвей толще 50 мм, это уже, как правило, профессиональные установки, они справляются с ветвями до 150мм и потребляют свыше 10 квт

Виды режущих блоков

Рабочий орган устройства, его размеры и конструкция во многом определяет диаметр ветвей, с которыми он сможет справиться.

- Дисковый блок. На один вал насаживают несколько режущих дисков, например, от циркулярной пилы. Такие устройства несложно изготовить самостоятельно, но толщина веток ограничена 20 мм.

- Фрезерный барабан. Более производительная система, при достаточной мощности двигателя может измельчать ветви до 80 мм. Требуется редуктор на зубчатых колесах, достаточно сложная в изготовлении.

- Шнековый барабан. Универсальное и мощное устройство. Для изготовления потребуется специальная сталь и индустриальное оборудование и станки, недоступные в домашней мастерской.

Основные узлы садового измельчителя

Ассортимент предложений от производителей демонстрирует, что несмотря на изобилие вариантов, проектировка и изготовление приспособления проводится по сходным принципам. Изучение чертежей садового измельчителя перед тем, как принять решение заняться изготовлением агрегата своими руками, показывает наличие базовых узлов и вспомогательных приспособлений. Промышленные устройства могут оснащаться полезными функционалами, вроде проталкивателя перерабатываемой массы, сита, отделяющего фракции определенного размера и бункера для сбора мелких.

Собственноручное изготовление может обойтись без них. В распоряжении конструктора-разработчика и сборщика должны быть четыре основных детали, без которых работа прибора невозможна:

- Режущая система представлена в специализированных магазинах вариантами универсальными или целенаправленными, может оборудоваться самостоятельно.

- Привод определяет тип используемой энергии – двигатель может работать на бензине или приводиться в действие топливом. Если он есть в наличии, это существенно удешевляет сборку полезного в хозяйстве агрегата, покупка нового заставляет подумать о приобретении уже готового изделия.

- Рама с обшивкой – конструктивный элемент, обойтись без которого невозможно, поскольку на нее монтируются узлы для осуществления их взаимодействия.

- Бункер (или другая форма), в который загружается сырье для переработки.

Интересно! Как правильно резать стекло стеклорезом

Садовый измельчитель собственными руками

Сопутствующие материалы и составляющие детали:

- Железо листовое для производства бункера, в который подается исходный материал (ветви, листья). Толщина листов — 10 мм и 2 мм;

- Металлические уголки для производства станины (основание, на которое ставится бункер и мотор);

- Диск для крепежа ножей;

- Шкив — 2 шт;

- Ножи — 3 или 4 шт; Можно применять автомобильная рессора – это хороший вариант для производства ножей дома;

- Вал для ножей — 2 шт;

- Заклепки, болты, гайки – скреплять, прикручивать конструкционные элементы;

- Труба стальная;

- Электрический двигатель;

- Колеса – можно применять колеса от тачек, на подобие тех, которые применяют в супермаркетах, на рынке;

- Кисточка и краска, чтобы привести конструкцию к подобающему виду.

Дальше рассмотрим этапы изготовления самодельного мобильного измельчителя для сада:

Работы по подготовке. Создание квалифицированного чертежа будущей конструкции

Большое внимание уделяют определению места расположения вала электрического двигателя. По схеме, предоставленной на рисунке ниже, чертеж садового чиппера собой представляет несколько валов, на любой из них прикреплены ножи (2-3 штуки)

Сами валы размещены между 2-мя дисками из металла. Свободное вращение валов предоставляют подшипники;

- Сборка конструкции. Опираясь на чертеж перейдем к сборке самодельного чиппера.

Сборка садового измельчителя

- К готовой раме закрепляем 2 стойки;

- Делаем вал. Вам для этого потребуются железные заготовки (болванки круглой и в форме квадрата). Круглая заготовка замечательно подойдет для крепления ножей в количестве 3-х штук, квадратная — для 4-х. Две болванки затачиваются под срезы для ножей;

- Устанавливаем вовнутрь подшипников валы и отлично прикрепляем их. На валы, со своей стороны, надеваем шестеренки;

- Работа над разработкой приемного короба бункера. Вырезаем из подготовленного листа металла заготовки в количестве 4-х штук. Форма заготовок — параллелепипед. Узкие края заготовок необходимо загнуть (приблизительно на 3-4 см). Длинную сторону заготовок загибаем в противоположную сторону также на 3-4 см. Все заготовки объединяем между собой, а края привариваем инверторным аппаратом для хорошей надежности;

- Устанавливаем получившуюся конструкцию на основу (каркас) измельчителя и закрепляем её болтами;

- Устанавливаем мотор и натягиваем приводный ремень. Если нужно перерабатывать большие ветви, можно применять мотор с большой мощностью, сделать больше бункер и всю конструкцию установить на стационарное основание – стол;

На все «рабочие»детали чиппера устанавливаем кожух с защитной функцией и приемную емкость под сырье. Для их создания подойдёт тонкое листовое железо (2 мм).

А в данной статье читайте об изготовлении пылесоса для бассейна на даче.

Основные узлы садового измельчителя

Чтобы самостоятельно собрать измельчитель травы и веток (шредер) в домашних условиях, требуется предварительно разобраться с устройством механизма, деталей (смотрите тут), а также принципом его работы. Это поможет правильно собрать оборудование и, при необходимости, вносить в его конструкцию изменения.

Самодельный агрегат, предназначенный для измельчения скошенной травы и спиленных веток толщиной до нескольких сантиметров, имеет следующие основные конструктивные узлы:

• двигатель;

• ножи, установленные на рабочем валу;

• раму (обычно металлическую);

• защитный кожух;

• короб, предназначенный для приема срезанной растительности;

• пусковую систему.

Саму технику можно сделать в стационарном либо передвижном виде. Для создания последнего варианта дополнительно потребуются колеса, а также ручка. Чтобы сделать раму, используют металлические уголки либо готовые каркасы от верстаков. Короба под переработанную растительность изготавливают из пластиковых ведер, жести, мешков. Защитный кожух вокруг ножей должен быть достаточно толстым и прочным, чтобы быстро не износиться от воздействия перемалываемой растительности.

При переработке растительного мусора из отверстия, через которое он подается, могут вылетать измельченные куски. Поэтому горловину накрывают крышкой либо просто тканью, например, мешком.

Работа измельчителя заключается в том, что вращение от вала двигателя передается напрямую ножам либо через цепную/ременную передачу. Изрубленная лезвиями растительность поступает в короб. При этом конечный продукт сразу готов к использованию.

По принципу действия одни самодельные шредеры сопоставимы с мясорубкой (втягивают, а затем перемалывают органику), а другие с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве привода для самоделок используют электрические и бензиновые двигатели, снятые с неиспользуемой техники. Каждый их этих двух вариантов имеет свои достоинства с недостатками. Модели с двигателем внутреннего сгорания удобнее тем, что при их эксплуатации не нужно наличие питающей электросети поблизости. Но в целом они обходятся дороже и имеют более сложное устройство, чем их аналоги, оснащенные электромотором. Поэтому легче сделать электрическую технику, вдобавок более компактную.

Максимальная толщина срезанных сучьев, которые способен перемолоть измельчитель веток, зависит от мощности установленного на него электродвигателя и характеристик ножей.

• Модели с мотором до 1,5 кВт мощностью способны перемалывать палки до 20 мм диаметром. Они предназначены для работ с низкой степенью интенсивности.

• Если установлен электрический двигатель от 3 до 4 кВт, то такие агрегаты могут измельчить ветки уже толщиной до 40 мм.

• Более мощные электромоторы (свыше 4 кВт) используются, чтобы сделать шредер для дерева диаметром 7-15 см.

Приводом последней категории оснащают технику, если нужно постоянно выполнять большие объемы работ, связанные с переработкой отходов различной толщины.

Для создания самодельного шредера можно воспользоваться электромоторами от болгарки, стиральной машинки, триммера. Они должны быть приспособлены к работе от стационарной сети напряжением 220 В. Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт. Данному параметру у двигателей внутреннего сгорания соответствует 5-6 лошадиных сил.

Двигатель от старой стиральной машины

Основные узлы измельчителя

Конструкция измельчителя состоит из нескольких элементов:

- Измельчительный механизм;

- Бункер;

- Привод;

- Рама с кожухом (корпусом).

Некоторые образцы измельчителей имеют дополнительные узлы:

- Механизм для продвижения материала;

- Сито для первичной сортировки измельчённой массы;

- Приёмный бункер для измельчённого мусора.

Основными элементами конструкции являются измельчительный механизм и привод. Именно они выполняют поставленную задачу, а остальные узлы служат для повышения эффективности или выполняют дополнительные функции. Задача, выполняемая приводом, проста и однообразна — он обеспечивает вращение рабочего вала. Функции, которые осуществляет измельчитель, несколько сложнее и зависят от его конструкции. Рассмотрим их внимательнее:

Измельчительный механизм

Этот узел производит разрушение зелёной массы при помощи режущего инструмента, установленного на вращающемся валу. Существует несколько заводских вариантов конструкции измельчительных механизмов:

Ножевой дисковый. Напоминает принцип действия овощерезки в кухонном комбайне. Ножи установлены на плоском диске по направлению от центра к краям диска, подача измельчаемого материала производится под углом около 30° к поверхности. Предназначен для переработки относительно тонких веток и стеблей диаметром до 2 см.

Фрезерная конструкция. Режущий орган представляет собой ножевой вал от электрорубанка, набор фрез или дисковых пил, установленных на общем валу и разделённых шайбами. Существует ещё одна разновидность конструкции подобного типа, состоящая из двух одинаковых ножевых валов, вращающихся синхронно. Валы настраиваются таким образом, чтобы ножи встречались в одной точке на фронтальной поверхности вращения, что способствует проталкиванию материала внутрь установки. Конструкция способна обрабатывать материал до 8 см в диаметре, но работать с сырыми ветками или стволами деревьев не рекомендуется, так как щепа от них эластична и быстро забивает проходы шредера.

Фрезерно-турбинная ножевая конструкция. Представляет собой некое подобие ножевого вала, но имеющее конусообразную форму. Ножи крепятся на двух обручах, расположенных по краям режущей поверхности, что облегчает изготовление рабочего органа и снижает расход металла. Установка способна работать с сухим или сырым материалом, разного размера или твёрдости — в зависимости от размера режущего органа.

Для самостоятельного изготовления наиболее удобны:

- Двухвалковые конструкции, состоящие из рабочих вальцов фуганочного типа с 4 ножами каждый.

- Дисковая конструкция.

- Пакет из дисковых пил (как вариант, из фрез по дереву, установленных тем же способом — на общем валу).

Выбор того или иного варианта производится исходя из собственных возможностей и предпочтений. Кроме того, большую роль играет оснащённость оборудованием, станками, позволяющими изготовить и собрать определённый вариант режущего органа. Если собственных станков не имеется, необходимые детали следует заказать у токаря, что обойдётся в некоторую сумму денег, но результат будет вполне профессионально выполнен.

Тип и мощность двигателя

Для вращения рабочего вала используются электрические или бензиновые (дизельные) двигатели. Выбор привода обусловлен его наличием, степенью мощности, возможностями участка. Для работы электродвигателя надо иметь подключение к сети (а если двигатель трёхфазный, то ситуация несколько усложняется), тогда как бензиновые моторы способны действовать более автономно. Имеется ещё одно преимущество бензиновых двигателей — они позволяют регулировать скорость вращения рабочего вала путём изменения подачи горючего, тогда как электрические устройства работают в единственном скоростном режиме. Кроме того, мощность бензиновых устройств обычно намного выше, хотя существуют и электродвигатели с высокой мощностью. Для создания универсальной установки, способной работать с материалом разного размера и прочности, рекомендуется использовать мотор, способный развивать мощность около 4 кВт. Эта величина определена опытным путём и делает возможной переработку в домашних условиях практически любого типа материала.