Правила возведения стен из теплой керамики

Второй и все последующие ряды укладываются на специальный «теплый раствор». Рекомендуемая толщина шва около 5 мм. Для предотвращения провала смеси в пустоты материала настилается полимерная сетка. Кладка каждого ряда начинается с угла. Контроль горизонтали и вертикали выполняется по причальному шнуру, с помощью отвеса и строительного уровня.

Фото 6. Каретка-дозатор раствора

При ведении кладки несущих стен из поризованного кирпича раствор накладывается на всю поверхность постели. Конструкция подвергается высоким нагрузкам, поэтому шов должен быть сплошной. При возведении перегородок допускается прерывистый кладочный шов. Необходимо следить за правильной перевязкой вертикальных швов, нельзя допускать их совпадения.

Минимальное расстояние сдвига блоков – 100 мм. Для завершения ряда может потребоваться часть блока, ее отрезают пилой или покупают доборные элементы нужного размера. При распиле под размер боковые поверхности поризованных кирпичей будут лишены системы паз-гребень, поэтому в вертикальный шов закладывается раствор.

Фото 7. Кладка стен ведется с перевязкой швов

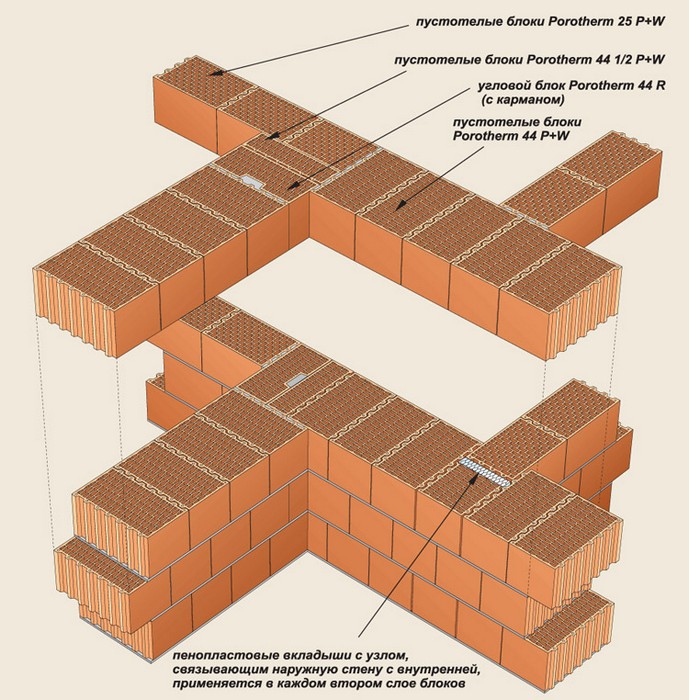

Если внутренние стены строятся одновременно с наружными, во втором ряду блок перегородки заводят на 15 см во внешнюю кладку. Для утепления узла связи ограждающих конструкций используется пенопластовый вкладыш или минеральная вата (рис. 2). Связка стен осуществляется с помощью металлических анкеров, уложенных в шов. Если по плану кладка перегородок выполняется в другое время, то под них оставляют штробу. При возведении внутренних стен менее значимы теплоизоляционные качества изделий. На этом участке допускается использование блоков шириной 25 см.

Рисунок 2. Соединение внешних и внутренних стен

Необходимо обеспечить распределение нагрузки перекрытий и перемычек на всю поверхность блоков, для этого, в случае использования сборных перекрытий, необходим армопояс. Перекрытие должно опираться на стену не менее чем на 125 мм. Для усиления самой стены кладку армируют стальной сеткой с ячейками 50×50 мм или прутками 5 мм. После окончания возведения стен без промедления приступают к обустройству кровли, защищающей конструкцию от осадков.

Отделка стен

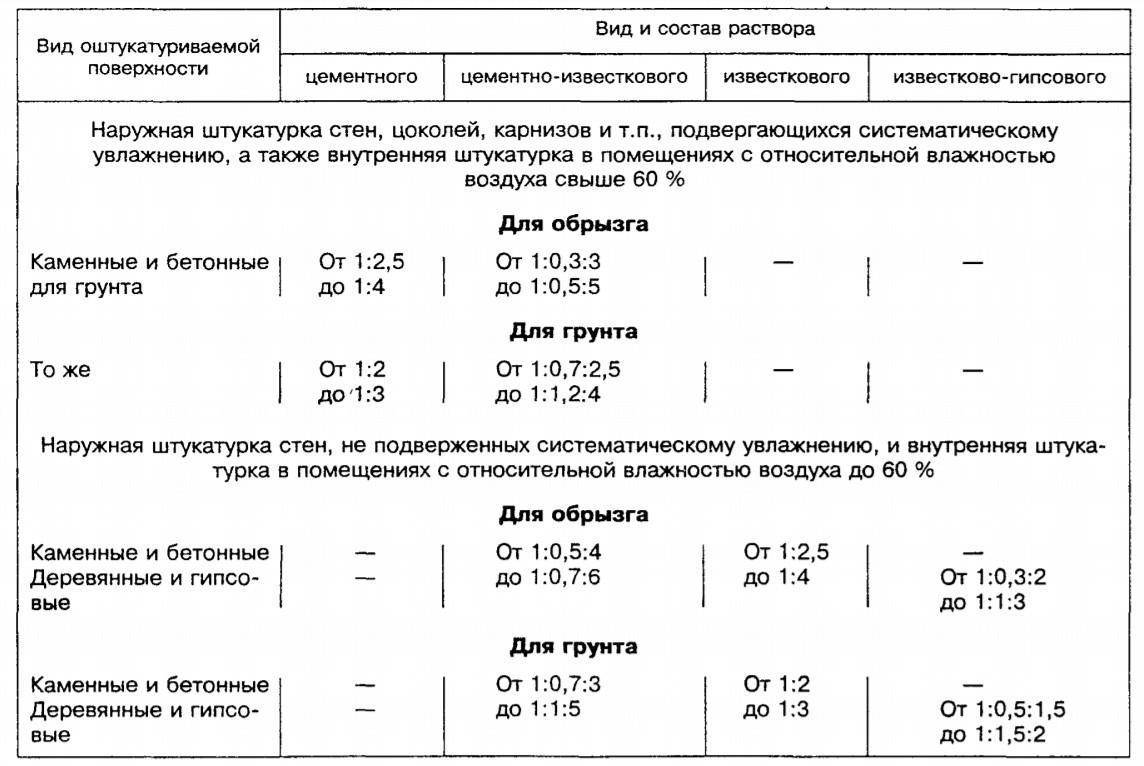

Один из плюсов керамических поризованных блоков – паропроницаемость. Чтобы не нарушать естественный воздухообмен необходимо использовать специальную штукатурку. Для наружных работ применяется цементно-известковый состав. Внутренняя отделка производится известково-гипсовой смесью. Шероховатая поверхность изделий способствует надежной адгезии раствора.

Поризованные керамические изделия, уложенные на тонкий шов, не дают усадку, приступать к отделке можно сразу после окончания строительства. В качестве облицовки фасада рекомендуется клинкерный кирпич. Для связи блоков и фасада в швы закладываются стальные анкера.

Фото 8. Облицовка клинкерным кирпичом

Технология укладки

Технология проведения указанных работ похожа на строительство стен из кирпича, но все выполняется намного проще и быстрее. Сдвинуть такой блок рукояткой кельмы у вас не получится, поэтому надо приобрести резиновую киянку. Для распила блоков используют пилу типа «аллигатор», для точного распила используют ленточную пилу.

Армирование

При строительстве из керамоблоков, проводить армирование стен необязательно, но лишним оно не будет. Обычно кладочную сетку используют в местах, где опираются балки и плиты, здесь делают армопояс из сетки и прута диаметром 3 мм и все заливают 30 см слоем цементного раствора.

Монтаж

Если говорить о скорости строительства керамоблоками, то она будет в 2-3 раза выше, чем при использовании кирпича. Первый ряд необходимо укладывать только на горизонтальную поверхность, для ее выравнивания используется кладочный раствор и все контролируется при помощи уровня.

вам понадобятся такие инструменты:

- емкость для замешивания раствора;

- строительный уровень;

- бетономешалка или строительный миксер;

- кельма;

- резиновый молоток;

- пила типа «аллигатор».

Чтобы защитить стену от влаги, укладывают гидроизоляционный слой, это может быть рубероид или пленка, нахлест полос составляет не менее 10 см. Работа начинается с закладки углов, которые поднимаются на три ряда и только потом приступают к возведению стен.

Для приготовления раствора можно использовать бетономешалку или строительный миксер. Готовую сухую смесь разводят водой, в соответствии с рекомендациями производителя, чтобы получить 30 литров раствора понадобится около 20 кг сухой смеси. При укладке блоков на гидроизоляцию, надо следить, чтобы в растворе не было острых частиц, которые могут повредить гидроизолирующий материал.

Перед укладкой, блоки рекомендуется смачивать, чтобы вода из раствора в них быстро не впитывалась, если этого не сделать, то раствор быстро схватывается, и выровнять положение блоков не получится.

На что класть

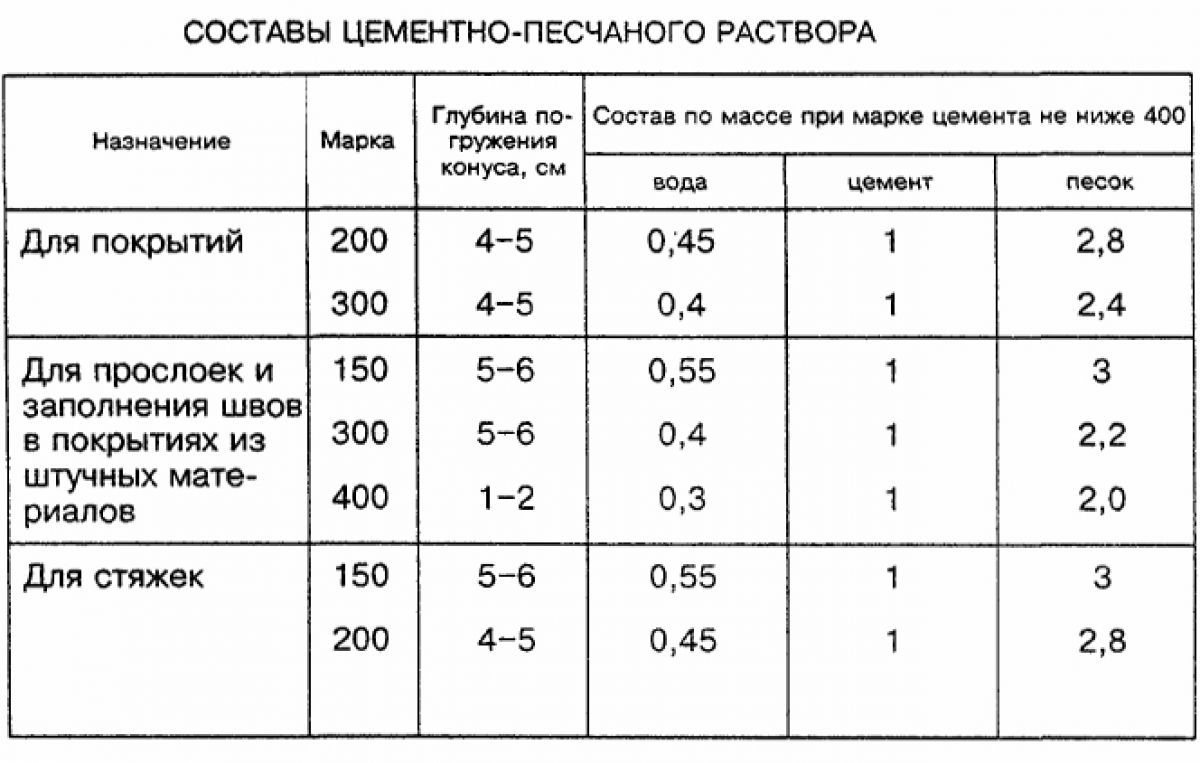

Кладку можно проводить на обычный цементно-известковый раствор, на теплый раствор или клей для керамоблоков. Использование последнего дает возможность получать шов толщиной 2-3 мм. Вертикальные швы раствором не заполняют, так как они соединяются способом паз-гребень.

Теплая кладочная смесь для монтажа

Для кладки керамоблоков обычно используют «теплый» клей, в который кроме цемента входит пемза, мелкий керамзит или перлит. При создании внутренних перегородок, можно использовать обычный цементный состав.

Для кладки керамоблоков обычно используют «теплый» клей, в который кроме цемента входит пемза, мелкий керамзит или перлит. При создании внутренних перегородок, можно использовать обычный цементный состав.

Обычно для возведения 1 м стены из керамоблоков понадобится не больше часа, но это зависит от квалификации человека, выполняющего кладку.

Возводить дом из керамоблоков можно при температуре воздуха не ниже +5 градусов, противоморозные добавки можно использовать только в обычном растворе.

Во время строительства, надо придерживаться оптимальной толщины шва, которая при использовании раствора составляет 10-12 мм. Для несущих стен используется сплошной постельный шов, а для перегородок он может быть прерывистым.

Расход теплого кладочного раствора

Учитывая, что теплую сухую смесь для блоков делают несколько производителей, расход может немного отличаться от приведенных ниже цифр, которые получены экспериментальным путем в результате применения нескольких видов смесей и представляют собой средние цифры расхода растворов марок Quick-mix LM21, Porotherm TM, Perel TKS, Основит Путформ МС114. Из 20 кг сухой смеси можно получить 26-32 л (в зависимости от марки и производителя) готового «теплого» раствора

Важно строго соблюдать количество затворяемой воды для того, чтобы избежать, с одной стороны, получения слишком жидкого раствора, который будет проваливаться в пустоты блока, а с другой стороны – слишком густого раствора, который может не набрать необходимой прочности

Вид керамического блока и расход теплого раствора (м2, м3, шт)

Обратите внимание, что расход указан из расчета сухой смеси, а не готового раствора. По нашим наблюдениям, так гораздо удобней ориентироваться в потребности раствора для блоков и понятней для покупателей.Блок 51, размер 510х250х219 мм:— примерный расход сухой смеси — 33 кг/м2 или 65 кг/м3 или 2 кг/штука;Блок 44, размер 440х250х219 мм:— примерный расход сухой смеси — 29 кг/м2 или 65 кг/м3 или 1,7 кг/штука;Блок 38, размер 380х250х219 мм:— примерный расход сухой смеси — 26 кг/м2 или 65 кг/м3 или 1,6 кг/штука;Блок 25, размер 250х250х219 мм:— примерный расход сухой смеси — 20 кг/м2 или 65 кг/м3 или 1,2 кг/штука;Перехородка межкомнатная 120, 510х120х219 мм:— примерный расход сухой смеси — 10 кг/м2 или 65 кг/м3 или 1,0 кг/штука;Перегородка межкомнатная 80, размер 510х80х219 мм:— примерный расход сухой смеси — 8 кг/м2 или 65 кг/м3 или 0,8 кг/штука.Купить теплый раствор очень удобно при оформлении заказ на керамические блоки, что бы на стройку одновременно прибыли сухая смесь и сами блоки

Стоить учесть, что смесь может храниться в заводской упаковке не более 6 месяцев (хранить можно и на улице в неповрежденной упаковке), поэтому не стоит ее привозить на стройку сильно заранее. При заказе поризованных блоков попросите, что бы доставка смеси была осуществлена за 1-2 неделе до предполагаемой даты начала кладки теплых блоков.Смотрите так же:Преимущества керамических блоков

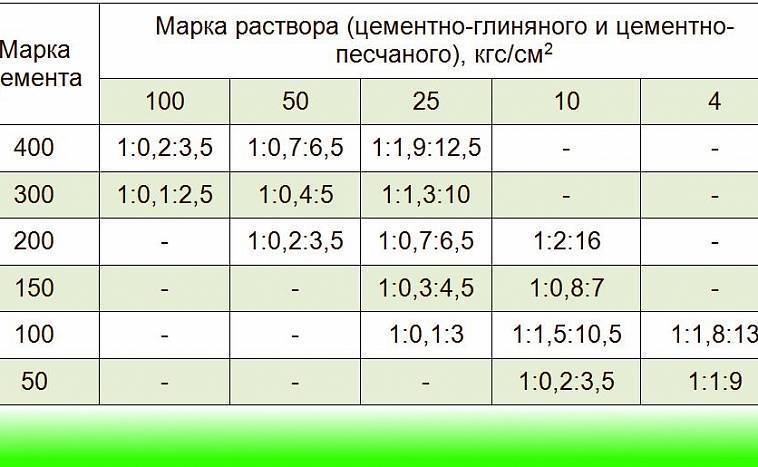

Раствор на основе цемента и извести

В этом случае помимо песка, цемента и воды используется четвертый компонент – известь. Она наделяет раствор необходимой пластичностью. Одновременно с этим смесь получается очень прочной (за счет цемента). Благодаря этому цементно-известковые растворы считаются универсальными и используются профессиональными строителями в процессе возведения оснований зданий, цокольных этажей и много другого.

Приготовление смешанного типа смеси

В этот раз будем готовить кладочную смесь марки М100 и используем цемент М400. Для этого:

- Заливаем в бетономешалку 30 литров воды (можно сразу из шланга или воспользоваться ведрами).

- Засыпаем 10 кг цемента и 5 кг подготовленной извести.

- Перемешиваем компоненты несколько минут.

- Добавляем 50 кг песка и 20 кг воды.

- Перемешиваем массу не менее 5 минут, пока все компоненты не превратятся в однородную смесь.

- Переливаем раствор в тару.

В итоге получается качественный раствор, который подойдет для любого объекта.

Особенности подготовки материалов

Чтобы кладка получилась долговечной нужно использовать:

- Только чистую холодную (температура должна быть 15-20 градусов) воду (желательно дистиллированную). Никаких маслянистых примесей в ней быть не должно.

- Цемент, который вы купили перед началом строительных работ. Если сэкономить и использовать старый цемент, то есть большой риск, что раствор не сможет набрать необходимую прочность.

- Речной (а еще лучше кварцевый) песок. При этом в нем не должно быть никаких посторонних включений. Качественный песок легко узнать по серому цвету. А вот красивый желтоватый песок, наоборот, лучше не использовать. Этот оттенок ему придает глина, включения которой в смеси совершенно не нужны (такой песок еще называется горным или овражным). Также для кирпичной кладки используют песок, фракция которого составляет не меньше 2 мм.

Полезно! Морской песок никогда не используется для приготовления строительных смесей, так как в нем слишком много соли.

Также потребуются емкости и прочие изделия для приготовления раствора:

- Растворосмеситель или большая емкость. Перемешивание можно осуществлять вручную, но лучше воспользоваться автоматическими мешалками.

- Несколько ведер на 10-12 литров. Если вам предстоят объемные работы, то ими очень удобно отмеривать составляющие раствора. Для небольшого проекта для этого можно воспользоваться и обычной лопатой.

Цементный раствор

Чтобы изготовить цементно-клеевой раствор для керамической плитки, технология используется следующая:

- В первую очередь необходимо просеять песок. Если этого не сделать то различные камушки, осколки ракушек, куски глины, которые возможно в нем находятся, попадут раствор и плитка, уложенная на него, в последствии может треснуть;

- Просеянный песок смешивают с цементом в вышеуказанной пропорции, подливая воду до тех пор, пока по густоте он не будет напоминать тесто. После этого раствор готов к использованию.

- Для обеспечения хорошей сцепки можно влить в него клей ПВА – на 10 литров раствора берется 1/2 литра клея.

Прекрасной заменой цементно-клеевой смеси является готовая сухая смесь (плиточный клей), приобретенная в магазине. Она состоит из цемента, песка и огромного количества различных химических добавок, придающих ей соответствующие назначению свойства. Из данной смеси в последствии изготавливают раствор для керамической плитки. Цена зависит, как правило, от производителя и от качества ее составляющих.

Основные свойства керамических блоков

Итак, что же представляют собой керамические блоки? По сути, это действительно обычный кирпич. В основе лежит глина, из которой делается специальное тесто. Затем оно формуется и обжигается. Но есть важный нюанс.

В состав обычного кирпича входит только глина и вода, иногда — песок. А в керамические блоки добавляются различные наполнители. В этом качестве используются, например, древесные опилки, керамзит и прочие подобные материалы.

Такая особенность производства родилась не из желания сэкономить, как вы могли бы подумать, а исключительно для того, чтобы понизить показатель теплопроводности материала. Приведем пример. Если вы строите дом из обычного кирпича в регионе, которому свойственны морозы, то вам придется делать толщину стены, как минимум, полтора метра.

Согласитесь, это долго и дорого. Керамоблоки же решают эту проблему, из них можно возвести стену полуметровой толщины, и она вполне справится с возложенной на нее задачей. Кроме того, элементы этого стройматериала обладают, как правило, значительно большими габаритами, чем простой кирпич. Поэтому кладка с их помощью осуществляется в разы быстрее.

Еще одним достоинством керамических блоков является то, что на них часто есть декоративный слой. То есть после возведения стены нет необходимости возиться еще и с лицевым кирпичом. Благодаря этому мы, опять же, значительно сокращаем время, затраченное на строительство.

Есть и другие достоинства, которыми может похвастаться керамоблок:

- долгий срок жизни — конструкции из этого материала спокойно живут по полсотни лет и дольше,

- малый вес. Благодаря наличию наполнителя, а также большому количеству пустот в структуре материала такие блоки отличаются легкостью. Соответственно, они дают гораздо меньшую нагрузку на фундамент, чем обычный кирпич,

- устойчивость к воздействию огня,

- паропроницаемость — это свойство способствует естественному воздухообмену, тем самым давая возможность нормализовать микроклимат в жилом помещении, а также избежать появления плесени на стенах и прочих подобных неприятностей,

- отсутствие усадки — как только вы закончили строить свое жилище, можете сразу же приступать к его финишному декоративному оформлению. В случае с другими материалами приходится ждать, когда строение слегка осядет, в противном случае вся отделка на стенах может перекоситься. При возведении здания из керамоблоков об этой неприятности можно забыть,

- высокий уровень шумоизоляции — благодаря пористой структуре керамические блоки отлично задерживают звук.

Как видите, керамоблоки своими основными свойствами отнюдь не проигрывают обычным кирпичам, а в чем-то даже превосходят их. Конечно, не обошлось и без минусов. В первую очередь, это относительная хрупкость материала. При транспортировке и во время строительства следует обращаться с ним довольно аккуратно, чтобы избежать разрушения блоков.

Вторым минусом можно назвать низкий уровень влагостойкости. Та же самая пористая структура, которая обеспечивает наличие большого количества достоинств, в данном случае оказывает дурную услугу. Но проблема вполне решаема. Нужно просто не допустить попадания воды внутрь блоков во время строительства. Об особенностях технологии выполнения работ мы и поговорим прямо сейчас.

Состав и специфика раствора

Раствор в пеноблочной кладке выполняет не только роль связующего звена, но и помогает улучшить теплоизоляционные свойства. Поэтому он представляет собой не совсем привычную песчано-цементную смесь в соотношении 4 к 1, а смесь с внесением небольшого количества добавок, составляющих примерно 1% массы готового раствора.

Итак, классический раствор для пеноблоков состоит из:

- цемента;

- песка;

- пенной добавки;

- пластификатора;

- гашеной извести;

- и воды.

Все ингредиенты, помимо воды, расположены в порядке убывания их количества.

Разъясним назначение каждого из не совсем привычных элементов:

Добавка для образования пены. Она как раз и является тем чудодейственным элементом, который повышает теплоизолирующие свойства шва. Другими словами, это воздухововлекающие поверхностные вещества, представителем которых является жидкая смола, как на фото ниже.

Как видите, все эти добавочные элементы несложно найти на отечественном рынке. Цена на них вполне приемлема, однако ни в коем случае не используйте их в слишком большом количестве. Это лишь навредит строению.

Обратите внимание! Не используйте такой добавочный ингредиент, как глина. Для кладки пеноблока она губительна и неизбежно повлечет за собой критическое снижение прочности

Альтернативные варианты

Если вас не пугает разница в стоимости, то вы можете воспользоваться готовыми сухими клеями для пеноблоков, разведя их в воде.

Существует несколько проверенных марок, подходящих для кладки пеноблока:

- Юнис-Униблок;

- Ivsil Block;

- Knauf LM-21

- Weberbat Block;

- Основит Т-112.

Вышеперечисленные сухие смеси зарекомендовали себя как отличный вариант для кладки и даже для внутренней отделки конструкций из пеноблока. Их используют при кладке внутренних перегородок, и даже для ремонта сколов.

Вся соль в том, что они обладают физическими параметрами, весьма похожими на сам кладочный материал. Они хорошо справляются с теплоизоляцией и делают возможной кладку тонких швов в 3 мм.

Такой тонкий шов исключит возможность промерзания и не испортится при контакте с влагой.

Пару слов о шлакоблоке

Шлакоблок, также пользующийся хороший спросом, не может остаться без нашего внимания. Ввиду расхождения составов двух взятых нами материалов, раствор для шлакоблока изготавливают несколько иначе.

В его состав можно, и даже нужно, добавлять красную глину.

Один из вариантов смеси для кладки шлакоблока выглядит так:

цемент марки М 400 или М 500;

песок, неважно, речной или карьерный;

красная глина;

вода;

пластификатор (опционально).

Для наглядности пропорций раствора приведем пример. Берете 1 ведро цемента и 3 ведра песка. В общую «кучу» докидываете 1/3 ведра глины

Затем, помешивая, льете воду, обращая пристальное внимание на консистенцию

Обратите внимание! Такой раствор необходимо израсходовать не позднее, чем через полтора часа. Он абсолютно неспособен к долгому нахождению в незастывшем состоянии

Правила при возведении перегородки из керамических блоков.

При возведении перегородок из керамических блоков существует ряд правил:

- Блоки следует укладывать на ровное прочное основание.

- Перегородка возводится по предварительной разметке. Желательно использовать лазерный построитель плоскостей для контроля в процессе возведения.

- Если перегородка возводится над неотапливаемым помещением, то следует предусмотреть гидроизоляцию.

- Толщина шва должна быть 12 мм (+- 4 мм).

- Каждый второй ряд необходимо крепить в месте примыкания к несущей стене. Для этого хорошо подходят металлические подвесы.

- Прочность кладочного раствора не должна превышать прочность блоков (марка по прочности М 75-100).

- Кладку необходимо делать со смещением блоков в каждом следующем ряду на 0,5 ширины блока (перевязка):

- При формировании дверных и оконных проемов, в сторону проема выводятся целиковые (не обрезанные) стороны блоков.

- За один день допустимо возведение до 6 рядов.

- Перегородку не стоит жестко крепить к верхнему перекрытию. Нужно оставить зазор около 1 сантиметра, который заполняется упругим материалом (монтажная пена, герметик).

- Прочность штукатурного раствора не должна превышать прочность блоков (марка по прочности М 75-100).

Технология кладки блоков

Последовательность выкладывания керамзитобетонов для стены заключается в подготовительных работах, которые включают в себя:

- составление чертежа и схемы постройки;

- утверждение проекта в местном архитектурном бюро;

- выбор фундаментного основания, в соответствии с учетом характеристики ландшафта, почв, уровня залегания грунтовой воды и близко расположенных коммуникационных систем;

- разметку, копку, устройство котлована, обратную засыпку пазух для обустройства фундаментного основания;

- время на усадку фундамента (до 1 года);

- подготовление к работе полнотелых и пустотелых блоков (проверяют сертификацию, качество и маркировку от производителя);

- укладку 1-2 слоев гидроизолирующего слоя (битума поверх фундамента).

Также используется армирование железными прутьями, через каждые 3-4 слоя. Первый ряд керамзитоблока формируют по периметру из полнотелых блоков, от углов и натянутого строительного шнура по разметке, на подушке из песчано-цементного раствора М500.

Не забывают и про бетонный армированный пояс, который располагается в виде последнего слоя укладки. Армопояс нужен для дальнейшего обустройства кровли и равномерного распределения нагрузки от верхних несущих конструкций (плит перекрытия, древесного бруса, кровельного материала).

Работы по укладке стен из керамзитобетонных блоков, после подготовительных работ и формирования первого слоя проходят по такому же принципу, как и монтаж кирпича:

- ряды укладываются в шахматном порядке (со смещением наполовину толщины), по разметке, с помощью строительного клея или песчано-цементного раствора, от углов;

- поверхность простукивается, остатки раствора удаляются кельмой, лишние выступающие части обрезаются, проверяется и соблюдается ровность линии кладки;

- армировка проводится, как указывалось выше, через каждые 3-4 слоя, используются прутья, которые закладываются внутрь пустотелого блока;

- арматурой укрепляются также проемы дверей и окон.

После возведения несущих (конструкционных) стен, спустя 1-7 дней, начинают кладку перегородочных стен, согласно плану работ. А затем, снаружи и внутри устраивают слои пирога – гидроизоляцию, утепление и выбранную отделку (облицовочный кирпич, любой сайдинг, искусственный декоративный камень, штукатурку, гипсокартон).

После того, как черновые работы по возведению стен будут окончены, кровля, окна и двери будут установлены, выполняют финишную отделку помещения.

Ровность кладки стен контролируют уровнем, толщина шва раствора, который используют, не должна превышать 12 мм. Стальные пруты для армопояса можно монтировать в сделанные штробы блочного ряда, если используются неполнотелые блоки.

Технология кладки стен из керамзитобетонных блоков показана в этом видео:

Еще больше информации о кладке стен из керамзитобетонных блоков дано в нашем материале.

Готовая сухая смесь для облицовки печей плиткой

Профессиональные печники и мастера-любители в большинстве

своем отдали предпочтение не приготовлению растворов своими руками, а

использованию готовых смесей. Благо, выбрать на строительном рынке есть из

чего.

Выбирая сухую смесь для облицовки печи плиткой нужно знать,

что универсальный клей для этого непригоден. Раствор для укладки плитки на

печь, должен обладать специальными свойствами:

устойчивость к высокой температуре. На упаковку обязательно

должна быть нанесена маркировка «термостойкий» или «для облицовки печей и

каминов». Если температура использования клея превышает 200°С его можно

использовать для печей и каминов;

эластичность клея. Придает клеящему составу способность

выдержать перепады температуры;

поверхность, для которой предназначен клей. Все поверхности

делятся на два вида. Простые поверхности – устойчивые к деформации (бетон,

кирпич, цементная стяжка). Сложные поверхности – не устойчивые к деформации

(например, гипсокартон, металл, дерево, МДФ);

плитка, для которой предназначен клей. Например,

терракотовая плитка или керамогранит нуждаются в применении специального клеевого

состава;

сцепляемость с поверхностью и сила фиксации. Грунтовка,

нанесенная на основание, позволяет повысить эти свойства клея;

период затвердевания. Важен, если работы нужно выполнить

срочно. Варьируется в пределах 1-7 дней;

период использования замешанного раствора. Клей для печной

плитки имеет незначительный срок использования после замешивания, что

увеличивает скорость выполнения работ. Это создает сложности для укладки плитки

новичками и приводит к тому, что значительная часть готового раствора уходит в

отход. Срок хранения готового раствора составляет 20 мин – 1 час на укладку и

5-15 мин. на корректировку плитки.

фасовка клея. Сухие клеевые растворы продаются в мешках по

25 кг. Срок годности открытого мешка ограничен, что обусловлено его

способностью поглощать влагу, поэтому при незначительном объеме работ лучше использовать

фасовку в 10 и 5 кг.

Подготовка раствора к использованию очень проста и

заключается в затворении раствора водой в нужной пропорции в чистой емкости.

Для увеличения пластичности смеси можно добавить клей ПВА из расчета 250 мл. на

10 л. раствора. Замешивание выполняется с помощью строительного миксера, что

позволяет избежать комочков. Вспенивание раствора не допускается (нужно

регулировать скорость вращения дрели-насадки).

Цементный раствор

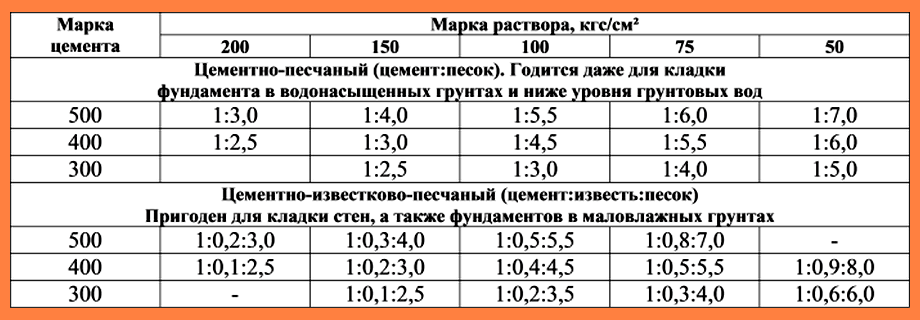

Это самый популярный состав, который чаще всего используют профессиональные строители в процессе укладки кирпича. Подобная распространенность обусловлена простотой приготовления смеси.

Кладочные цементные растворы делятся на три группы:

- Тощие. В них присутствует наименьшее количество вяжущих компонентов. Такие составы отличаются слабой пластичностью и прочностью. Они быстро расслаиваются, трескаются. Единственный плюс – невысокая стоимость приготовления.

- Жирные. В них присутствует нормальное количество вяжущих компонентов. Это прочные и пластичные составы. Однако они отличаются склонностью к усадке в процессе затвердевания. Это и приводит к растрескиванию.

- Оптимальные. Исходя из названия, такие смеси отличаются самыми лучшими характеристиками. Это достаточно густые растворы, без комков, которые не рвутся.

Особенно внимательно стоит подойти к марке цемента. Чем выше будет этот показатель, тем больше песка добавляется в состав. Обычно используется цемент М300/400/500. Исходя из выбранного цемента будут отличаться пропорции смеси.

Полезно! Если вы хотите придать раствору более темный оттенок, то можно использовать цемент М500 или добавить в раствор немного сажи или графита.

Для придания составу большей пластичности, в него добавляют различные пластификаторы. Некоторые экономят и используют мыло и моющие средства, но лучше отдать предпочтение специализированным составам – поверхностно-активным веществам.

Процесс приготовления цементной смеси

Допустим, мы решили приготовить кладочную смесь марки М75 и возьмем за основу цемент М500:

- Заливаем 20 литров воды в емкость или бетономешалку.

- Засыпаем 3 лопаты (с горкой) чистого просеянного песка.

- Добавляем 1 лопату цемента (с такой же горкой, как и песок).

- Включаем бетономешалку на 3-5 минут. Если перемешиваем вручную, то это время увеличивается.

- Переливаем готовую однородную смесь в рабочую тару.

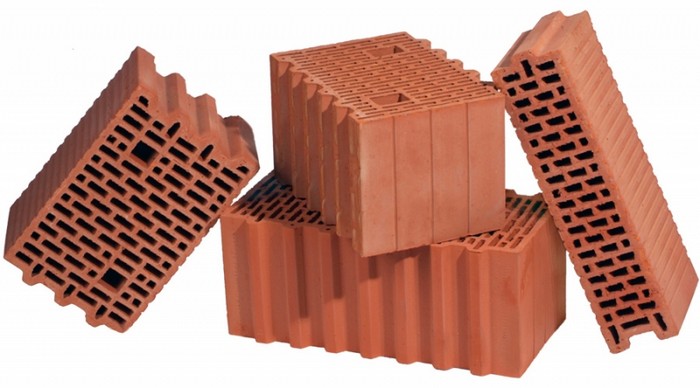

Что такое «теплая керамика»?

Искусственные керамический блок получают методом формования и обжига глины. В сырье добавляются выгорающие компоненты – поризаторы (опилки, шелуха, торф, солома). Эти добавки выгорают в печи под действием высокой температуры, на их месте в структуре образуются мелкие поры, уменьшающие вес и теплопроводность блока. Внутри изделия на этапе формовки создаются сквозные технологические пустоты.

Поризованный кирпич или «теплая керамика» производится в форме параллелепипеда. С торцевой стороны предусмотрены выступы для пазогребневого соединения блоков. Изделия популярны в частном строительстве, также применяются для возведения многоэтажных жилых и промышленных зданий.

Фото 1. «Теплые» керамические блоки

Сравнение с песчано-цементным раствором

Цементно-песчаный состав, применяемый для кладки, относится к холодным, в которых применяется песок, отличающийся по теплопроводным свойствам от керамзитной крошки и перлитного наполнителя, применяемых в теплых составах.

Теплый раствор для возведения стен с использованием керамических блоков существенно отличается от традиционного цементного с добавлением песка. Основные отличительные моменты:

- Расход при кладке. Теплый кладочный раствор отличается пластичной консистенцией, обеспечивающей высокую степень контакта с керамическим блоком, полости которого покрывают более половины поверхности изделия. Это способствует значительному уменьшению расхода смеси (по сравнению с цементно-песчаной до 1,8 раза), применяемой при возведении стен. Цементно-песчаная смесь не имеет требуемой пластичности. Она интенсивно впитывается в поверхность керамического композита, расходуется в увеличенном объеме, что связано с попаданием значительной части в полости, имеющиеся на поверхности блоков.

- Удобство выполнения работ. Применение изготовленных промышленным образом составов для кладки позволяет осуществлять возведение стен без увлажнения поверхности композитов. Это обусловлено способностью состава удерживать в себе воду на протяжении длительного времени. Применение обычной смеси требует предварительного увлажнения керамических изделий с целью обеспечения хорошей адгезии.

- Экономичность. Тёплый раствор отличается уменьшенным объемным весом по сравнению со стандартным песчано-цементным. Это обусловлено применением вместо песка легких заполнителей, значительно снижающих массу кладки. Результат – уменьшение нагрузки на фундамент, на строительстве которого можно серьезно сэкономить.

Теплые кладочные растворы приготавливают с использованием цемента и легких заполнителей — керамзитового или перлитового песка, гранул пенополистирола

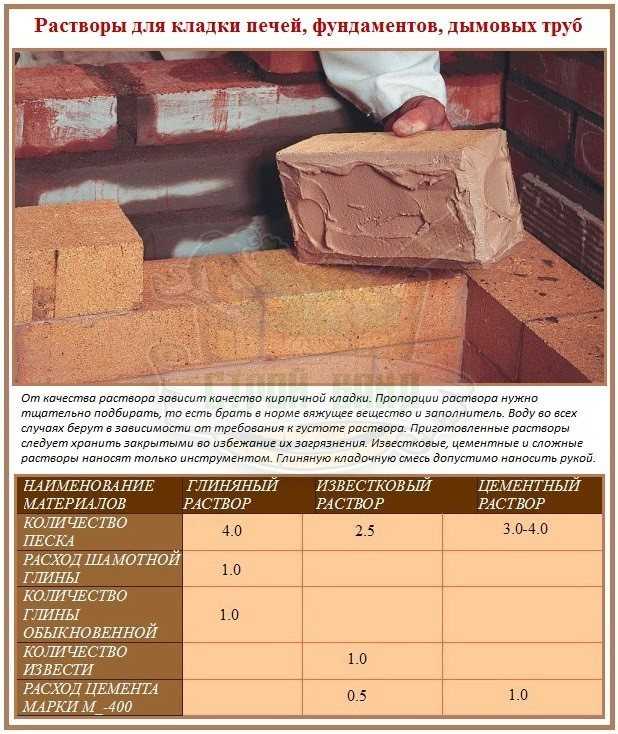

Известковый раствор

Такие составы отличаются меньшей прочностью, но они отлично справляются с температурными перепадами, поэтому их применяют для монтажа печей, каминов и прочих небольших сооружений.

Для составов этого типа применяется негашеная или молотая известь, а также так называемое известковое тесто. Стандартное соотношение извести и песка в кладочной смеси составляет 1:4. Сначала тщательно перемешиваются оба компонента и только потом постепенно подливается вода. В итоге должна получиться однородная масса.

Но если вы не планируете строить сельскохозяйственный объект или печь, а известь использовать хочется, то оптимальным вариантом будет известково-цементный состав.

Морозостойкие добавки в смесь

Если строительство выполняется при температуре ниже +5 °С, то время жизни и скорость схватывания монтажных смесей сокращается. При температуре ниже 0 °С использовать строительные растворы без морозостойких добавок запрещается.

Клеевые составы с маркировкой «зимний» или «зима» уже содержат противоморозные добавки, поэтому дополнительно покупать и вводить их не нужно. Большинство зимних клеев для газобетона могут использоваться без ограничений при температуре до -15. -20 °С.

Цементно-песчаный раствор требует использования морозостойких добавок, которые вводятся в готовые смеси. Приобретаемые добавки должны соответствовать ГОСТ 24211. Химические противоморозные добавки выпускаются в виде порошка, гранул, жидкости или суспензии. Самые распространенные добавки выпускают под брендами: «Криопласт», SIKA, CEMMIX.

Какие инструменты и материалы могут понадобиться

Кладка газобетонных блоков – это строительно-монтажные работы, требующие специальных знаний и навыков. При кажущейся простоте, работа с блоками требует специальных знаний и навыков. Дьявол кроется в деталях!

Для выполнения кладочных работ при возведении несущих стен необходимы:

- Строительные материалы:

- газобетонные блоки;

- гидроизоляция рулонная (например, гидроизол);

- монтажный клеевой раствор.

Количество материалов указывается в смете, рассчитанной на основании проекта.

- Инструменты и оборудование:

- электрический миксер или дрель с насадкой-мешалкой;

- шпателя 6-8мм;

- резиновый молоток (киянка), терка для выравнивания;

- электрическая шлифовальная машинка;

- строительный уровень, рулетка, ножовка по бетону.

- штроборез

Как класть газобетонные блоки на раствор: пошаговая инструкция

Кладочные работы начинаются с подготовки стройплощадки. Далее на ленточный или плитный фундамент выстилается гидроизоляции. С помощью лазерного уровня и металлической рулетки определяется самая высокая точка на фундаменте. Кладка начинается с данного участка. На гидроизол наносится цементный раствор и приступаем к кладке газоблоков. Укладывается первый газоблок. Далее также укладываем блоки во всех остальных внутренних и внешних углах, контролируя горизонтальный уровень с первым блоком, диагональные и линейные размеры по проекту. Работы по кладке осуществляются в следующей последовательности:

- Нанесение разметки (порядовки) будущих стен, оконных, дверных проемов, перекрытий.

- Укладка первого ряда блоков контролируется строительным уровнем, далее контролируем кладку… каждого ряда!

- Все ряды выкладываются по шнуру с контролем возможного провисания. Раствор наносится зубчатым шпателем и намазывается на блок в одном направлении – параллельно кладке! Толщина слоя для клея – 1-3 мм. Зимой перед нанесением смеси газоблок очищается от снега и наледи.

- Положение блока корректируется при помощи резиновой киянки до наступления схватывания монтажного раствора.

- При необходимости добора блока производится их резка ножовкой. Места распила обрабатываются полутеркой.

- При окончании кладки ряда поверхность блоков, особенно в местах стыков, выравнивается теркой во избежание растрескивания материала в результате возникновения напряжений.

- Аналогично выкладываются остальные стены. Производится зачистка дефектов при помощи шлифмашинки.

Прежде чем начинать строительство, необходимо определится, как класть газоблок на раствор. Для этого перед началом кладки каждого ряда производит раскладка блоков насухо, без клея для определения качественных перевязок с внутренними стенами и формирования достаточных по размерам доборных блоков.

Вывод

Поризованный кирпич относительно новый материал и его использование для кладки стен только набирает популярность. Технология работ несложная, но требует соблюдения определенных правил и рекомендаций производителя. Применение «теплой смеси» нивелирует вероятность образования «мостиков холода».

Керамический блок Гжель 38 (10,7 НФ) М150«Теплый» блок Гжельского завода толщиной 38 мм применяется для кладки наружных и внутренни…

От 146.88 руб/штПодробнее

Керамический блок Porotherm 38 10,7НФ«Теплая» керамика от лидера рынка – компании Wienerberger. 38-й блок заменяет традиционную…

От 144.38 руб/штПодробнее

Керамический блок Porotherm 38 GL (Green Line) 10,7НФКрупноформатные керамические поризованные блоки Porotherm 38 GL созданы для частного домос…

От руб/штПодробнее

Керамический блок Braer 51 (14,3НФ) М100Строительный поризованный блок BRAER 51-й формата 14,3НФ марки М100 обладает превосходной…

От 333 руб/штПодробнее

Керамический блок Гжель 44 (12,3 НФ) М150«Теплый» керамический блок толщиной 44 мм Гжельского завода имеет отличные показатели по п…

От 172 руб/штПодробнее

Кирпич двойной (2,1 НФ) поризованный Мстера М150 рифленый«Теплый» камень от завода «Мстера» повышенной прочности. Продажа осуществляется только с д…

От 37 руб/штПодробнее

Керамический блок Porotherm 44 GL (Green Line) 12,3НФКрупноформатные керамические поризованные блоки Porotherm 44 GL созданы специально для час…

От руб/штПодробнее