Основные параметры пескоструйного оборудования

Выбирая абразивоструйный аппарат, необходимо учесть следующие параметры:

- Давление — диапазон до 10 атмосфер.

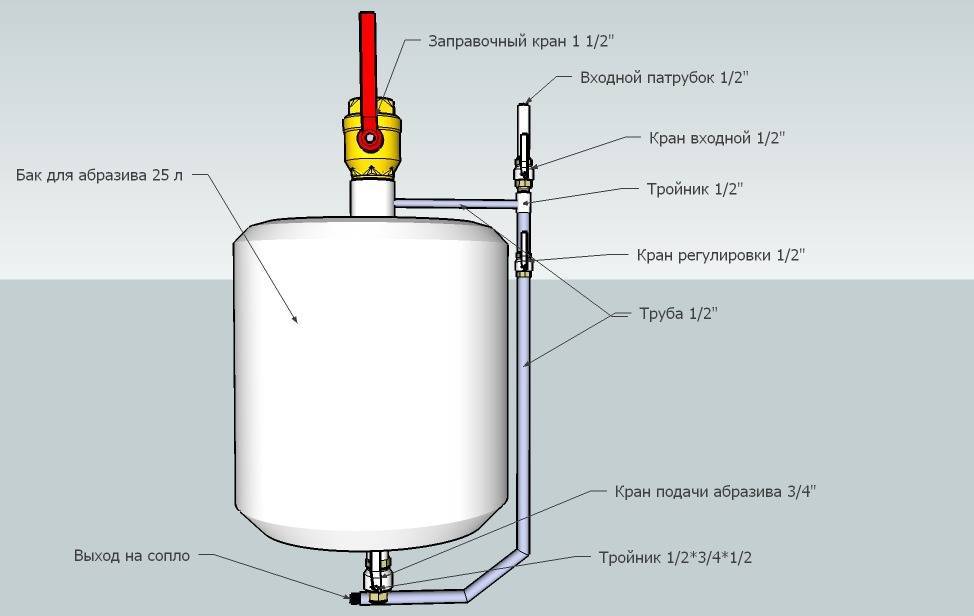

- Объем бака для смешивания воздуха с абразивом – 25, 50, 100, 200 л. Чем больше объем бака, тем дольше можно работать без остановок.

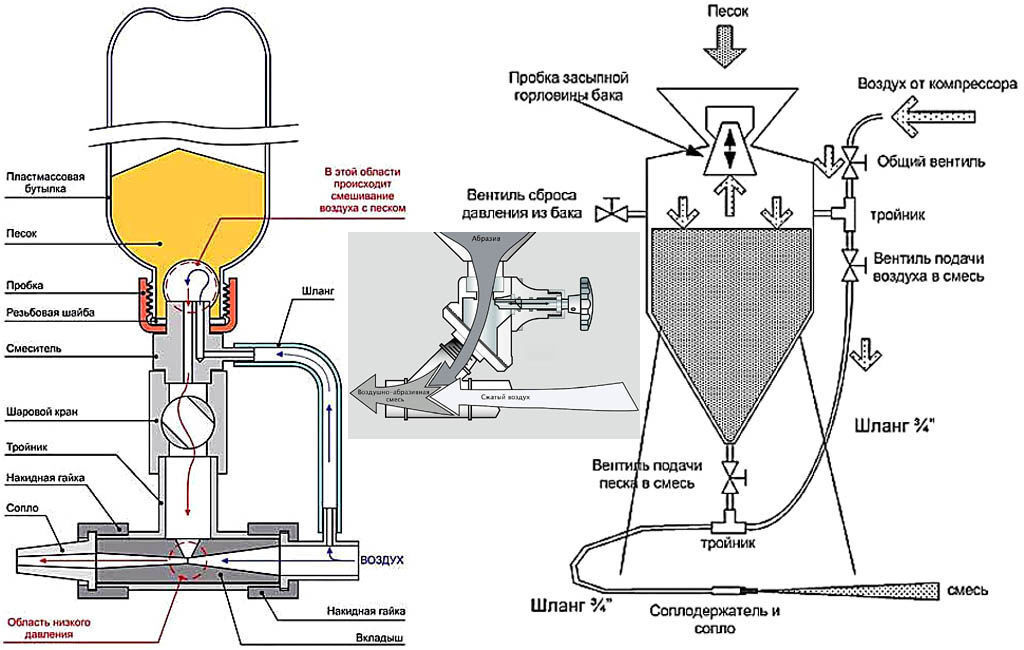

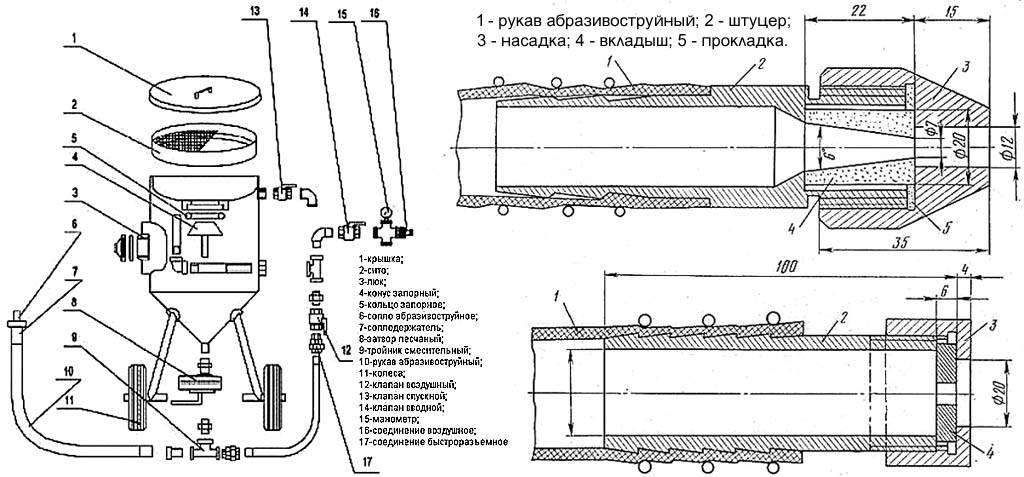

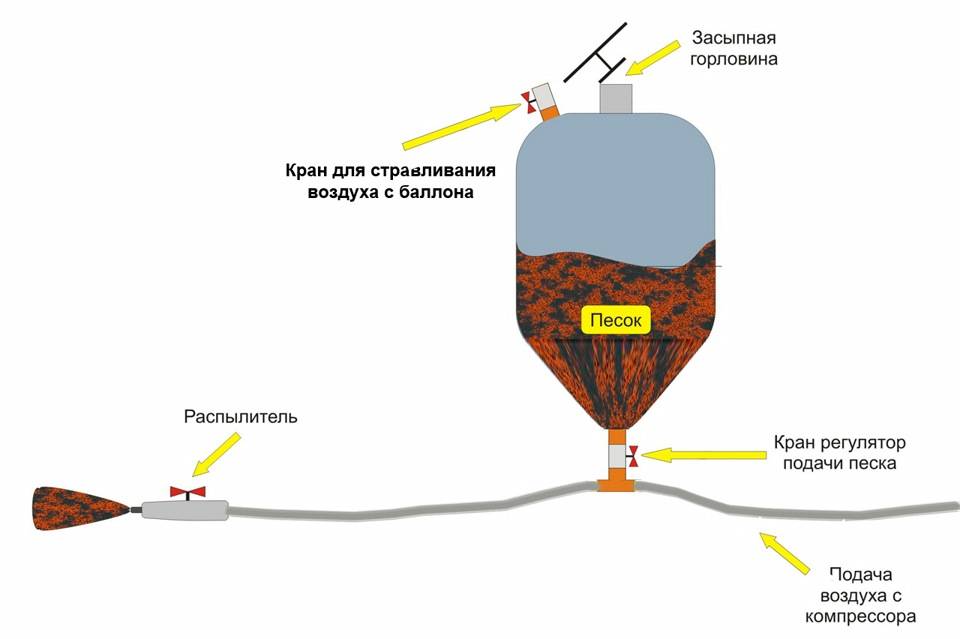

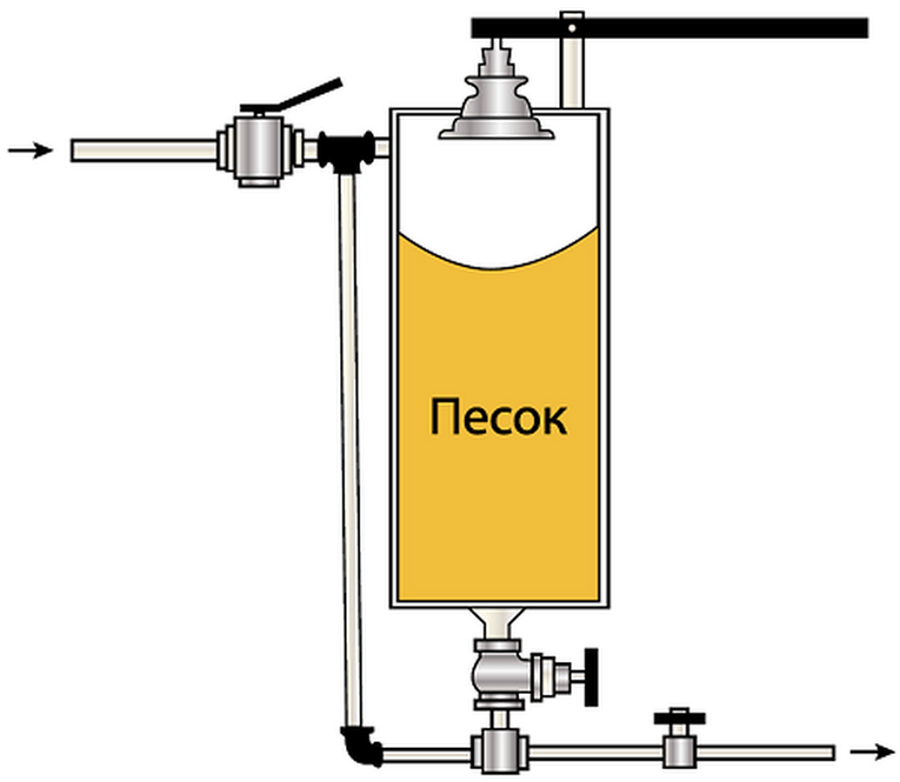

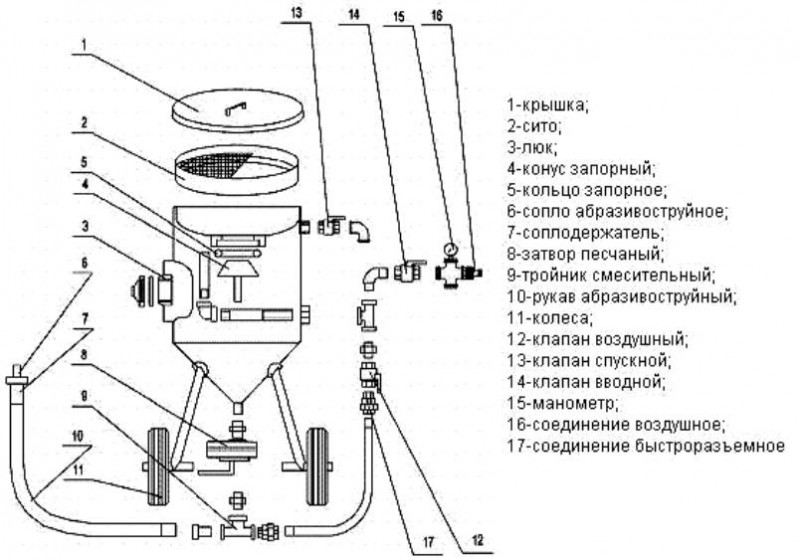

Пескоструйный аппарат состоит из следующих основных компонентов:

- Бак для абразивного материала.

- Сито и крышка.

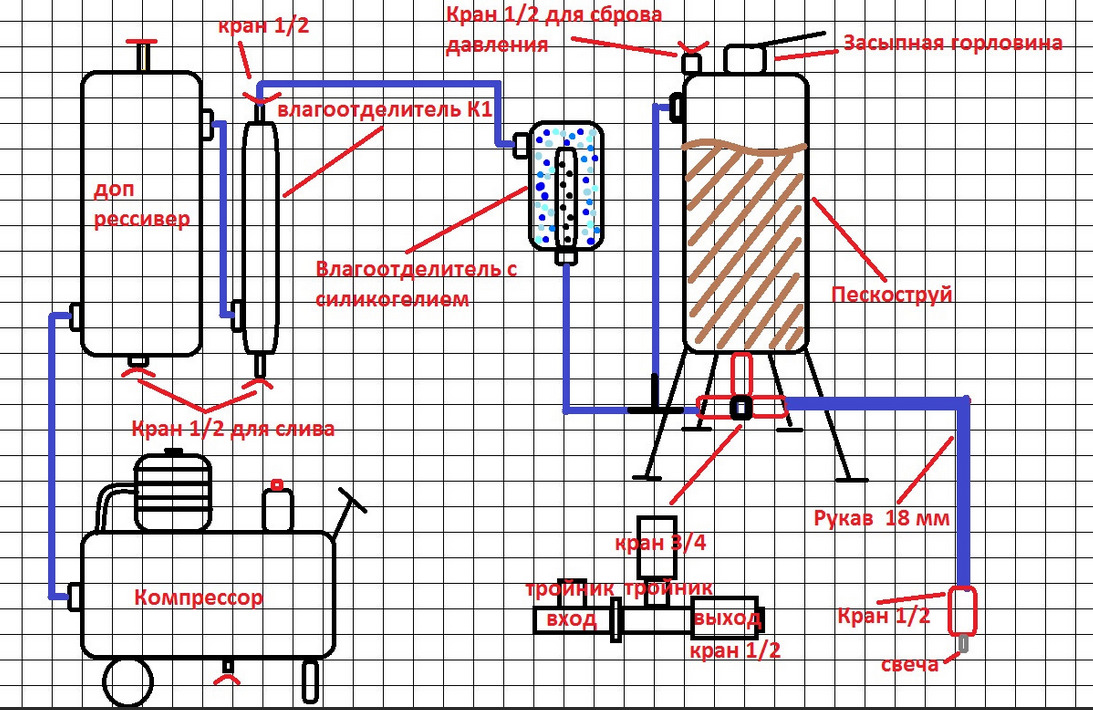

- Фильтр влагомаслоотделитель: необходим, чтобы абразивный материал был сухой, в него не попадала влага, масла и другие примеси.

- Дозирующий вентиль: необходим для регулировки давления.

- Блок дистанционного управления оборудованием с пультом.

- Сдвоенный рукав ДУ и фитинги для рукавов.

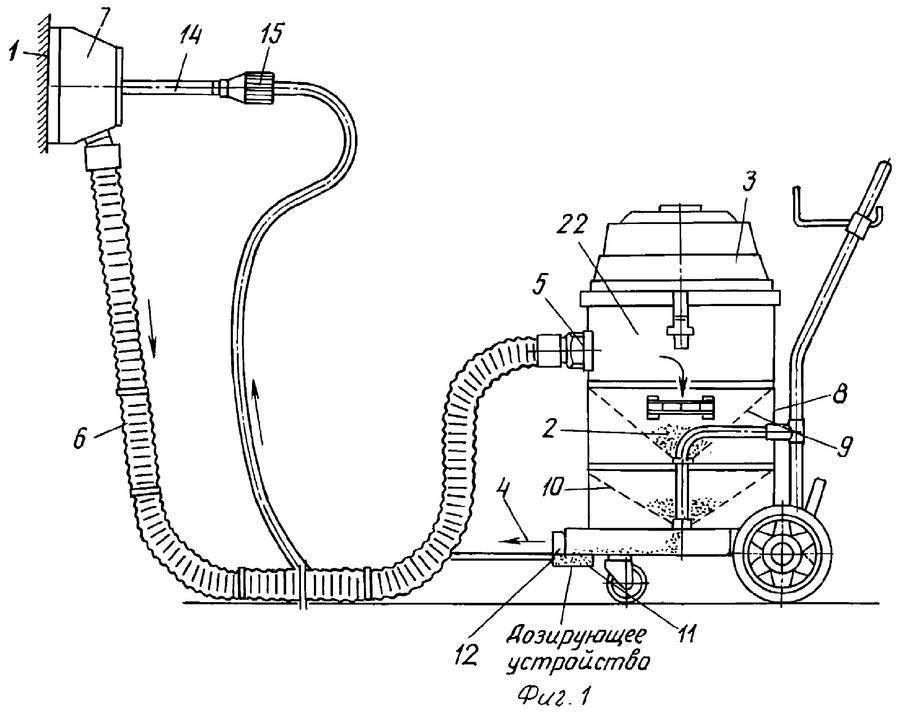

Иногда отдельно ставят ресивер между компрессором и пескоструйным аппаратом. Это сосуд, в котором скапливается, расходуется и хранится сжатый воздух. Он предназначен для более эффективной работы компрессора.

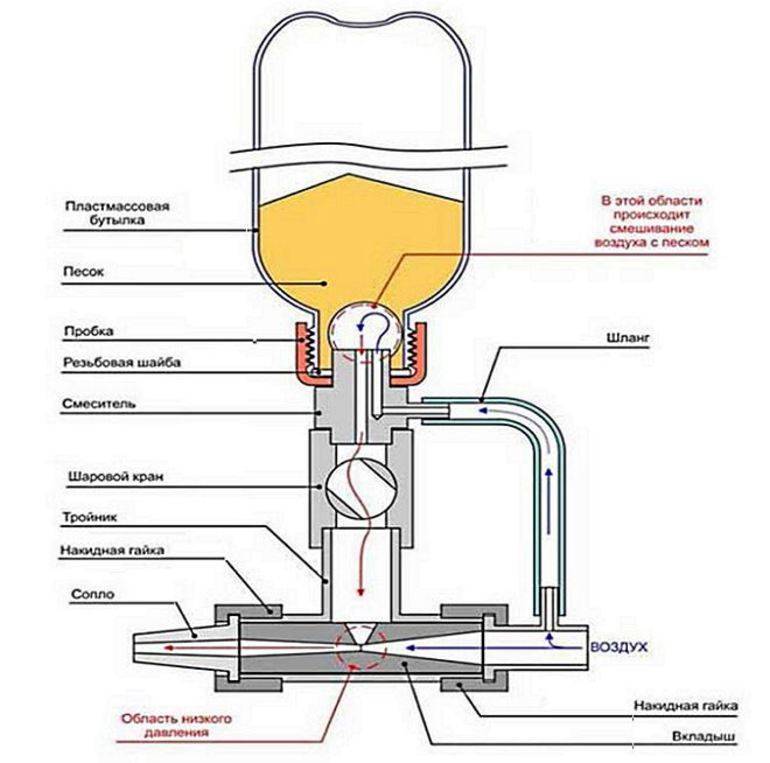

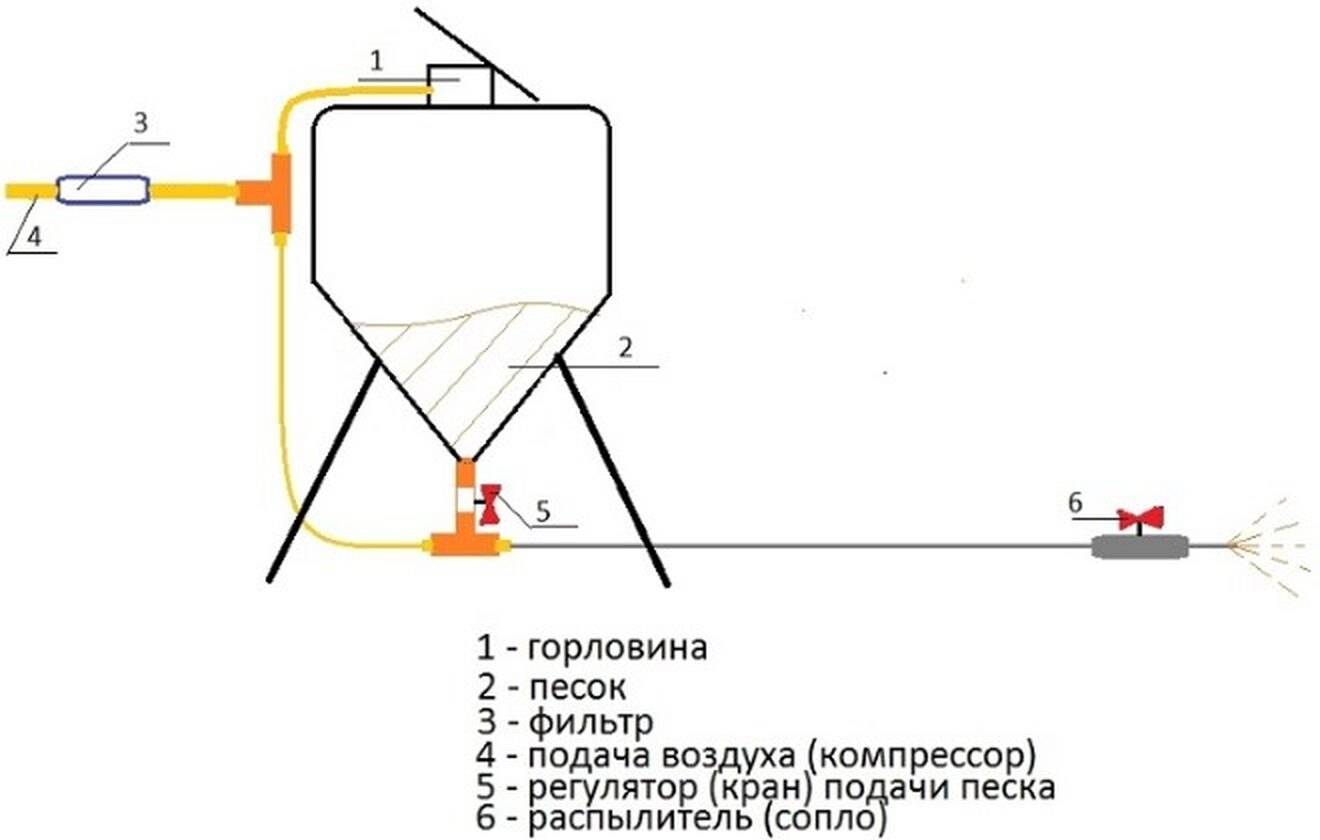

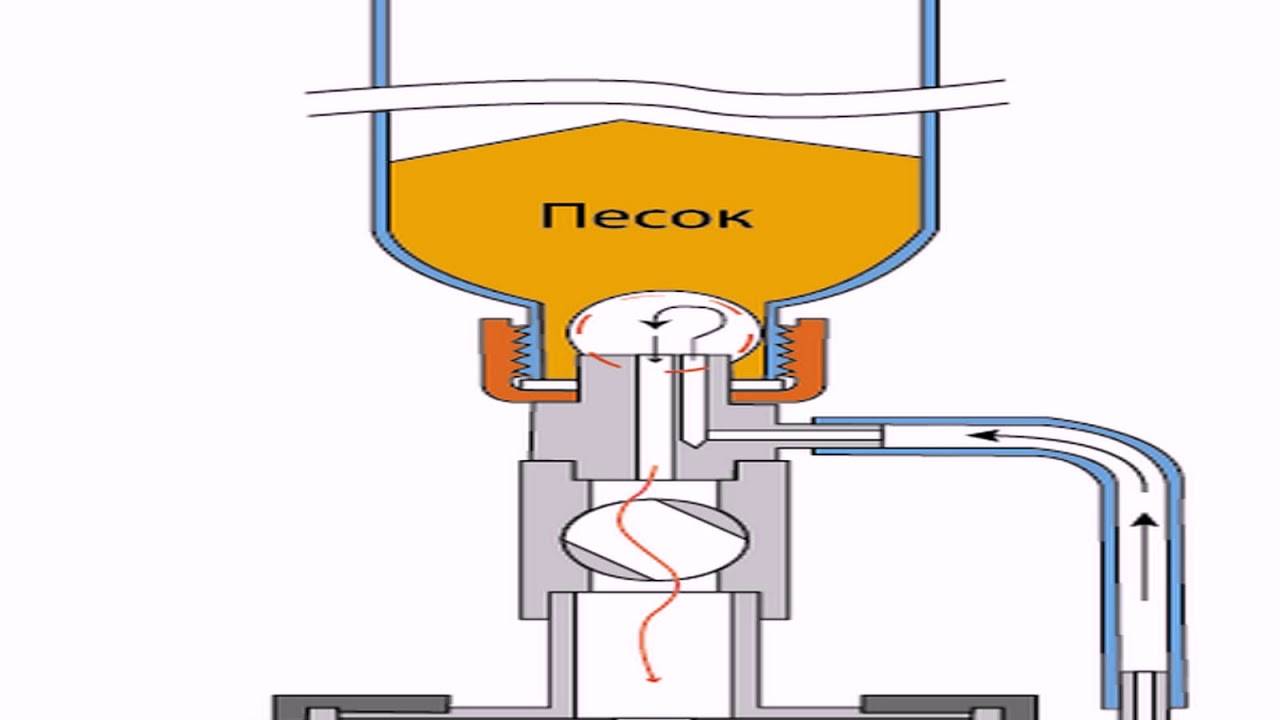

Принцип работы абразивоструйного аппарата заключается в том, что из сопла под давлением подается абразивный материал, который очищает рабочую поверхность. Рассмотрим детально:

- По рукаву сжатого воздуха под высоким давлением в аппарат подается воздух из компрессора.

- В бак засыпается абразивный материал, который смешивается с воздухом.

- Затем происходит подача абразива (определенной фракции и типа) из бака по абразивоструйному рукаву всопло.

Алгоритм изготовления пескоструя из газового баллона или огнетушителя

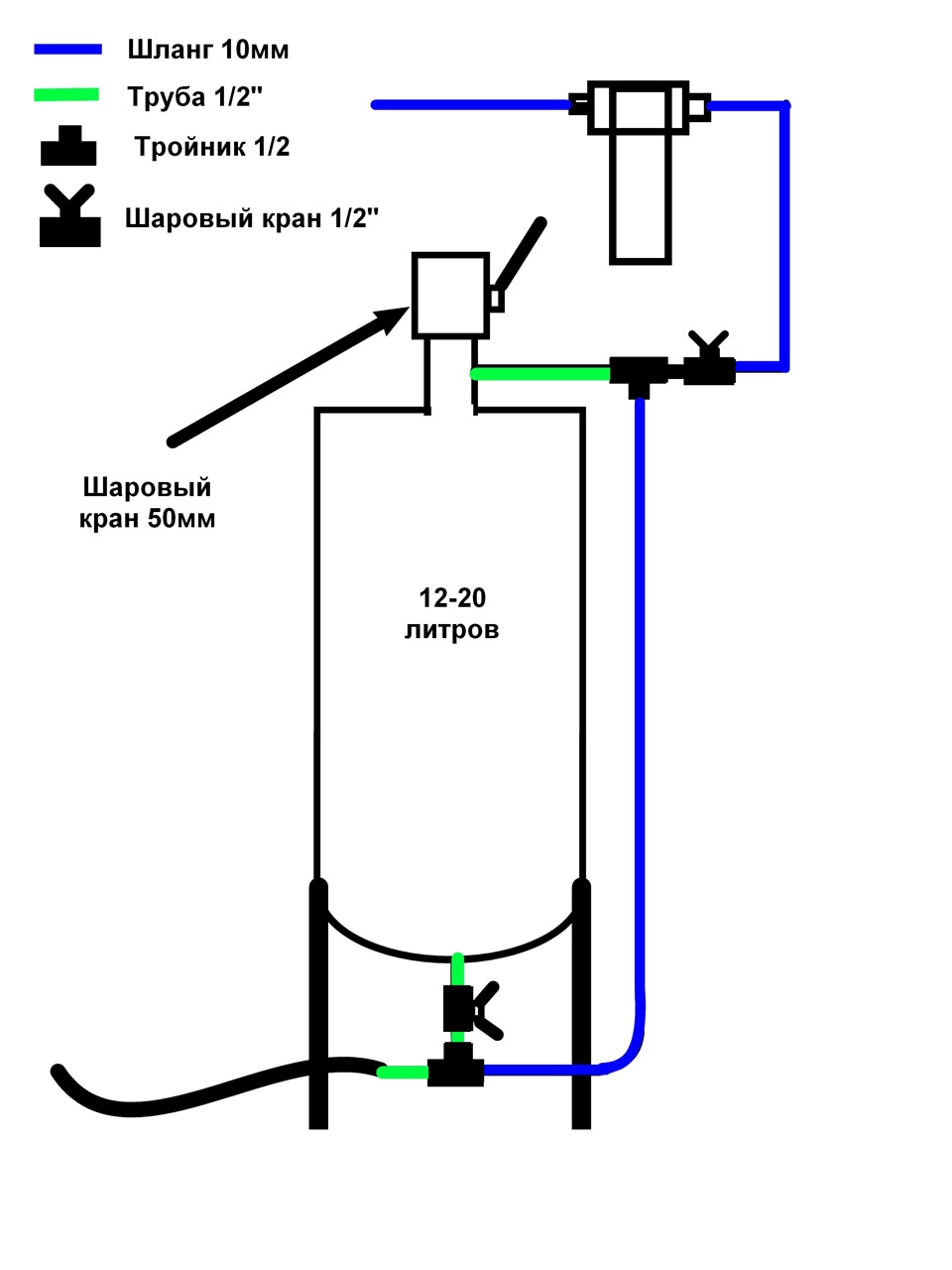

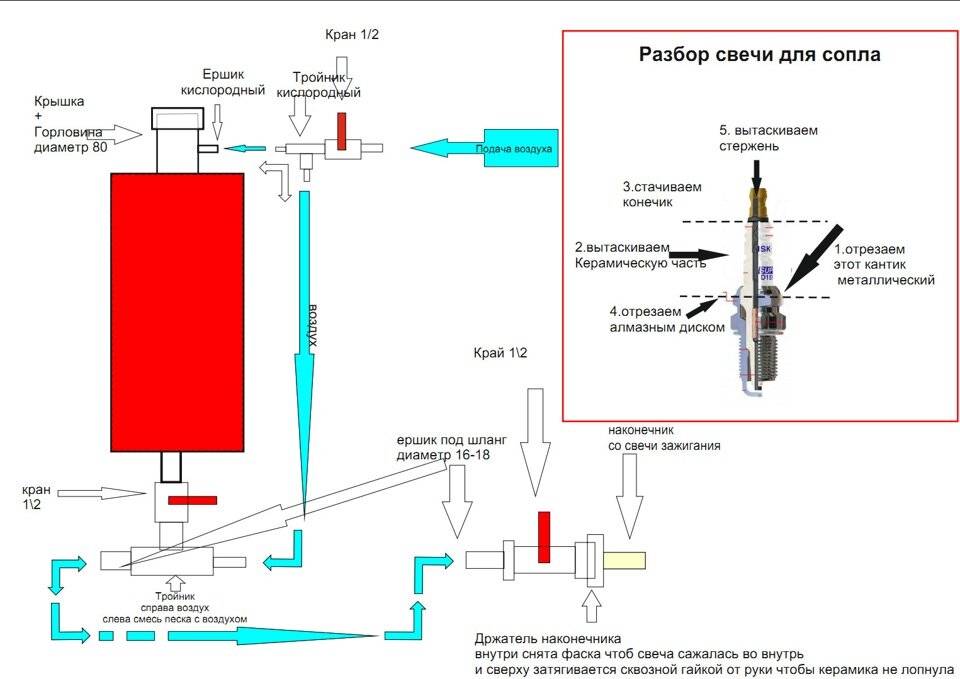

Наиболее простая конструкция пескоструя, которую можно сделать самому, представляет собой установку напорного типа. Для ее изготовления понадобятся (принципы выбора и назначение компонентов описаны выше):

- краны шаровые, 2 шт;

- баллон из-под фреона, газовый или огнетушитель;

- отрезок трубы для создания воронки засыпа абразива в камеру;

- тройники, 2 шт;

- шланги с внутренними диаметрами 10 и 14 мм для выпуска абразива и подачи воздуха от компрессора соответственно;

- фитинги и хомуты для крепления шлангов;

- сантехническая фум-лента для соединения элементов конструкции.

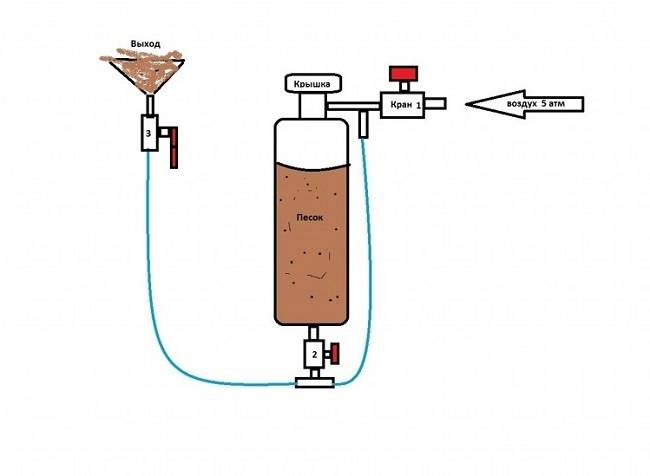

Изготовление пескоструя происходит по следующему алгоритму.

- Подготавливается камера. Для этого из огнетушителя выпускается газ или высыпается порошок, из любых баллонов под давлением удаляется содержимое.

- В баллоне делают отверстия. Сверху — для засыпания абразива (соответствующие диаметру выбранной трубки), снизу — для приваривания крана.

- Кран для регулировки подачи абразива можно намертво вварить баллон. Еще один вариант — предварительно установить переходник, на который накручивается регулятор.

- После крана, используя фум-ленту, устанавливается тройник, узел смешивания.

- На вентиль баллона монтируется кран, за ним устанавливается тройник.

Завершается сборка основной конструкции привариванием колес или ручек для переноски. Не помешают и опорные ножки, чтобы пескоструй был не только мобильный, но и устойчивый.

Далее, проводятся соединения и формирование трактов подачи и выхода готовой рабочей смеси:

- на вентиль баллона, нижний тройник — устанавливаются штуцеры;

- шланг диаметром 14 мм подачи воздуха располагается между тройником вентиля и соответствующим узлом смешивания внизу баллона;

- к оставшемуся подводу тройника вентиля с фитингом присоединяют компрессор;

- к свободному отводу нижнего тройника закрепляют шланг подачи рабочей смеси.

На этом создание устройства можно считать оконченным.

Совет! Чтобы обеспечить герметичность, на трубку засыпания абразивного песка рекомендуется подобрать навинчиваемую крышку.

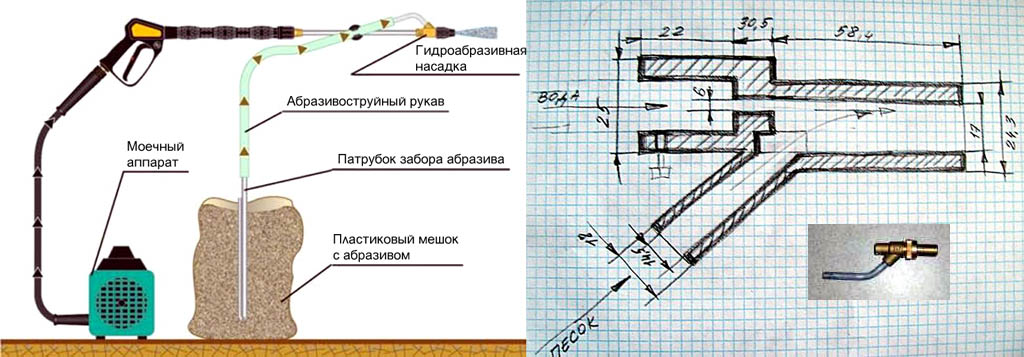

Пескоструй из продувочного пистолета своими руками

Продувочный пистолет можно превратить в простую пескоструйную установку для небольших задач, таких как очистка металлических деталей. Приступим к пошаговой инструкции, которую можно выполнить своими руками.

Материалы:

- Продувочный пистолет

- Сильнон из пластиковой бутылки (вместимостью 2 литра) или подходящий контейнер

- Песок для пескоструйной обработки

- Шланг для воздуха

- Зажимы для шланга

- Силиконовый герметик

- Маска для дыхания, очки

Инструкция:

- В бутылке нужно сделать два отверстия. одно снизу под трубку продувочного пистолета, второе — сбоку под шланг, который будет подавать песок.

- Трубку продувочного пистолета вставляем в отверстие снизу и фиксируем силиконовым герметиком для герметичности.

- Второй шланг вставляем в боковое отверстие так, чтобы он достигал дна бутылки. Шланг должен быть достаточно гибким, чтобы песок свободно перемещался по нему. Используйте зажимы для шланга, чтобы закрепить его.

- Заполните бутылку песком для пескоструйной обработки, оставив немного воздуха для создания нужного давления.

- Проверьте систему на утечки, используя сжатый воздух. Если есть утечки, закройте их силиконовым герметиком.

- Когда вы готовы начать, всегда надевайте защитную маску и очки.

Эта простая пескоструйная установка может быть очень полезна для небольших проектов. Несмотря на то что это простое устройство, оно может быть очень эффективным при правильном использовании

Как всегда, безопасность является первоочередной задачей, поэтому убедитесь, что вы принимаете все необходимые меры предосторожности при использовании пескоструйного оборудования

Устройство

Не все начинающие автолюбители, стремящиеся выполнять ремонт железного «друга» самостоятельно, знают об устройстве этого агрегата. Состоит он из таких основных элементов, как:

- компрессор;

- воздушная линия;

- непосредственно пескоструйка;

- воздушно-абразивный узел;

- сопло.

При этом на некоторые составляющие может влиять тип агрегата, а также его сборка (заводская или самостоятельная). А степень очистки зависит от величины абразивных частиц. Чаще всего используют песок, однако в промышленных агрегатах может применяться и вещество с более крупными частицами.

Ключевыми частями цепи, благодаря которым работает пескоструй, являются: компрессор, трубы и шланги, сопло. Компрессор – наиболее важная деталь, отвечающая за изначальные характеристики подачи воздуха: объем и давление. От вида, сечения и гладкости труб зависят потери заданного компрессором давления. Для их минимизации выбирают большее сечение и оптимальную сглаженность внутренней поверхности, а также стараются не создавать лишних изгибов в системе труб. От размеров сопла же зависит скорость воздушно-абразивного потока на выходе, при этом его сечение выбирают прямо пропорционально объему компрессора.

Виды пескоструйных аппаратов, их сфера применения и принцип действия

Направленный поток мелких частиц вылетает из сопла пескоструек под высоким давлением. Поэтому эффективно и тщательно сбивает устаревшее покрытие с металла и других прочных материалов. Спектр применения аппарата обширен. С металла наиболее часто устраняют нагар, ржавчину, загрязнения и старое покрытие. После подобной обработки поверхность служит дольше в силу проведения качественной чистки. Обычный инструмент в отличие от мельчайших частиц абразива не в состоянии проникать в поры и трещины.

Песок не царапает металл как наждачная бумага, что выступает гарантией идеально гладкой поверхности. Такое условие позволяет улучшать сцепление лакокрасочного слоя с основанием. Поскольку пескоструйка подает абразивные частички под высоким давлением обрабатывать можно далеко не каждый материал. Помимо металла аппарат пригоден для работы с кирпичом и бетоном, твердыми породами дерева, реже для стекла, но такие работы требуют повышенного внимания к технике безопасности.

Кварцевый песок для пескоструйного аппарата

Кварцевый песок для пескоструйного аппарата

Области применения пескоструйных устройств:

- ремонт автомобилей и иной техники;

- кораблестроение и ремонт плавсредств;

- строительство – капитальный ремонт конструкций;

- мебельное производство и деревообработка;

- гравировка по металлу и узоры по стеклу;

- матирование керамики и стекла;

- чистка бетонных и кирпичных изделий;

- подготовка поверхности к гальванотехническим процедурам и напылению газотермическим методом.

Домашний пескоструй можно сделать своими руками, но для начала нужно понимать, как он устроен и какие бывают устройства. Пескоструйные аппараты принято делить на следующие виды:

- всасывающие – абразивы подаются при помощи инжекции к соплу от контейнера и подходят для устранения лакокрасочного покрытия, чистки поверхностей и матирования стекол;

- вакуумные – ограниченный в области применения аппарат всасывает отработанный абразив обратно для использования повторно;

- пневматические – лучше других обрабатывают большие площади и сложные формы.

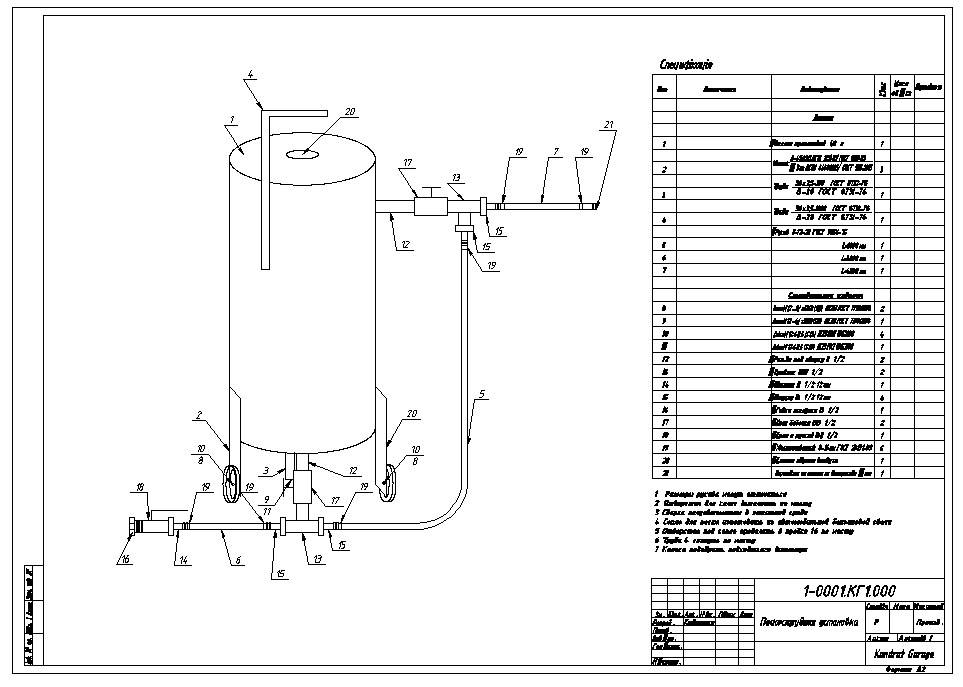

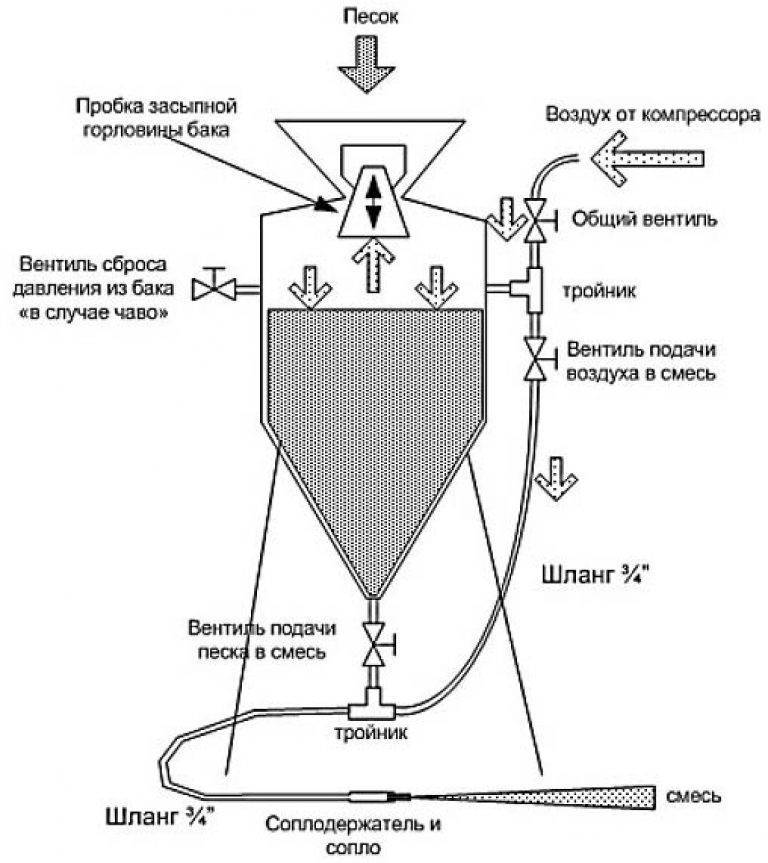

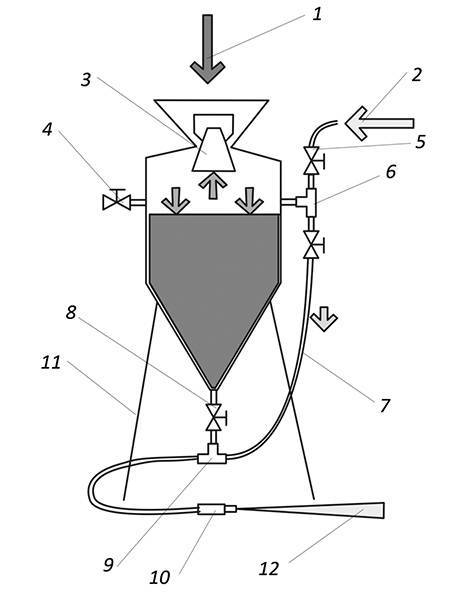

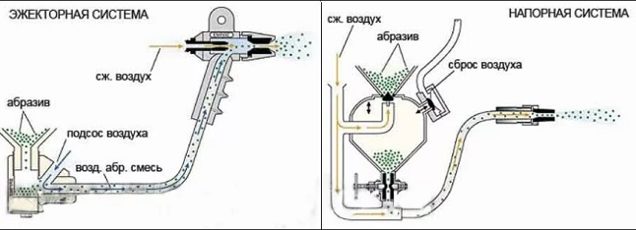

Чертежи пескоструя для изготовления своими руками предполагают несколько типов подачи воздуха и абразивного материала:

- напорный – воздух подается на дозирующий угол совместно с установкой. Воздух и абразивные материалы по одному и тому же рукаву поступают к соплу. В результате повышается скорость подачи, что удобно при больших площадях поверхностей;

- инжекторный – абразивы и потоки воздуха идут по изолированным рукавам. Применяется держатель сопла на 2 выхода. Скорость аппарата меньше, как и цена.

Емкости свыше 150 л называют стационарными установками, а меньше – мобильными. Схема пескоструя для изготовления своими руками также зависит от используемого абразивного материала – сухой лед, сухие (песок, стальная стружка и пр), мокрый вид не применяется для металла, поскольку песок перемешивается с водой в целях сокращения количества пыли. Бывают термические аппараты, которые нельзя сделать самостоятельно. В них струя газа разгоняется воздушным потоком до скорости звука и выходит наружу с продуктами горения.

Абразивные части, перемешанные с воздушной струей, вылетают под большим давлением, попадая на поверхность они сбивают с нее наслоения и грязь.

Интересно! Для чего нужен инструмент реноватор.

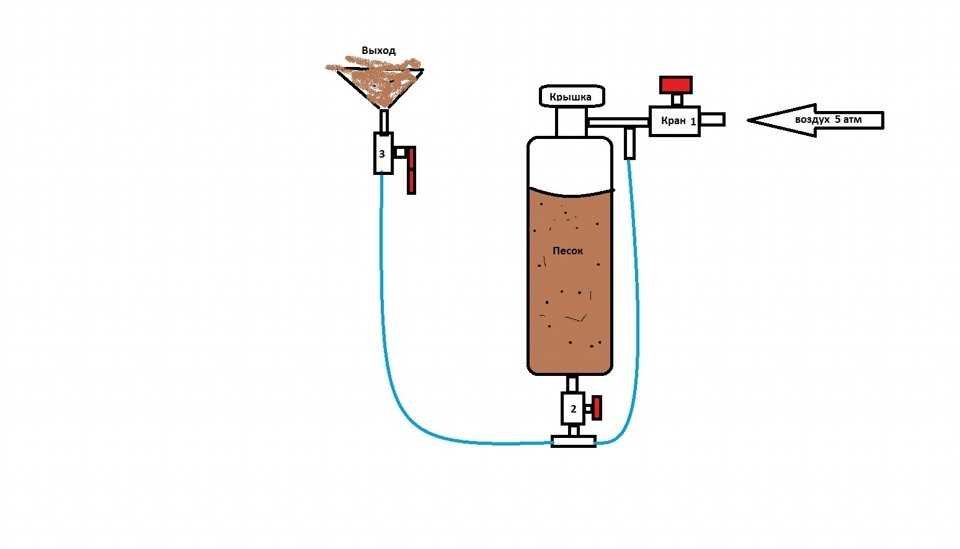

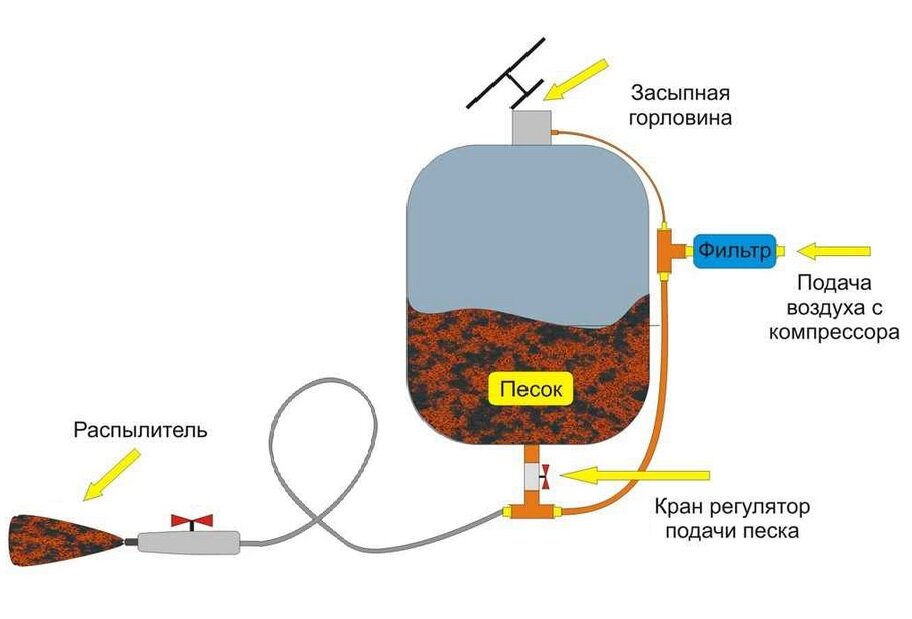

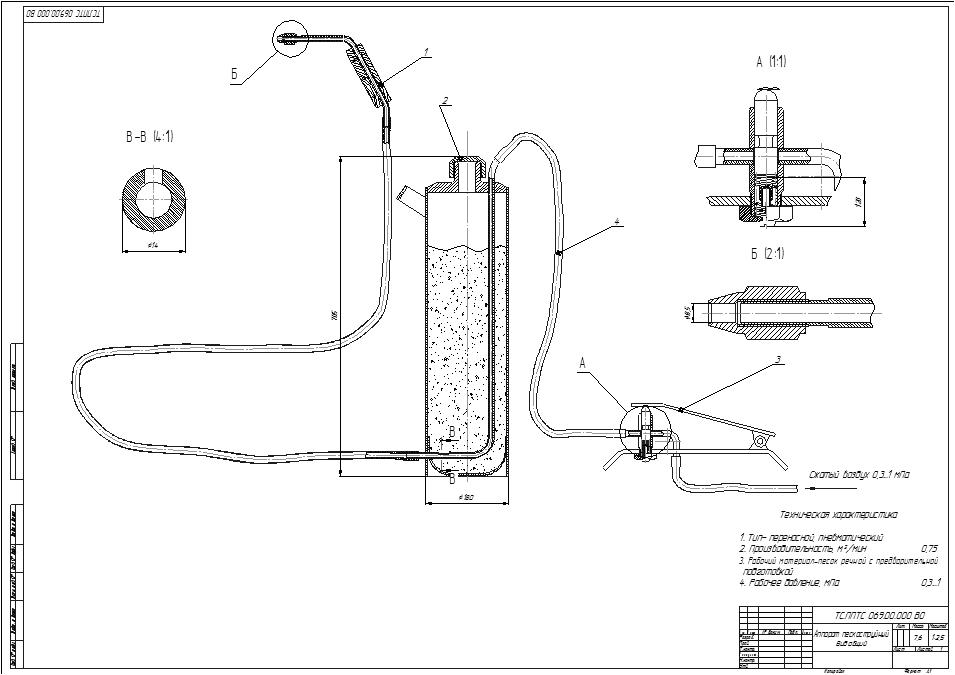

Пескоструйный аппарат из газового баллона

Довольно популярным прибором для очистки больших поверхностей является самодельный пескоструйный аппарат из газового баллона.

Фото пескоструйного прибора из газового баллона:

Чтобы соорудить данную конструкцию, понадобятся такие детали:

- газовый баллон от пропана или фреона;

- компрессор, мощностью до 3 кВт и производительностью до 500 л/мин.

- шаровые краны, которые регулируют пропуск абразива и воздуха;

- отрезок стальной трубы от водопровода на 2 дюйма с резьбой и заглушкой; служащий воронкой для засыпания песка;

- тройник с резьбой ДУ 15;

- резиновый шланг до 2 м и с диаметром 14 мм;

- кусок шланга, длиной в 5 м, с диаметром 10 мм;

- газовый рукав длиной в 5 метров и с внутренним проходом 10 мм;

- фитинги и зажимы для шлангов;

- сопло из высокопрочного материала;

- лента ФУМ для уплотнения и ликвидации коррозии на металлических деталях.

Сопло (инжектор) можно выточить самому, но лучше купить готовое. Это ответственная деталь, которая обеспечивает необходимое давление струи и ее направление. Сопло должно быть из бора или карбида вольфрама, так как керамическая деталь быстро износится и придет в негодность.

Форсунку можно приобрести готовую или выполнить своими руками. Для изготовления сопла берут металлический пруток, длиною 30 мм и диаметром 10 мм. В нем следует расточить внутреннее отверстие до 2,5 мм на длину 20 мм. Оставшуюся часть прутка растачивают на больший диаметр – 6,5 мм.

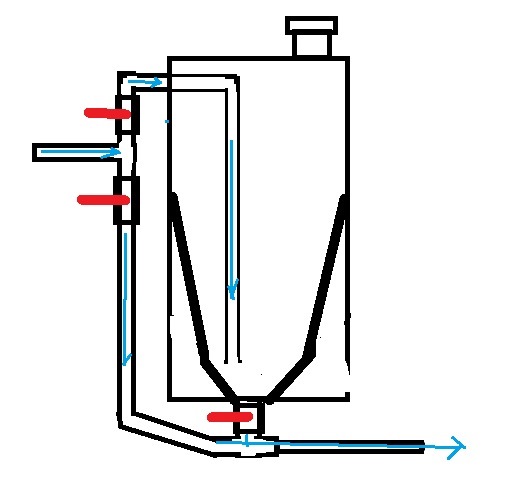

Процесс сборки оборудования происходит согласно такой схеме:

- Из баллона спустить газ и выкрутить вентиль. В емкости не должно остаться газа, так как это чревато опасными последствиями. Для тщательной очистки газа, в него вставляют шланг, который подключен к компрессору, и выкачивают оставшийся воздух.

- В пустом резервуаре делают два отверстия: одно на дне баллона, диаметром 12 мм, а второе – напротив, в месте крана, диаметром в 2 дюйма. Точно такого же диаметра должна быть труба на входе.

- Внизу баллона, где будет сток песка, приваривают стальной тройник ДУ 15. Сварка должна обеспечивать хорошую герметичность соединения.

- Чтобы конструкция устойчиво стояла на полу, к низу баллона следует приварить треногу либо маленькие колесики. Колесная база облегчит депортацию прибора при его перевозке с места на место.

- Когда основной каркас устройства готов, производят монтаж мелких деталей. На резьбовые части труб прикручивают фитинги. Места соединений уплотняют лентой ФУМ, чтобы конструкция была герметичной.

- На открытые концы тройника устанавливают втулки с резьбой. На одном выходе патрубка вкручивают шланг, диаметром 14 мм, а на другом – медную трубку, диаметром 10 мм. На медный патрубок закрепляют армированный шланг.

- Далее, штуцер на 14 мм соединяют с вентилем баллона. Потом берут шлаг, диаметром 14 мм и фиксируют его цанговым зажимом у баллона, а другой конец шланга крепят на хомут у тройника.

- К свободному концу тройника крепят рукав, который связывает тройниковый смеситель и сопло прибора.

- Смеситель соединяют с компрессором с помощью шланга, диаметром 10 мм.

Когда конструкция полностью собрана, можно смело подключать компрессор и начинать пользоваться самодельным агрегатом.

Чтобы усилить работу аппарата, можно к резервуару с песком подключить еще один штуцер, другой конец которого подключен к компрессору.

Как сделать компрессор из холодильника

Итак, как сделать компрессор из холодильника своими руками для пескоструя:

- Из старого маленького холодильника нужно вытащить блок с проводами.

- Двигатель отшлифован и тщательно обработан аэрозольной краской.

- Теперь нужно произвести подключение кислородной трубки, подходящих хомутов, переключателя.

- Для облегчения задачи допускается использование ресивера, который с успехом может заменить полноценную рамку. Для этого его нужно предварительно вырезать из ватмана и выровнять по месту крепления под двигателем. После этого для получателя создаются опоры. Затем из стальной пластины вырезаются мелкие детали и сгибаются, привариваются к ствольной коробке. По этой схеме можно получить аналог заводского компрессора.

- Затем на колодки устанавливается насосный агрегат, подключается электрика.

- Через отработанный отрезок трубы к входному патрубку компрессора крепится топливный фильтр «Жигули.

- Переходник для подающего шланга подсоединяется к резьбовой втулке на ресивере и подсоединяется к напорному патрубку насоса.

- В противоположной стороне расположены блок осушителя, редуктор и манометр. К ним прикручивается газовый кран с разъемом для подключения трубы.

Если все сделано правильно и используются нужные приспособления, можно сделать мощный компрессор для пескоструя своими руками в домашних условиях.

Пескоструй из фреонового баллона

Важно отметить, что создание пескоструя из фреонового баллона может быть опасным, незаконным и не рекомендуется. Фреоны являются химическими веществами, которые могут нанести вред здоровью человека и окружающей среде

Помимо этого, фреоны способствуют разрушению озонового слоя в атмосфере, что еще более усугубляет их вредность.

Инструкция по созданию пескоструя из фреонового баллона:

Подготовьте рабочее пространство. выберите хорошо проветриваемое место с хорошей вентиляцией, так как фреоны могут быть опасными при вдыхании или контакте с кожей. Рекомендуется работать на открытом воздухе или в специально оборудованном помещении с системой вытяжной вентиляции.

Обеспечьте необходимую защиту. наденьте защитные очки, респиратор, перчатки и одежду с длинными рукавами, чтобы избежать контакта с фреоном и потенциальными частицами песка.

Подготовьте оборудование. возьмите фреоновый баллон и прикрепите к нему пескоструйный пистолет или насадку. Убедитесь, что все соединения крепки и надежны.

Запустите пескоструй. откройте вентиль на фреоновом баллоне, чтобы давление фреона начало выводить песок из пистолета или насадки

Осторожно направляйте поток песка на рабочую поверхность, удерживая пистолет на безопасном расстоянии от себя.

Завершите работу. после окончания пескоструйной обработки закройте вентиль на баллоне и снимите защитную экипировку

Убедитесь, что рабочее место и инструменты очищены от песка и фреона.

Мощный самодельный пескоструй

Пескоструйные работы могут вызывать выброс опасных пылевых частиц и повреждения кожи и глаз, поэтому необходимо строго соблюдать меры безопасности и использовать защитное снаряжение.

Инструкция по созданию мощного самодельного пескоструя:

Подготовьте материалы и инструменты:

- Большая металлическая емкость или бак с крышкой, способный выдерживать высокое давление.

- Мощный компрессор (рекомендуется с мощностью от 10 л/мин) с ресивером (резервуаром для воздуха).

- Пескоструйная насадка или самодельная насадка из металлической трубки с прочным соплом.

- Шланг для подачи воздуха, совместимый с компрессором и пескоструйной насадкой.

- Защитные очки, респиратор, перчатки, защитная одежда и наушники для вашей безопасности.

Сборка и подготовка:

- Установите пескоструйную насадку на металлическую емкость или бак так, чтобы она была надежно закреплена.

- Убедитесь, что емкость хорошо закрыта и способна выдерживать давление.

Подключение и настройка:

- Подключите компрессор к пескоструйной насадке с помощью шланга для подачи воздуха.

- Убедитесь, что все соединения крепки и надежны.

- Включите компрессор и настройте его на необходимое давление для работы пескоструя.

Тестирование и работа:

- Проверьте работу самодельного пескоструя на небольшом участке, чтобы определить эффективность и правильную настройку.

- Регулируйте давление в компрессоре, чтобы достичь оптимальной производительности пескоструя.

Не забывайте о соблюдении всех мер безопасности при работе с мощным самодельным пескоструем, так как это может предотвратить возникновение травм и обеспечить безопасное окружающее пространство.

В заключение, создание пескоструя своими руками может быть интересным и полезным проектом для выполнения небольших домашних задач. Однако, необходимо всегда помнить о безопасности и ответственном обращении с оборудованием и материалами

Перед тем, как приступить к этому проекту, рекомендуется тщательно ознакомиться с мерами предосторожности и, если возникают сомнения, лучше обратиться к опытным специалистам или использовать профессиональное оборудование

Возможные варианты изготовления

Для создания собственной пескоструйной конструкции, на которую можно «свалить» всю грязную работу, чаще всего используют газовые баллоны или огнетушители. И не зря: такие емкости практичны, надежны, так как легко выдерживают высокое давление, а также практически бесплатны.

Пескоструй из газового баллона

Это одна из самых простых конструкций для самостоятельной работы. Кроме компрессора нужно найти «в закромах» или купить:

- газовый баллон (огнетушитель);

- кусок трубы для воронки;

- тройники – 2 шт;

- краны шаровые – 2 шт;

- шланги для подачи воздуха и выхода смеси, внутренний диаметр — 14, 10 мм;

- хомуты, фитинги;

- Лента ФУМ.

Чтобы сделать пескоструй своими руками, выполните следующие действия: подготовьте емкость и присоедините к ней шланги.

Работы с баллоном

- Подготовьте бак. Цилиндр освобождают от остатков содержимого, внутреннюю поверхность емкости промывают неабразивными средствами. Засуха.

- Делаются отверстия: сверху для засыпки песка (диаметры его и среза трубы должны совпадать), снизу – для соединения с краном. Сначала сверлят по кругу дрелью, затем вырезают серединку или выламывают пассатижами, а края шлифуют.

- Приварите кусок трубы, на которой сделана резьба. На него накручивается колпачок.

- К цилиндру приварен кран. Альтернативой является установка адаптера, к которому прикручивается регулятор.

- За краном крепится тройник, затем смесительный блок. Все резьбовые соединения герметизируются лентой ФУМ.

- Сверху на бак монтируется кран, за ним тройник.

- Ручки, опоры и/или колеса приварены.

Операции со шлангами

Далее следует подключение шланговых каналов подачи воздуха и вытеснения смеси:

- штуцеры ставятся на вентиль и нижний тройник;

- между тройником и смесительным блоком закрепляется шланг диаметром 14 мм для подачи воздуха;

- к свободной ветке подключается напорный агрегат – компрессор;

- к свободному отверстию внизу присоединяют шланг для подачи песчано-воздушной смеси.

Последним шагом будет установка пистолета. Это компактное устройство будет очень кстати для не слишком масштабной работы.

Огнетушитель — другой подходящий контейнер. Такое пескоструйное оборудование не слишком сильно отличается от предыдущего изделия. При этом в первую очередь обеспечивается герметичность конструкции. На токарном станке изготавливается заглушка, которая затем уплотняется резиновым кольцом. В огнетушителе делают два отверстия — одно снизу, другое в верхней части емкости. В них ввариваются резьбовые соединения, и дальнейшие операции проводятся аналогично.

Портативный пескоструй

Это устройство не может похвастаться большими габаритами, но может выполнять ту же работу, что и более крупный собрат. Правда масштаб немного меньше. Для изготовления световой модели необходимо найти:

- армированный шланг;

- керамическая форсунка (модифицированная свеча зажигания);

- компрессор;

- пластиковая бутылка (1,5 или 2 л);

- клапан краскопульта;

- сантехнический тройник;

- шаровой кран.

Помимо набора гаечных ключей, в этом случае вам понадобится дрель и токарный станок для заточки смесителя. Ориентируясь на схему, насадка состоит из смесителя, тройника, шарового крана, баллона и насадки.

- На токарном станке корпус пистолета обрабатывается под размер сопла.

- Он подключается к тройнику смесителя, одно приспособление подключается к компрессору, а на другое монтируется насадка. Третий соединен с емкостью, содержащей абразив.

- Создайте канал между пистолетом и компрессором. Кран монтируется между бутылкой и тройником. Последний соединен с ручкой краскопульта.

- Отрежьте верхнюю часть бутылки.

Это портативное устройство не долговечно, но эффективно очищает поверхности примерно за полчаса.

Особенности устройства компрессора

Прежде чем сделать компрессор для пескоструя своими руками, рекомендуется обратить внимание на его составляющие:

- двигатель;

- насосный агрегат;

- воздушный ресивер;

- фильтры;

- влагоотделитель;

- снижение;

- манометры;

- соединительные трубы;

- пусковое оборудование двигателя;

- основа создаваемой конструкции.

Самодельный компрессор, сделанный на базе холодильника, может успешно работать вместе с пескоструйным аппаратом или аэрографом, краскопультом. В каждом случае отмечается высокий уровень функциональности в сочетании с максимальным удобством рабочего процесса. Кроме того, обеспечивается наличие оптимального напора воздушного потока, с помощью которого можно эффективно выполнять работы, связанные с пескоструйной обработкой и автомобильной сферой.

Созданный самодельный компрессор для пескоструя занимает мало места и работает практически бесшумно. По этой причине он становится идеальным устройством для накачки автомобильных шин и выполнения других задач, связанных с поддержанием работоспособности автомобиля.

Двигатель старого холодильника – это компрессор и центральный элемент изготавливаемого агрегата. Именно к нему будет крепиться пусковое реле в виде небольшой боковой коробочки, от которой можно будет протянуть шнур питания с вилкой.

На самом деле дизайн основания во многом зависит от фантазии застройщика. При желании компрессор для пескоструя можно сделать даже без рамы, чтобы быть уверенным в его надежной работе.

В виде ресивера чаще всего используются те же конструкции, которые взяты от обычной тормозной системы КамАЗ. Следует отметить, что такие ресиверы получаются очень удобными благодаря наличию необходимой резьбы для штуцеров и клапана, облегчающего слив конденсатной жидкости

При желании можно использовать поддерживаемый пенный или углекислотный огнетушитель, но в этом случае необходимо уделить особое внимание трубам и вводам для подключения к остальной системе. Как уже было сказано, компрессор необходимо дополнить воздушными фильтрами и влагоотделителями

В этом случае рекомендуется использовать промышленные комплекты, несмотря на повышенную стоимость. Качество обязательно окупит вложенные средства.

Важно! Самостоятельно сделать компрессор для пескоструя без соединительных труб невозможно. Лучше всего выбирать кислородные шланги, так как они имеют высокий уровень качества

Но даже у них есть недостаток: приличный вес, что приводит к ограниченной работоспособности. Если важна масса труб, лучше всего выбрать стандартное изделие спиралевидной формы.

Со стартовым оборудованием для пескоструйной обработки вы справитесь легко. По своей форме принято использовать стандартное реле запуска двигателя, к которому добавлен только выключатель. Лучше всего использовать ножной переключатель, так как в этом случае при выполнении работ руки остаются свободными.

Суть пескоструйной обработки

Пескоструйная обработка металла заключается в воздействии на обрабатываемую поверхность мелких абразивных частиц, выдуваемых под высоким давлением из пескоструйного аппарата, который в народе коротко именуют «пескоструем».

Состоит из:

резервуара (контейнера) с пескоструйным (абразивным) материалом;

компрессора, нагнетающего давление;

шлангов, по которым поступает воздух и абразивный материал;

распылителя, называемого еще пистолетом, поскольку именно из его сопла происходит выброс мелкодисперсионных частиц.

Под давлением воздуха, генерируемого компрессором, частицы абразивного материала по шлангам поступают в распылитель и вылетают из его форсунок со скоростью, достигающей 650 м/с. Соприкасаясь с обрабатываемой поверхностью, они снимают с нее верхний слой покрытия, очищая от ржавчины, масляных пятен, цемента и др.

В качестве абразивных материалов при работе с металлом чаще всего используется песок. Когда нужна более деликатная зачистка, специалисты применяют крахмал и пластик. Сила воздействия зависит не только от состава абразива, но и от того, с какой скоростью он вылетает из пескоструйного пистолета. Ведь именно в этот момент формируется заряд кинетической энергии, воздействие которой и приводит к удалению с металлической поверхности верхнего слоя.

Данная технология весьма опасна, поскольку абразив, отлетающий от поверхности и все еще имеющий заряд кинетической энергии, может серьезно травмировать незакрытые защитной одеждой участки тела. Кроме того, постоянное вдыхание воздуха, насыщенного мелкодисперсной пылью, приводит к пневмокониозу — заболеванию легких, которое в народе называют «запылением».

Поэтому абразивоструйщики (пескоструйщики) работают в специальных костюмах и рукавицах и используют защитный шлем с системой принудительной подачи воздуха. В домашних условиях, когда вы имеете дело с маломощными пескоструями и прибегаете к их помощи нерегулярно, достаточно будет одежды из плотной ткани, максимально закрывающей тело, рукавиц, защитных очков и маски или респиратора.

Сегодня на полках магазинов можно найти портативные пескоструйные устройства. Но гораздо дешевле изготовить пескоструйный аппарат своими руками

. Как это сделать, смотрите в видео: